Ориентироваться во всем многообразии подходов и пониманий Кайдзен непросто, но существуют определенные практики его применения, и сегодня мы попробуем в них разобраться.

Кайдзен сегодня – это различные подходы и понимания как самого термина, так и направления и широты его использования. Что бы ни писал Масааки Имаи, но современное состояние Кайдзен определяется тем, что предприятия понимают под Кайдзен и как используют эту методику.

В теории существует следующее разделение Кайдзен, которое и определяет подход к его внедрению:

1. Кайдзен, ориентированный на менеджмент:

2. Кайдзен, ориентированный на группу:

3. Кайдзен, ориентированный на работника:

Современные специалисты понимают под Кайдзен три различные практики, применимые на предприятиях:

Несмотря на популярность Кайдзен, у него есть и противники, которые, приводя в пример неудачные проекты, настаивают на том, что эта методика подходит только для Японии, или утверждают, что это всего лишь новомодная концепция, которая называет старое доброе рационализаторство другими словами.

Наиболее известен и показателен неудачный проект на Chrysler, который выбил всех экспертов из колеи и, казалось, стал подтверждением того, что «Кайдзен не для всех». Но когда выяснилось, что методика Кайдзен здесь применялась лишь частично, все встало на свои места. Изменения, которые были затеяны компанией лишь частично, действительно отражали методику Кайдзен: например, работники монтажно-сборочных линий были хорошо обучены и организованы в команды по подготовке предложений. Но при внедрении Кайдзен принципиальным является вовлечение всех участников процесса, включая операторов, поставщиков, специализированных работников. Именно тогда непрерывный процесс улучшения начинает работать в интересах компании. Если же предприятие, как и Chrysler, будет при внедрении Кайдзен использовать метод «сверху-вниз», а именно регулятивный контроль, то система никогда не заработает как следует.

При этом роль менеджмента в Кайдзен-подходе ни в коем случае не преуменьшается и не считается второстепенной. Просто современный менеджер в условиях рационализаторского движения, вовлечения сотрудников и непрерывного улучшения должен быть другим.

Изначально при обмене опытом НПУ между Toyota и Ford и при переносе американских практик управления в Японию перед менеджментом стояли вопросы:

Ключевой проблемой менеджмента является планирование. Многие менеджеры даже называют проблемы с планированием «чертовым кругом», поскольку часто он работает по следующей схеме:

Производство подчиняется тем же законам, что и прочие системы, поэтому в нем всегда есть элементы хаоса, которые невозможно упорядочить, и к этому стоит быть готовыми. Как бы ни была регламентирована и распланирована производственная система – всегда что-нибудь случится (поломка станка, опоздание в поставке, перебой в электроэнергии и другие отклонения от нормы), поэтому решение проблем и степень готовности системы находится на уровне работников, которые должны реагировать на проблемы, помехи и устранять их, а в лучшем случае – предотвращать. Роль менеджмента в такой ситуации меняется принципиально.

Сегодня в менеджменте популярны две модели: управлять с помощью системы показателей и мотивации и управлять с помощью автономных групп. Обе подразумевают под собой близкое расположение к области возникновения проблем и решение малых проблем сразу по факту возникновения, вместо того, чтобы ждать, пока они усугубятся. Ведь причины малых проблем понять проще, и менее затратно предпринять действия для их ликвидации.

Именно по этой причине лидер команды (группы, кружка качества) в Производственной системе Toyota является непосредственным участником процесса, а не менеджером-руководителем, который находится сверху – над процессом.

Когда менеджер находится над процессом, он решает множество проблем и для оптимизации своей работы ранжирует их по степени важности или срочности, что рано или поздно приводит его к выводу: «Эта проблема слишком незначительна для моего внимания». А участник процесса не может позволить себе такого отношения к проблеме. При этом менеджер всегда будет искать виновного и стараться заставить подчиненных работать по стандартной схеме, а не решать проблему, в том числе нестандартными методами.

Экономический успех внедрения Производственной системы связан не только с успешным освоением и внедрением инструментов, а с эволюцией организационной структуры и менеджмента. Уже с уровня среднего менеджмента начинается отхождение менеджеров от процессов, но современная концепция управления говорит о том, что менеджер должен быть или вовлечен в процесс, или быть максимально близок к нему.

В основе этого понимания лежит концепция Кайдзен и непрерывного процесса улучшений, которые требуют непосредственного участия руководства в процессах, ведь если менеджмент требует у работников измениться, то измениться должен в первую очередь он сам. Роль менеджера в системе непрерывных улучшений – это не управлять и координировать, а учить и участвовать (Learning-by-Doing).

Во многом российским менеджерам и управленцам, понимающим только линейный стиль менеджмента, необходимо меняться и переходить от управления работниками к обучению и помощи работникам в выполнении поставленных целей, а это в свою очередь невозможно без организации команд (кружков качества) на местах по разработке и внедрению рационализаторских предложений.

По результатам рейтинга «100 лучших рацпредложений в промышленности – 2012» и аналитики, подготовленной на его основе, был сделан вывод, что одной из ключевых особенностей российского рационализаторского движения является направленность на изменения конструкций и технологий. Но главной проблемой и тормозом на пути развития Кайдзен/НПУ/менеджмента идей в России является подача рационализаторских предложений от отдельных сотрудников. Отсутствует главный элемент – команда или малая группа работников, обученная, модерируемая и направленная на решение проблем.

В зависимости от различных факторов сами команды могут называться и формироваться по-разному (кружки качества, Кайдзен-команды, группы рационализации), но управление и организация Кайдзен-команд, – а именно, кто инициирует создание команды, кто определяет ее состав, кто модератор команды и каковы временные рамки ее работы, – является определяющей в их последующей эффективности.

Таким образом, непрерывный процесс улучшения требует организации, и эта организация будет зависеть от управленческой культуры и принципов организации работ на предприятии.

Таблица 1. Виды НПУ с точки зрения организации и менеджмента.

|

Тип НПУ |

Инициатор (тот, кто подает идеи) |

Состав команды |

Модератор |

Временные рамки |

|

Базовый |

Работник самостоятельно |

Команда формируется сама по себе |

Определяет координатор и команда вместе |

Определяет сама команда (8-12 недель) |

|

Немедленный |

Работник самостоятельно |

Команда формируется сама по себе |

Определяет координатор и команда вместе |

Определяет сама команда (2 недели) |

|

Тематический |

Менеджмент, руководитель проекта, консультант |

Зависит от инициатора |

Координатор |

Заранее ограничены рамками проекта |

|

Управленческий |

Менеджмент |

Координатор создает команду |

Координатор |

8-12 недель |

К вопросам организации НПУ относятся:

Непрерывный процесс улучшения с помощью работы команд и внедрения их рационализаторских предложений – это точно такой же управленческий процесс, как и планирование производства или закупок, и он требует серьезного подхода с точки зрения практик менеджмента и особенностей производственной и организационной культуры предприятия.

Работа групп или команд работников на производстве является сегодня самым сильным трендом в производственном менеджменте во всем мире. Несмотря на то, что кружки качества как практический инструмент появились в 60-х годах прошлого века, различные их формы распространились в промышленности только в последние 20 лет и стали самой прогрессивной формой организации работ на производстве.

Групповой работе и ее эффективности посвящаются сотни статей и десятки исследований, существует множество рекомендаций по правильной организации групповой работы на производстве, но универсальной и успешной практики все еще не существует.

Одна из ключевых тенденций в рамках групповой работы – это увеличение размера групп при решении более серьезных производственных задач. Когда малые группы (4-6 чел.) по решению проблем и подаче предложений на производстве становятся элементом автономного управления, предприятия начинают усложнять стоящие перед ними задачи, что влечет за собой увеличение размера группы до 20-25 человек.

Объясняется эта закономерность очень просто: как один человек может подать рационализаторское предложение лишь в рамках своей квалификации, знаний и опыта на своем рабочем месте, так и малая группа из 4-6 человек может решать проблемы лишь определенного участка и нескольких процессов.

При этом большая группа способна решать задачи цехового уровня и уровня организации производства, лучшим образом влияя на гибкость. Флагманом таких изменений как всегда стали японские предприятия автомобильной, электронной и сталелитейной промышленности.

Основным преимуществом группы любого размера является распределение ответственности за результат на весь состав группы. Многие предприятия считают, что такие мероприятия будут вредить основным рабочим процессам, но обычно для запуска групповой работы достаточно 1-2 часов в неделю после прохождения предварительного обучения.

Сегодня концепция Кайдзен-групп сместилась от понятия «работа в группе» к понятию «групповая работа», но это смещение возможно при изменении подходов к функциям работников и менеджмента, и тогда группа становится организационной единицей предприятия.

В таком случае группа сама решает вопросы самоорганизации, повышения квалификации, ключевых проблем производства и первоочередных задач для выполнения.

Считается, что деятельность кружка качества, Кайдзен-команды или НПУ-группы не может иметь негативный эффект на производственный процесс, так как их члены сами являются его участниками в отличие от всевозможных проектных групп или команд по реорганизации, которые собраны менеджментом, находящимся над производственным процессом и страдающим «прожектерством».

Как ни странно, но именно на предприятиях, практикующих всеобъемлющую групповую работу более пяти лет, именно группы как новые элементы организационной структуры, а не дорогой и креативный топ-менеджмент становятся основными движителями развития всего предприятия и всех глобальных изменений.

Кроме того, групповая работа стала самой продуктивной формой для развития персонала: его обучения, адаптации, передачи опыта и навыков, стимулирования и интеграции в жизнь предприятия.

Многие специалисты шутят, что групповая работа, в числе прочего, поддерживает права женщин в производственном коллективе, ведь по статистике в 40% групп, действующих в различных коллективах, модераторами выступают именно женщины, потому что им легче добиться внимания к своим словам и уважения к высказываниям.

Кайдзен является не только методом производственного менеджмента, но и базовым элементом всех современных концепций развития Производственных систем.

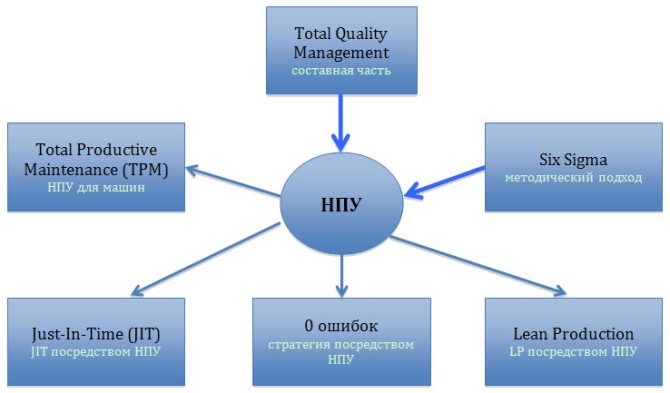

Если рассматривать Кайдзен как НПУ – то есть как метод и инструмент подачи предложений по непрерывному совершенствованию процессов, продукта и качества в малых группах, – то взаимосвязь Кайдзен и прочих концепций менеджмента (TQM, TPM, Six Sigma, JIT, 0 ошибок, Lean Production) выглядит следующим образом (Рис. 1).

Рис. 1. Взаимосвязь НПУ и концепций производственного менеджмента.

Если рассматривать Кайдзен как концепцию и философию японского стиля менеджмента, то, по мнению современных практиков и ученых, она выглядит как дом, который состоит из:

1. Фундамента – менеджмента изменений.

2. Парадной лестницы – картирование потока ценностей (VSM).

3. Набора кирпичей:

Кирпичики в основу Кайдзен-методологии добавляются постоянно самим Масааки Имаи и различными практиками внедрения методики.

Если соотнести Кайдзен методику с циклом PDCA, то к различным его этапам будут относиться различные практики менеджмента:

1. Plan

2. Do

3. Check

4. Act

Сегодня в рамках Кайдзен-философии развивается много новых моделей и методик, но главное, что все они основываются на:

Пользу Кайдзен для развития компании сегодня трудно отрицать. Но для того, чтобы концепция приносила успех, недостаточно рассказать о ней сотрудникам и пообещать вознаграждение. Денежных премий недостаточно. Российские предприятия достигли немалых успехов в формировании системы непрерывных улучшений, но для того, чтобы она приносила лучшие результаты, им стоит пересмотреть свои взгляды на управление и распределение ответственности, а также активнее работать над формированием команд.