Ключ к росту прибыли – не повышение цен, а сокращение затрат. Будущее за теми, кто пришел к пониманию этой истины и начал активную борьбу за эффективность. И Индия здесь не уступает своим западным конкурентам.

Перевод Наталья Пристром, портал «Управление производством»

Оригинал статьи: «Transformation to Lean Manufacturing by an Automotive Component Manufacturing Company», D. Rajenthirakumar, P.R. Thula, International Journal of Lean Thinking, Volume 2, December 2011

Сегодня философию бережливого производства пытаются внедрить многие предприятия, стремящиеся к сохранению своей конкурентоспособности на постоянно расширяющемся рынке товаров и услуг. Основной упор данного подхода делается на сокращении затрат путем устранения не создающих добавленной стоимости процессов. Возникшие как часть Производственной системы Toyota, многие методики и технологии бережливого производства стали впоследствии использоваться и в дискретном производстве. Нововведения затронули многие отрасли промышленности – производство автомобилей и запчастей, электроники, крупной бытовой техники, потребительских товаров и многие другие.

Не стала исключением и отрасль производства автомобильных комплектующих Индии. Чтобы расширить сферу влияния на рынке и выстоять в условиях международной конкуренции, предприятия должны обязательно повышать эффективность производства и снижать свои затраты, обеспечивая при этом качество мирового класса. Многие специалисты полагают, что излишние капиталовложения не помогут решить существующие проблемы, а в длительной перспективе, скорее всего, окажутся пустой тратой средств. В связи с этим они настойчиво рекомендуют внедрять принципы бережливого производства, которые позволят определить не создающие добавленной ценности зоны производства и таким образом упростить оптимизацию рабочих процессов с минимумом затрат.

В данной статье мы проанализируем деятельность крупной компании по производству автомобильных запчастей, которой необходимо повысить эффективность работы линии предварительной сборки труб. Основное внимание уделяется внедрению принципов бережливого производства и разработке стратегий, направленных на минимизацию потерь.

Бережливое производство, берущее начало в Производственной системе Toyota, представляет собой принцип структурирования, управления, контроля и непрерывного совершенствования производственных систем в промышленности. Некоторые из широко распространенных Лин-технологий – такие, как картирование потока создания ценности, выравнивание производства (хейдзунка), непрерывное улучшение (кайдзен), 5С, быстрая переналадка, всеобщее управление качеством, концепция “точно-в-срок” и другие – были созданы именно в рамках Производственной системы компании Toyota. Они направлены на минимизацию потерь за счет устранения не создающих добавленной стоимости процедур – простоя, перемещения, наладки, незавершенного производства и т.д.

Удачное применение различных Лин-методик дало положительные результаты во многих областях: аэрокосмической промышленности, производстве компьютеров и других электронных товаров, сталеобрабатывающей отрасли, а также автомобилестроении. Методология, примененная в данных отраслях, схожа с использованной при усовершенствовании системы производства автомобильных деталей на предприятии в Индии – обе основаны на использовании Лин-технологий, адаптированных к специфическим условиям. Однако объект усовершенствования и достигнутые результаты существенно разнятся. Данную работу можно считать первой попыткой оценить степень использования принципов бережливого производства при изготовлении автомобильных запчастей в Индии, которая сделает возможным старт дальнейшего процесса непрерывных усовершенствований.

Цель данной работы – через использование метода анализа конкретных ситуаций продемонстрировать, что принципы бережливого производства, внедренные должным образом, могут помочь изготовителям избежать потерь, повысить эффективность и качество товара, сократить время реализации заказа и взять под более строгий контроль финансовые и технологические операции. В качестве иллюстративного материала используется опыт применения метода на линии предварительной сборки труб индийского предприятия, занимающегося производством автомобильных деталей.

Рис. 1. Стандартные детали, обрабатываемые на линии сборки

Компания выпускает продольные и центральные рулевые штанги, а также соединительные тяги для крупных автопроизводителей Индии. Основными операциями для производства труб параметрами 50*6, 40*5, 45*4.5, 26*5 являются нагревание, обжим и одиночное или двойное сгибание. Группы деталей, обрабатываемых на производственной линии сборки, включают в себя: трубы с двусторонним обжатием, трубы с односторонним обжатием, трубы с одним сгибом (с обжатием или без) и с двойным сгибом (с обжатием или без). На Рис.1 изображены стандартные изделия, производимые на поточной линии, а Таблица 1 представляет общую систему ее работы.

Табл. 1. Список характеристик линии сборки

|

№ |

Описание |

Данные |

|---|---|---|

|

1. |

Тип производства |

серийное |

|

2. |

Время установки |

|

|

|

Нагревание |

30 мин |

|

|

Обжим |

45 мин |

|

|

Сгибание |

50 мин |

|

3. |

Перемещение материала |

ручное |

|

4. |

Среднее время наработки на отказ |

6 дней |

|

5. |

Общая численность задействованных сотрудников в день |

18 |

|

6. |

Объем незавершенной работы (количество единиц продукции, находящихся в обработке) |

2200 единиц |

|

7. |

Расстояние перемещения материала |

19 метров |

|

8. |

Количество задействованных станков |

7 |

|

9. |

Занимаемая площадь |

83 кв. м |

Компания испытывала острую необходимость (обусловленную как внешними, так и внутренними факторами) повысить производительность поточной линии. За последние годы было испробовано множество вариантов, потребовавших немалых капиталовложений. Однако полученные результаты были мизерными по сравнению с инвестированными средствами. Стремясь к последовательности, руководство приняло решение внедрять принципы бережливого производства. В результате ряда проведенных коллективных обсуждений и тщательного изучения производственного процесса, был сделан вывод о том, что линия предварительной сборки труб включает в себя группу не создающих добавленной ценности процедур:

Для внедрения принципов бережливого производства была создана рабочая группа, в состав которой вошли сотрудники различных подразделений, обладающие большим опытом и глубоким знанием производства, машинного оборудования, а также навыками планирования и составления производственного расписания. Их первоочередной задачей стала разработка различных стратегий для сокращения количества не создающих добавленной ценности процедур за счет Лин-технологий. Рабочая команда должна была решить следующие проблемы:

В основу усовершенствования системы производства было положено картирование потока создания ценности. Чтобы визуально представить список не создающих добавленной стоимости операций, было решено сначала создать карту ценности, отражающую текущее положение вещей.

Создание карты потока создания ценности, отражающей текущее состояние

Чтобы графически изобразить текущий поток создания ценности, была собрана информация из разных подразделений. Данные о работе линии поточной сборки – такие как длительность производственного цикла на каждой рабочей станции, продолжительность простоя оборудования для каждой процедуры, объемы запасов, время переналадки и установки оборудования, число сотрудников и рабочих часов – также тщательно собираются и документируются. В Таблице 2 указаны основные операции, производимые на линии предварительной сборки труб. Для завершения карты создания ценности внизу добавляется график, отображающий общую продолжительность обработки и создающие добавленную стоимость периоды производства. Наконец, Рисунок 2 представляет собой карту потока создания ценности, отражающую текущее положение дел.

Табл. 2. Основные процедуры, производимые на линии сборки

|

№ |

Процедура |

Описание |

|

1 |

|

Штамповка втулок |

|

2 |

|

Нагревание труб |

|

3 |

|

Обжим |

|

4 |

|

Штамповка втулок |

|

5 |

|

Сгибание |

Рис. 2. Текущая карта потока создания ценности

Из текущей карты потока создания ценности видно, что добавленную стоимость создают процедуры продолжительностью 101 секунда, в то время как 80640 секунд приходится на не создающие добавленной стоимости процессы. Нижеследующие подпункты описывают планомерный, интегрированный подход, использованный для сокращения действий, не создающих добавочной ценности.

Сокращение времени переналадки оборудования

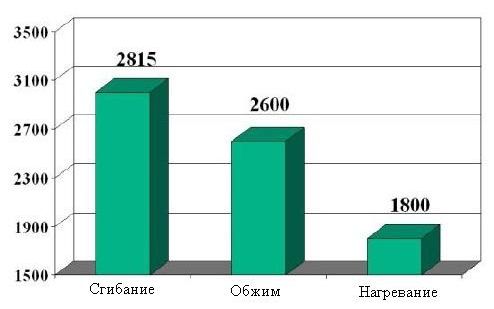

После внимательного изучения и анализа стандартного порядка действий при работе и тщательного осмотра линии сборки было обнаружено, что время переналадки оборудования составляет существенную долю от общей продолжительности обработки (Рис. 3).

Рис. 3. Анализ времени переналадки

Сокращение времени переналадки представляет собой длительный процесс усовершенствования в любой производственной системе. Методология, примененная для минимизации периода переналадки, графически изображена на Рис. 4.

Рис. 4. Методы, используемые для сокращения времени переналадки

Процесс сгибания труб - Анализ системы временных нормативов

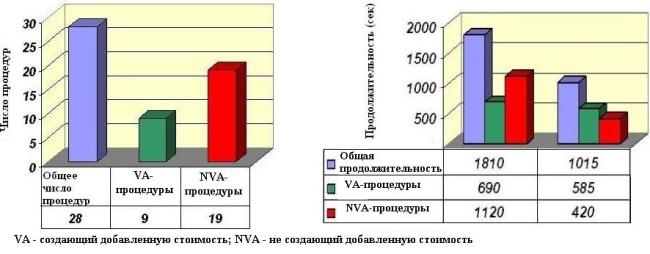

В ходе аналитической работы были определены действия, являющиеся частью процесса переналадки, и внедрены различные стратегии для сокращения времени, затрачиваемого на этот процесс. Каждая рабочая процедура была классифицирована как внешняя или внутренняя, а ее длительность измерена и зафиксирована. Для минимизации общей продолжительности переналадки оборудования, были использованы разнообразные технологии: документирование данных, изучение методологии и системы временных нормативов, пересмотр стандартного порядка рабочих процедур и непрерывный контроль производственного процесса. На Рис. 5 графически изображены результаты проведенного анализа системы временных нормативов.

Рис. 5. Результаты анализа системы временных нормативов

В результате ряда коллективных обсуждений с работниками был составлен список процедур, не создающих добавленной стоимости и предложены мероприятия по усовершенствованию:

Кайдзен

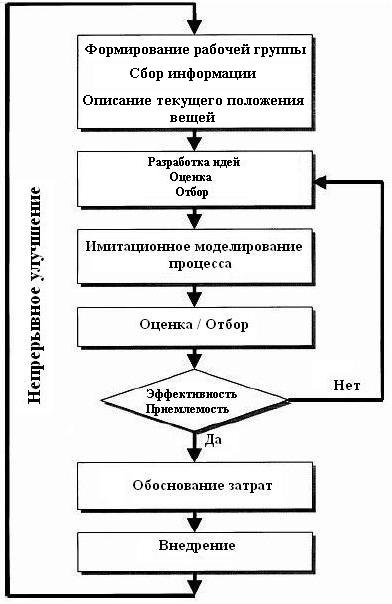

Основанный на необходимости сокращения времени переналадки оборудования в ходе сгибания труб, процесс внедрения философии кайдзен отображен в блок-схеме на Рис.6.

Рис. 6. Блок-схема, изображающая порядок внедрения кайдзен

Рассмотрим его пошагово.

Шаг 1: Формирование рабочей группы и сбор информации

На данном этапе собираются данные о производственном процессе и определяются направления для усовершенствования. Собранная информация будет использована на следующей стадии – описание процесса.

Шаг 2: Описание процесса

Используя методологию кайдзен, рабочая группа выбирает тот этап процесса, который больше всего нуждается в улучшении.

Шаг 3: Определение цели рабочей группы

Собрав подробную информацию о текущем процессе, рабочая группа определяет цель, принимая во внимание указания руководства. В данном случае члены группы решили сфокусироваться на усовершенствовании процесса сгибания труб. Ожидалось, что внесенные изменения позволят сократить время развертывания процесса на 50%, что в свою очередь должно было привести к уменьшению периода переналадки и объемов ручного труда.

Шаг 4: Поиск альтернативных методов производства

Следуя философии “кайдзен”, рабочая группа разработала 20 предложений по усовершенствованию процесса сгибания. Так, например, одной из проблем линии предварительной сборки была необходимость смены высотных блоков в зависимости от типа зажима, что требовало значительных временных затрат. В ходе обсуждения членами рабочей группы было решено стандартизировать зажимы путем добавления материала, чтобы они соответствовали высотному блоку. В результате использования одного высотного блока время наладки существенно сократилось и снизились объемы физических усилий.

Шаг 5: Оценка и выбор наилучшего решения

В результате для внесения изменений в процедуру сгибания были отобраны 13 из 20 идей. При этом учитывались указания руководства.

Шаг 6: Моделирование процесса и его анализ

Чтобы удостовериться в возможности внедрения предложенных идей, кайдзен-команда провела моделирование процесса. Они решили проверить, можно ли сократить время переналадки за счет уменьшения человеческих усилий. Для этого была система «Arena» – программное обеспечение имитационного моделирования с функцией визуализации и простым в использовании интерфейсом. Полученные результаты показали, что время переналадки оборудования в процессе сгибания сократилось на 73% – с 2815 до 755 секунд.

Шаг 7: Достижения

Участники рабочей группы также разработали усовершенствованный метод проверки угла изгиба труб (Рис. 7). В Табл. 4 резюмируются результаты, достигнутые благодаря новому методу.

|

|

Рис. 7. Результат внедрения принципа "кайдзен" – новый метод проверки угла изгиба труб

Табл. 4. Результаты, достигнутые в ходе внедрения нового метода для проверки угла изгиба труб

|

№ |

Процедура |

Продолжительность (сек) |

|

|

До внедрения |

После внедрения |

||

|

1 |

Проверка угла изгиба труб |

300 |

30 |

|

2 |

Перемещение осмотренного зажима на тележку |

240 |

80 |

|

3 |

Перемещение ненагруженного зажима на стенд |

150 |

60 |

Обзор других усовершенствований и финансовых преимуществ, обретенных в результате внедрения в производство Лин-технологий, содержится в Табл. 5.

Табл. 5. Общий список улучшений и финансовых преимуществ

|

№ |

Описание |

До внедрения Лин-технологий |

После внедрения Лин-технологий |

Финансовые преимущества |

|

1 |

Количество производимых изделий (в день) |

1320 единиц |

1740 единиц |

Повышение производительности на 32% |

|

2 |

Число задействованных сотрудников (в день) |

18 |

14 |

360 000 рупий в год (прибл. 6,8 тыс. долл.) |

|

3 |

Число задействованных станков |

7 |

6 |

600 000 |

|

4 |

Стоимость электроэнергии |

1,3 рупии за единицу |

0,3 рупии за единицу |

960 000 в год |

|

5 |

Используемые площади |

83 кв. м |

58 кв. м |

Экономия площади – 29 кв. м |

|

6 |

Количество обрабатываемых деталей |

2200 единиц |

200 единиц |

Сокращение запасов на 2000 единиц |

В связи с ростом потребительских ожиданий и ожесточенной конкуренцией на мировом рынке изготовители автомобильных деталей отчаянно пытаются повысить эффективность производства, снижая затраты и сохраняя высочайшее качество продукта и предоставляемых услуг. В таких условиях использование Лин-технологий приводит к улучшению производственной среды, требуя сравнительно небольших капиталовложений. Анализ данного случая свидетельствует о неоспоримых преимуществах, которые несет в себе внедрение принципов бережливого производства в технологический процесс. А при рассмотрении темпов роста объема производства польза применения Лин-методик становится еще более очевидной.