Как доски управления способствуют выработке у работников нового мышления по ведению оперативного учета и анализу информации в производстве.

Благодарим пресс-службу НПО САТУРН за предоставление данного материала.

Первый опыт применения визуального менеджмента в управлении производством берет свое начало в 2009 году, когда в корпусе № 12 проходили первые проекты по бережливому производству. Сейчас на предприятии накоплен опыт применения ЛИН-инструментов для решения производственных вопросов, совершать «первые шаги» было очень трудно – зарубежную теорию и практику необходимо было применить к российской действительности, а служба по развитию производственной системы (СПРПС) была только сформирована. Порой решения, предлагаемые СПРПС, кардинально отличались от принятой практики решения производственных вопросов. В этом случае приходилось совместно вырабатывать компромиссные решения.

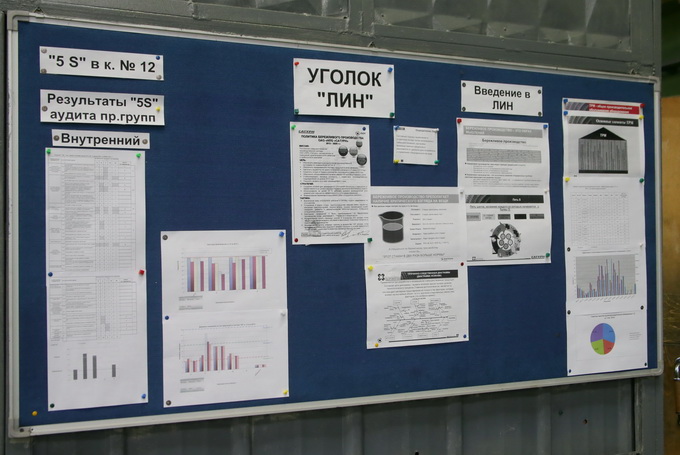

В 2011 году на базе корпуса № 12 было одновременно проведено несколько проектов: «Развертывание инструмента 5S», «Повышение эффективности производства в группах корпуса № 12», «Стоп – аномалия», – что потребовало внедрения визуального менеджмента. В ходе проектов в каждой производственной группе были организованы доски управления. Все они были разные. Опыт их использования показал, что не все доски удобны в использовании и не вся представленная на них информация востребована. Возникла потребность унифицировать макеты, оптимизировать объем данных, обеспечить минимум времени на их обслуживание и обеспечить простоту в понимании представленной информации. Что и было сделано в ходе проекта «Совершенствование визуального менеджмента в корпусе № 12» и делается по настоящий момент по мере накопления знаний.

Наш первый опыт визуального представления информации по движению ДСЕ является базовым, но не окончательным, что доказала практика ведения досок оперативного управления в корпусе. Было испробовано несколько вариантов представления данных по движению ДСЕ.

Рассматривались маркерный вариант доски с учетом числа в разрезе декады, обозначения ДСЕ/комплекта и номера выполненной операции за текущий день, а также магнитный с использованием свободного поля, разделенного на ячейки с учетом номера операции и исполнителя для передвижения магнитов с указанием индивидуальных номеров ДСЕ.

Для одиночных ДСЕ, таких, как диски и валы, наиболее предпочтительным оказался способ визуализации движения ДСЕ с использованием магнитов, когда по изображенному на доске маршруту изготовления, состоящему из последовательности ключевых операций, передвигаются магниты с индивидуальными номерами ДСЕ.

Однако для узловых ДСЕ с учетом комплектования эта схема вызвала затруднения. Например, по изделию «Авиация»: 8 узлов, в состав которых входит до 6 основных входящих, при этом ежемесячный план по каждому – до 10 комплектов. Необходимо было вручную изготавливать по 70 магнитов на один узел, обеспечить их хранение и визуализацию. Подготовительная работа по оформлению доски, нарезанию и оформлению магнитов, распределение плана комплектования по декадам на заданный месяц, ежедневное отслеживание комплектования узлов и ритмичности сдачи, – всё это отнимало много времени. Сложность в обслуживании заставила пересмотреть схему визуализации – в результате был использован маркерный вариант.

Также рассматривался вопрос расположения доски в непосредственной близости к производству: было определено размещение визуального менеджмента в месте проведения оперативного совещания по запуску смен.

Кроме того, было предложено наглядное фиксирование проблем с учетом вариантов решений и ответственных исполнителей.

Необходимо было определиться с регламентом. Практика показала, что оптимальное время проведения совещания – не более 15 минут в присутствии главных специалистов корпуса, старшего контрольного мастера, старшего мастера и технолога.

Отслеживание ДСЕ по всей номенклатуре (включая единичные заказы) оказалось неэффективным, требующим больших затрат времени. Было принято решение на доске визуализации оставить только приоритетные, серийные изделия с использованием индикаторов производственного процесса.

Доски оперативного управления позволили вновь поступившим работникам легче ориентироваться в производстве, быстрее включаться в работу. Индикаторы обеспечили возможность проводить оперативный анализ технико-экономической потребности: ритмичности, выполнения номенклатурного плана, фактического цикла изготовления, а также осуществлять прогноз на ближайшую перспективу.

Это способствует выработке у работников корпуса нового мышления по ведению оперативного учета и анализу информации в производстве, приобщению к ЛИН-культуре.

Таким образом, за несколько лет практики применения инструментов бережливого производства в корпусе № 12 накоплен огромный опыт. Но жизнь не стоит на месте, в споре рождается истина, на ошибках учатся, а это значит, что не стоит останавливаться на достигнутом.

Будем сами примером для других, и опыт других практик возьмем себе на вооружение.

Елена Карабашина