В 2013 году пивоваренная компания «Балтика» уже делилась своим опытом построения производственной системы на основе инструментов ТРМ (total productive maintenance — всеобщее обслуживание оборудования), которую назвали в то время Lean TPM. Приставка Lean была взята из производственной системы, которая развивалась в Carlsberg Group (группе компаний «Карлсберг»). И таким образом две системы были объединены в одну. Уже тогда мы задумывались над собственным названием. Всему своё время, и время создать собственное имя для нашей производственной системы пришло.

Мир ненавидит перемены, но только они — единственная причина его развития.

Чарльз Кеттеринг

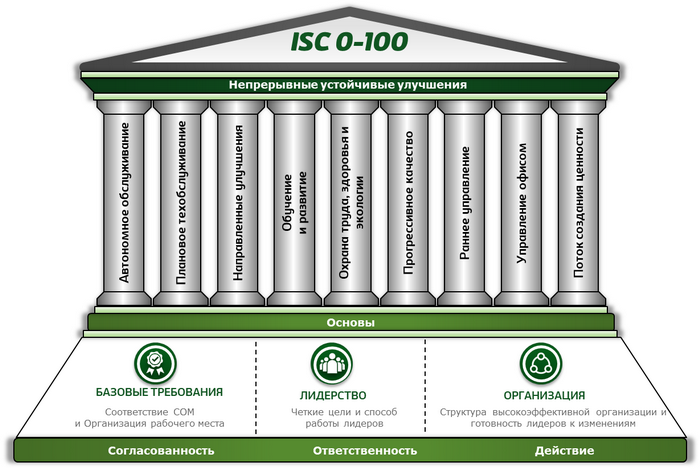

С целью структурирования системы непрерывных улучшений в 2018 году был пересмотрен подход к Lean TPM (рис. 1).

Рис. 1. Структура Lean TPM

Зачем это было нужно? Зачем компании нужна ее собственная производственная система, ведь можно заимствовать опыт любой западной компании? Однако наша практика показывает, что когда люди участвуют в разработке системы, они считают её собственной и принимают свою разработку охотнее, чем что-то навязанное с опытом других компаний.

Наша обновлённая производственная система получила название Carlsberg Excellence. Сегодня модель производственной системы компании структурирует систему непрерывных улучшений, интегрирует усилие всех колонн, фокусирует серьезное внимание на развитии людей и достижении результата. На рис. 2 представлена обновлённая структура Carlsberg Excellence.

Рис. 2. Структура Carlsberg Excellence

Ключевые потребности бизнеса

Подробнее рассмотрим то, что лежит в фундаменте нашей системы. Первый блок — «Базовые требования» — содержит так называемые «гигиенические» уровни:

Следующий «кирпичик» фундамента нашей системы — это «Лидерство», и здесь я остановлюсь подробнее. В этом блоке мы провели ключевые, на мой взгляд, изменения и продолжаем настройку этих инструментов в подразделениях производственной функции.

Один из краеугольных камней блока «Лидерство» — это умение донести цели и задачи компании до каждого исполнителя на местах. Для успешной реализации этого у нас есть инструмент «Развёртывание политики», который так же описан в моей статье «Развёртывание политики, или Эффективное управление производством». Мы дополнили этот инструмент одним маленьким, но очень весомым элементом — CBN (compelling business needs — насущные потребности бизнеса). CBN — это четко сформулированные и ограниченные во времени (3–5 лет) цели компании. Их достижение обеспечит компании дальнейшее существование и конкурентоспособность. CBN должны быть визуализированы и быть понятными на всех уровнях организации. Если совсем по-простому, то это миссия, наполненная эмоциональным смыслом для каждого сотрудника. Этот элемент помогает достучаться до сердец сотрудников и объяснить им, зачем они здесь, помогает приблизится к такой ситуации, которая описана во время визита Джона Кеннеди на мыс Канаверал:

В те дни, когда космические исследования ещё только начинались, американский президент Джон Кеннеди посетил базу НАСА, располагающуюся на мысе Канаверал. Он встретился со многими известными учёными и исследователями. Он встретился с людьми, чьим величайшим стремлением было покорить космос и однажды прогуляться по поверхности Луны. Он пообщался с администраторами и бухгалтерами и многими другими, кто прилагает свои силы к тому, чтобы проект был воплощен в жизнь. С мужчинами и женщинами, которые испытывали судьбу, настойчиво стремились к цели и были горды своей деятельностью.

Идя по коридору к своему лимузину, он наткнулся на склонившегося над горкой мусора седого негра, в одной руке которого был пакет для мусора, а в другой — совок. Это могло показаться излишним, но президент вежливо спросил его: «А что вы делаете здесь?»

Разогнув спину, уборщик внимательно посмотрел на президента и с чувством собственного достоинства, сквозившим в его голосе, ответил: «То же, что и любой человек. Я работаю, чтобы сделать возможным полёт человека на Луну. Вот чем я здесь занимаюсь».

Так вот, нам CBN помогает объяснить важность вклада каждого сотрудника на предприятии в достижение высокого результата. К разработке CBN мы привлекали сотрудников функции производства всех уровней. Учитывали такие аспекты, как доля рынка и объем продаж в регионах присутствия, объемы производства и себестоимость, комплексность и количество производимых SKU (от англ. stock keeping unit — складская учётная единица, идентификатор товарной позиции), уровень внутреннего и внешнего сервиса, мотивация, вовлеченность и компетенции сотрудников.

Во время сессии по разработке CBN мы постарались ответить на следующие вопросы:

Самая большая ценность элемента CBN заключается в том, что он дает настоящую причину для работы. Многие люди не имеют определенной личной цели в карьере. Вместо этого сотрудники тяготеют к компаниям и лидерам, у которых есть определенное видение будущего. Цель компании становится целью сотрудника. И работник получает огромное удовольствие и гордость, помогая кому-то другому выполнить свое предназначение. Другими словами, людям становится ясно, зачем они ходят на работу каждый день и как их усилия связаны с успехом компании/завода, а стало быть, и их личным успехом.

У каждого завода, предприятия, даже в рамках одной большой компании мотивирующий CBN будет выглядеть по-своему. Например, для сибирского завода эта связь будет выражена через закалённый характер и способность быстро внедрять изменения, оказывая высокий уровень сервиса. Для завода, стоящего на берегу моря, это может быть маяк, указывающий путь морякам и играющий роль символа причастности каждого к чему-то великому и значимому. На рис. 3 представлены примеры визуализации разных заводов в одной компании.

|

|

|

|

Рис. 3. Примеры визуализации CBN

По общему признанию, коммуникации имеют огромное значение для успеха деятельности предприятий и представляют одну из сложных проблем менеджмента. По существу, это своего рода «кровеносная система» единого организма компании. Эффективно работающими руководителями считают тех, кто эффективен в коммуникациях. Менеджеры должны в совершенстве владеть искусством коммуникации, так как они выполняют работу «чужими руками».

Роль коммуникаций очевидна как на малых предприятиях, так и в мощных компаниях и корпорациях. От эффективности коммуникационных связей и взаимодействий зависит будущее не только организации как хозяйствующего субъекта на рынке, но и людей, работающих на данном предприятии, а на глобальном уровне и благополучие всей страны в целом.

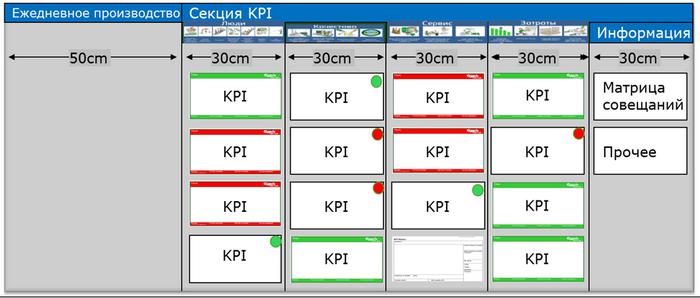

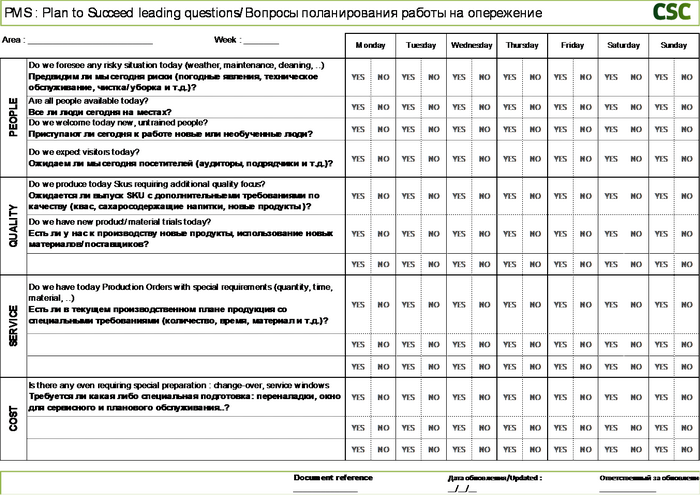

С целью совершенствования процессов и развития людей на предприятии необходимо задуматься об управлении этими улучшениями, а также результатами, получаемыми в ходе внедряемых изменений. С этой задачей нам позволяет справляться система управления результативностью (СУР) или в оригинале performance management system — PMS (рис. 4).

Рис. 4. Пример доски KPI

Этот инструмент помогает бизнесу оценивать, взаимодействовать и улучшать показатели с точки зрения персонала, качества, сервиса, затрат, и имеет большое значение для построения высокоэффективной организации. Эта система позволяет прозрачно коммуницировать и быстро реагировать на отклонения в процессах. PMS (СУР) следует рассматривать как единую систему для каждого из подразделений компании, а не как набор отдельных досок.

Благодаря этой системе мы своевременно получаем ценную информацию, как с приборной панели автомобиля, не отвлекаясь от дороги. В компании мы начали внедрять эту систему в конце 2012 года. Благодаря такому подходу в управлении результативностью нам удалось как минимум в два раза сократить время проведения оперативных планёрок, высвечивать, фиксировать и быстро решать проблемы, возникающие на производстве.

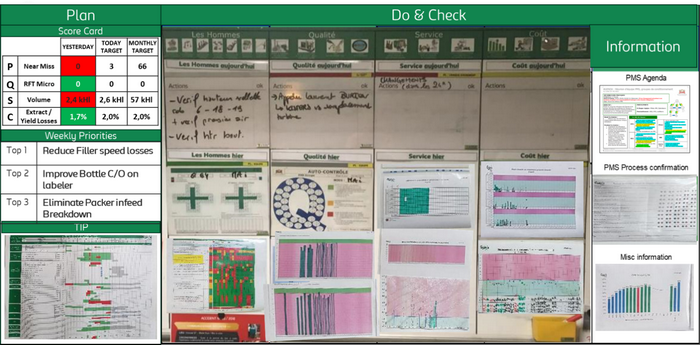

И вот пришло время обновить, пересмотреть нашу систему и улучшить её. Мы переоценили все возможности этой системы и дополнили её ключевыми факторами успеха, которых нам не хватало. При пересмотре или, лучше сказать, при новом взгляде на уже привычный инструмент мы нашли то, что должно быть изменено. В основе подхода, какой бы замечательный он ни был, лежал реактивный взгляд на KPI. Другими словами, планёрка в подразделении проходила с фокусом на обсуждение уже свершившегося факта, т. е. вчерашних суток, и если какой-либо из показателей отклонялся от цели, разрабатывались корректирующие действия. В обновлённом же стандарте СУР мы смещаем наш фокус на сегодня и предстоящую неделю, стараемся оценить риски и работать уже в проактивном режиме. Пример доски представлен на рис. 5.

Рис. 5. Пример обновлённой доски KPI

Конечные цели процесса СУР:

Процесс СУР основан на:

Технически мы добавили в каждый из оцениваемых разделов блок под названием «Делаем сегодня», приоритеты на неделю и тактический план действий подразделения. Все эти блоки взаимосвязаны: план — с основными целями и задачами (KPI), приоритеты — с планом, действия команды на сегодня — с приоритетами на неделю и получаемыми результатами.

Схема работы системы наглядно описывает весь процесс управления результативностью подразделения (рис. 6).

Рис. 6. Схема работы СУР

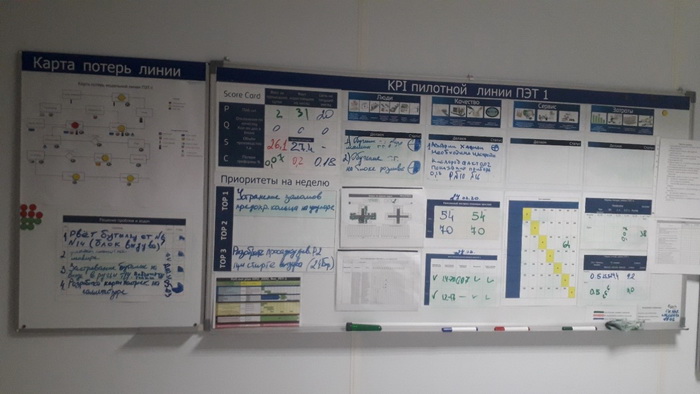

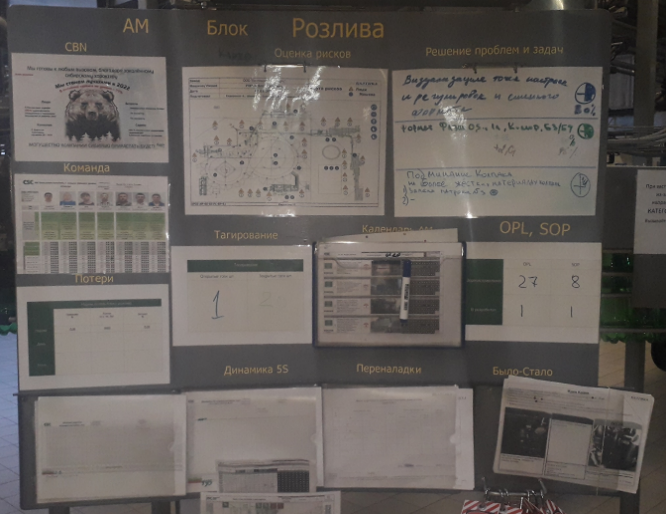

Этот процесс разворачивается на отдельно взятом заводе от уровня директора и его прямых подчинённых до уровня команд производственных линий. Пример доски линии представлен на рис. 7.

Рис. 7. Доска СУР уровня линии

Дополнительно команда Carlsberg Excellence разработала дополнения к основному инструменту СУР — листы оценки рисков на неделю и листы помощи при передаче смены на каждой машине производственной линии розлива. Это своеобразные помощники для команды, акцентирующие внимание на оценке рисков на предстоящий период работы. Звучат они просто и в то же время позволяют качественно сфокусироваться на предстоящих новых или нестандартных событиях, предстоящих команде на текущей неделе. Пример такого листа представлен на рис. 8.

Рис. 8. Набор опережающих вопросов

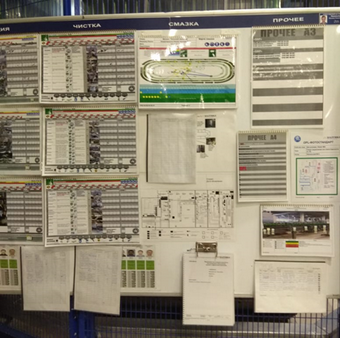

На уровне передачи смены детальной доски СУР не требуется, и на доске машины используется лишь набор инструментов, необходимых оператору, чтобы выполнять свою работу качественно. Примеры досок машины представлены на рис. 9.

|

|

Рис. 9. Примеры доски автономного обслуживания и передачи смен

На этих досках размещены календари по чистке, смазке и инспекции, мониторинг потерь и основных показателей машины, стандарты и точечные уроки, оценка и карта рисков с указанием точек блокировки источников опасной энергии при вмешательствах в оборудование, например, при выполнении технического обслуживания или переналадке.

Настраивая качественный процесс передачи смены на этом уровне, мы имеем в перспективе улучшение показателей всей линии, цеха, завода и в конечном итоге всей компании.

«Если вы будете ждать, пока люди придут к вам, у вас будут только небольшие проблемы. Вы должны пойти и найти их. Большие проблемы заключаются в том, что люди не осознают, что они вообще есть»

У. Эдвардс Деминг

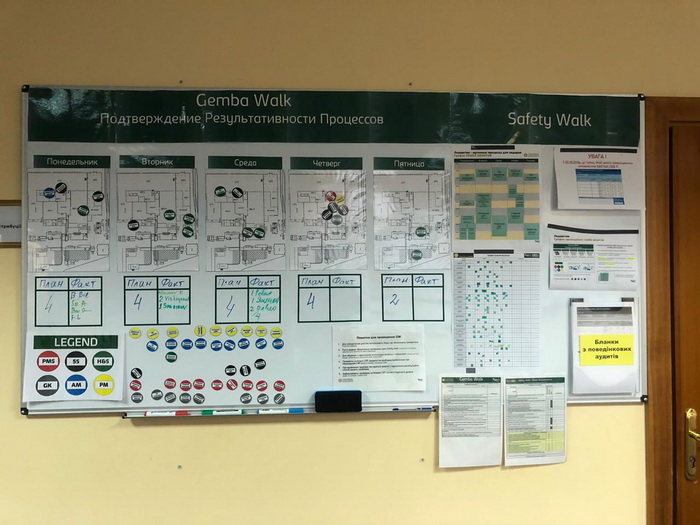

Gemba walks (прогулки к месту создания ценности) — стандартизированный способ, с помощью которого руководитель может лично удостовериться, что тот или иной процесс соответствует цели, и если нет, понять и принять меры по устранению корневых причин проблем. А также активно поддерживать команду при необходимости.

Gemba walks позволяют нам:

Проще говоря, руководитель приходит и своими глазами видит, как создаётся ценность. Видит проблемы, с которыми сталкивается технолог на своём рабочем месте, и помогает их разрешить. Своевременное вмешательство или поддержка руководителя помогает предотвратить и улучшить рабочие процессы через устранение потерь, изменение и улучшение стандартов, а также повышение уровня квалификации сотрудников.

Для проведения подобных походов на место создания ценности (рис. 10) можно использовать набор следующих вопросов:

Рис. 10. Схема управления Gemba walk

Внедряя подобный инструмент, мы хотим создавать лидеров нового поколения, нового уровня, поддерживающих и развивающих концепцию «Лидерство — Служение».

Ещё один блок фундамента нашей производственной системы — это блок организационной структуры, который мы называем HPO — high performance organization (высокоэффективная организация).

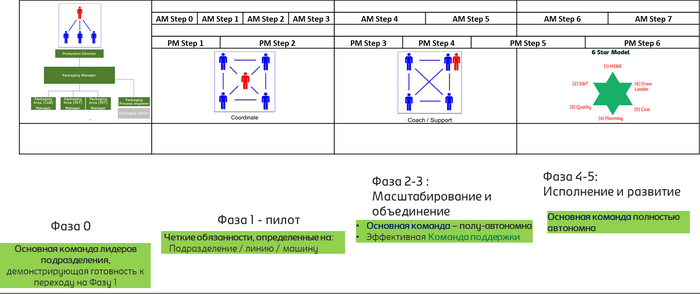

Эта часть нашей производственной системы нацелена на создание такой структуры, которая поможет достичь максимальной производительности и эффективности. НРО-структура должна помочь создать автономные команды в производственных цехах, способные решать сложные проблемы на местах и самостоятельно. Сейчас мы тестируем организацию таких автономных команд на пилотных линиях компании. Пример эволюции команд представлен на рис. 11.

Рис. 11. Эволюция организационного дизайна

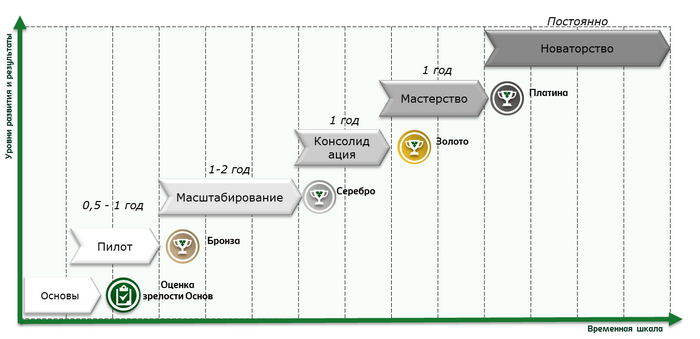

Весь процесс трансформации нашей производственной системы расписан во временных рамках и состоит из фаз, которые команды заводов подтверждают во время подтверждения результативности, проводимого командой глобального уровня (рис. 12).

Рис. 12. Этапы зрелости производственной системы

На данном этапе развития несколько пивоварен компании прошли подтверждение прохождения первой фазы трансформации и получили признание высшего руководства на глобальном уровне. Это только начало, ещё предстоит огромная работа по изменению нашей производственной системы.