Что поменялось за годы существования ПС на Балтийском заводе, и как она функционирует сегодня.

Первые попытки внедрения производственной системы (далее – ПС) на Балтийском заводе вызывали у сотрудников непонимание, скепсис и недоверие. Ряд корабелов считали применение инструментов ПС в своей работе неэффективным. Что поменялось за годы существования ПС на Балтийском заводе, и как она функционирует сегодня? На вопросы отвечает директор по развитию производственной системы Балтийского завода Игнатий Воденников.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

– Игнатий Михайлович, что же такое производственная система и в чем её суть?

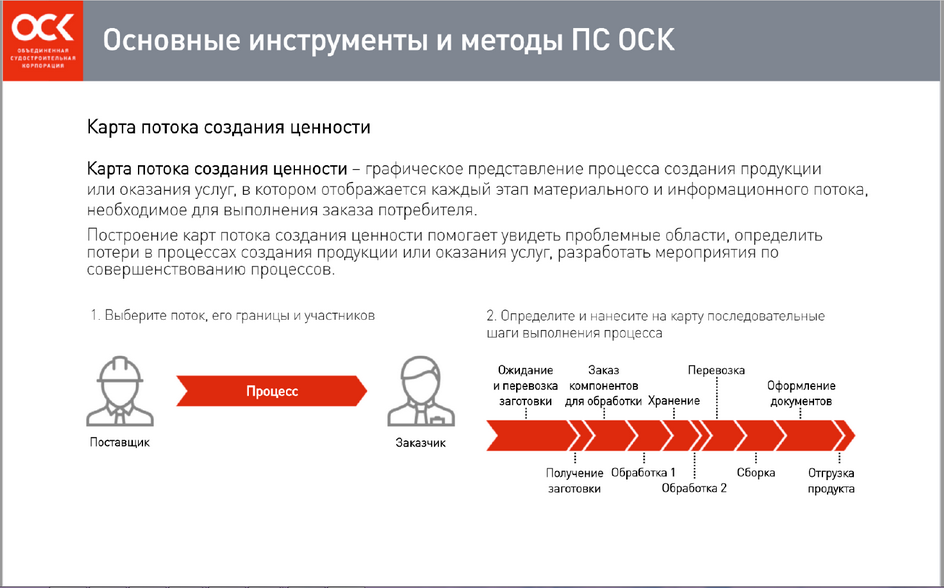

– В терминологии Объединенной судостроительной корпорации, производственная система – это система управления операционной эффективностью корпорации, ориентированная на максимизацию ценности для потребителя путем непрерывного совершенствования бизнес-процессов и устранения потерь на всех этапах жизненного цикла продукции.

Если оторваться от замысловатых научных формулировок, то в остатке мы получим вполне понятное "совершенствование бизнес-процессов и устранение потерь на всех этапах жизненного цикла продукции".

Потерями в бережливом производстве называют любые действия, которые не добавляют ценности продукту, но затрачивают ресурсы предприятия. Тут и лишние движения во время выполнения работы, ожидания-простои, переделка и брак и т.д. Всего их 7+1. Теме потерь, я думаю, стоит посвятить отдельную статью.

– Как на Балтийском заводе пришли к тому, что нужно развивать производственную систему?

– В 2013 году, когда мы получили контракт на строительство головного атомного ледокола, заказчик, ГК "Росатом", рекомендовал использовать в работе при реализации контракта инструменты производственной системы. Для взаимодействия в этой области был создан отдел развития производственной системы (РПС). После того, как в ОСК был организован Департамент развития производственной системы, в связи с увеличением фронта работ наш отдел был переформатирован в дирекцию.

– Сложно ли было сформировать команду? И кто входит в её состав?

– Часть команды была готова, когда я возглавил дирекцию. Эти специалисты уже имели хороший опыт работы на передовых предприятиях России. За их плечами более 100 реализованных проектов и тысячи обученных сотрудников. Конечно, по всем канонам подбора персонала, этот костяк я дополнил молодыми сотрудниками, которые уже сейчас работают по закрепленным направлениям и самостоятельно обучают сотрудников предприятия.

– Что качественно изменилось на заводе с того момента, как вы занялись развитием производственной системы?

– Первым делом, я инициировал разработку стратегии развития производственной системы, которая была согласована с директором Департамента развития производственной системы АО "ОСК". Под моим руководством ключевыми направлениями развития стали обучение и предложения по улучшениям. На сегодняшний момент на Балтийском заводе не осталось руководителей, которые бы не имели сертификата об окончании курса "Основы РПС", а число реализованных предложений по улучшению выросло с нескольких десятков до полутора тысяч в год. Кроме этого, во всех без исключения дирекциях реализованы проекты РПС по оптимизации бизнес-процессов и сокращению потерь. На данный момент все силы дирекции сосредоточены вокруг оптимизации потоков изготовления ключевых продуктов: энергетическое машиностроение и универсальные атомные ледоколы.

– Какой этап строительства ледоколов требует наиболее пристального внимания производственной системы?

– Самое "узкое место" на заводе – достройка. Поэтому стратегической задачей проекта РПС "Сокращение длительности строительства УРАЛ серии 22220" стало освоение максимальной части работ на стапеле и предсборке. Для решения этой задачи приходится менять буквально все: конструкторскую документацию, технологические процессы. Приходится создавать дополнительные участки и т.д.

– Можно ли сократить срок строительства ледоколов исключительно при помощи развития производственной системы?

– Понятие "развитие производственной системы" настолько всеобъемлющее, что включает все процессы предприятия и не заканчивается на использовании инструментов бережливого производства. Ограничивающим фактором в данном вопросе станет развитие производственной системы наших поставщиков – будь то оборудование или финансирование через сложные бюджетные механизмы.

– У этого могут быть негативные последствия?

– Только для неспособных к развитию. "Но с такими нам не по пути" – цитата из обращения генерального директора АО "ОСК" А.Л. Рахманова к генеральным директорам обществ Группы.

– Не так давно Департамент развития производственной системы провел на Балтийском заводе два практических обучения по применению инструментов производственной системы. У представителей производственных предприятий и конструкторских бюро была возможность предложить улучшения для Балтийского завода. Все ли предложения были приняты?

– У десанта РПС была всего одна неделя, чтобы вникнуть в производственный процесс. Несмотря на это, рабочая группа предложила порядка 150 мероприятий по повышению производительности труда, большая часть которых уже внедряется на заводе. Более того, мы попросили ДРПС ОСК организовать еще один десант на стапель, где сейчас идёт строительство третьего и четвёртого атомных ледоколов проекта 22220.

– Производственная система это то же самое, что и научная организация труда в СССР?

– Научная организация труда была направлена в основном на эргономику и оптимальное выполнение трудовых операций. Производственная система шире и затрагивает в том числе непроизводственные процессы, например, обеспечение. Хотя инструменты "стандартизированная работа" и "5S " похожи на те, что использовались в СССР.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

– Бывает, звучит мнение, что нашему менталитету не подходит производственная система, и не будет русский человек тратить свое время на раскладывание инструментов по порядку – ему требуются более глобальные задачи.

– Спектр инструментов ПС не заканчивается на 5S. Для тех, кто должен и может решать глобальные задачи, есть инструменты посложнее. Кстати, думаю японскому, американскому и другим менталитетам производственная система тоже подошла не сразу – всему свое время. Речь уже не о менталитете русского человека, инструменты ПС успешно используются в автомобиле-, вагоно-, самолето-, ракето- и "многогдестроении". Дело за судостроителями.

– Но ведь есть те, кто не вписывается в систему. Как быть в этом случае?

– Я понимаю, что всех в процесс изменения не вовлечь. Принцип Парето никто не отменял. Все равно 20% людей делают 80% результата. Но искать заинтересованных есть смысл. Организована же работа сразу, как надо, на зарубежных предприятиях, а на многих из них трудятся российские специалисты. Сложность с производственной системой сейчас в том, что нам приходится сталкиваться с привычкой. Когда есть сопротивление на площадке, я стараюсь объяснить на конкретных примерах, почему так лучше. Важно разговаривать на одном языке с человеком, тогда все получается. Непонимание вызывает отторжение.

– Насколько производственная система позволяет конкретным рабочим повысить заработную плату? Или одно с другим никак не связано?

– Связано, ведь у нас люди получают зарплату за количество выполненной работы. Понимаю, о чем вы говорите, финансовая мотивация есть. Но есть и другая сторона этого вопроса – адекватная организация труда, дающая не только возможность заработать, но и сохраняющая здоровье, энергию. Человек после трудового дня должен уходить с настроением и возвращаться с настроением, а не как на каторгу.

– Какие бы рекомендации вы дали заводу, испытывающему трудности с внедрением производственной системы?

– У нас тоже не сразу все получалось. Но мы не опустили руки, а проанализировали собственные действия и пришли к выводу, что главная наша ошибка была в том, что мы не работали с ведущими руководителями. Когда мы стали работать с ними, выводить их на обучение, показывать им, как работает система на понятных для них площадках, возникло взаимопонимание.

Тем, у кого не получается внедрять производственную систему, я бы порекомендовал провести анализ предпринятых действий. Важнейший момент, как вы поняли, вовлеченность руководства.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

– Судьба производственной системы. Наступит ли момент, когда она исчерпает себя?

– Оптимизация и усовершенствование производственного процесса – не проектная деятельность, а постоянная. Всегда будут внешние и внутренние "вызовы", на которые нужно будет реагировать. Нельзя сказать: "Ну, все, мы достаточно эффективны, можно остановиться".

– Как генеральный директор относится к внедрению производственной системы?

– Он как флагманский корабль. В тех направлениях, где удалось добиться его личной поддержки или поддержки его заместителей, – все получается. Там где нет – и изменения сложнее.