Статья из архива альманаха «Управление производством».

Эта статья из архива альманаха «Управление производством», отражает ситуацию на момент её первой публикации, но этот опыт по-прежнему может быть интересен многим.

Система – это больше, чем совокупность отдельных элементов. Справедливо это и для производственной системы любого предприятия. Ее формирование и развитие требуют грамотной постановки целей, тщательного планирования, выбора подходящих методов и инструментов, продуманного подхода к реализации. Опытом развития производственной системы ПАО «Казанский вертолетный завод» на основе методов и инструментов «бережливого производства» делятся начальник отдела по развитию производственной системы – заместитель начальника управления технического развития Эдуард Альмеев, эксперт по бережливому производству Гульназ Кабирова и эксперт по бережливому производству Константин Нестеров.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Вертолеты российского производства, изготовленные в Казани, суммарно налетали более 50 миллионов летных часов по всему миру. За всю историю существования КВЗ более 12 000 вертолетов Ми-4, Ми-8, Ми-14, Ми-17, «Ансат» и их модификаций поставлено в 100 стран мира.

ПАО «Казанский вертолетный завод» осуществляет полный цикл создания вертолетной техники от разработки и серийного выпуска до послепродажного сопровождения, обучения персонала и проведения ремонта. Система качества производства, сертифицированная в соответствии со стандартами ISO 9001, гарантирует должный контроль выпускаемой и ремонтируемой техники. Высокая надежность, неприхотливость, безопасность и простота в обслуживании – основные качества российских вертолетов

Для того чтобы в целом описать наш текущий опыт в области развития производственной системы, необходимо для начала рассказать о том, что мы понимаем под термином производственная система.

Начнем с основополагающих определений: процесс и поток создания ценности.

Процесс (от лат. processus – продвижение) – совокупность последовательных действий для достижения какого-либо результата [Большой Энциклопедический словарь].

Процесс (process) – совокупность взаимосвязанных и (или) взаимодействующих видов деятельности, использующих входы для получения намеченного результата. [ГОСТ Р ИСО 9000-2015].

Поток создания ценности (valuestream) – все действия, как создающие, так и не создающие ценность, которые позволяют продукции пройти все процессы – от разработки концепции до запуска в производство и от принятия заказа до доставки потребителю [ГОСТ Р 56020 – 2014]. При этом действия включают в себя обработку информации, полученной от клиента, а также операции по преобразованию продукта по мере его движения к потребителю.

Т.е. можно сформулировать, что:

процесс – это совокупность действий для достижения какого-либо намеченного результата;

а поток – это последовательные действия, позволяющие пройти все процессы и предоставить продукт (услугу) потребителю.

В ПАО «Казанский вертолетный завод», с точки зрения потока создания ценности, выделено два типа процессов:

На рисунке 1 представлена модель взаимосвязи потоков создания ценности и процессов верхнего уровня ПАО «Казанский вертолетный завод».

На ПАО «Казанский вертолетный завод» сформулировано следующее определение производственной системы:

Производственная система – это комплекс производственных, управленческих и иных процессов и ресурсов организации, имеющих целью выпуск конечной продукции/услуг (надлежащего качества, с оптимально затраченными ресурсами, точно вовремя).

Из принятого и утвержденного на предприятии определения производственной системы можно выделить два основных типа процессов:

Иными словами, производственная система – это система, включающая все потоки и процессы организации.

В ПАО «Казанский вертолетный завод» сформулировано следующее определение развития производственной системы (далее – РПС): РПС – это совершенствование «производственных» и «управляющих» процессов (входящих и обеспечивающих поток), нацеленное на улучшение комплексной системы показателей: результативности (способности системы достигать планируемый результат) и эффективности (способность системы достигать результат в наименее короткие сроки с оптимальным использованием ресурсов). Другими словами, процессы производственной системы предприятия должны совершенствоваться в обеспечение соответствия результата потока (продукта) ожиданиям потребителя (для нашего предприятия – требованиям нормативной документации на продукт, согласованным с потребителем), ускорения потока, снижения затрат процессов, участвующих в потоке, и процессов, обеспечивающих поток.

На сегодняшний день на предприятии действует утвержденная концепция развития производственной системы, определен предварительный перечень стратегических и тактических (операционных) целей РПС и потока создания ценности, начата реализация мероприятий по анализу действующих ключевых показателей результатов деятельности предприятия с оценкой необходимости и достаточности и по уточнению состава показателей для оценки результативности и эффективности производственной системы в целом и потока создания ценности в частности.

По результатам завершения работ планируется утверждение стратегических и тактических показателей РПС (Safety – безопасность, Quality – качество, Delivery – исполнение заказа, Cost - затраты, Moral – корпоративная культура) с дальнейшей декомпозицией и визуализацией данных показателей по всем процессам организации: участвующим и обеспечивающим поток.

Для достижения целей организации, т.е. для достижения результатов «производственных» и «управленческих» процессов, используются различные технологии. Задача менеджмента организации сводится к поддержанию и развитию производственной системы, т.е. к поддержанию и развитию используемых технологий производства и управления.

Руководство ПАО «Казанский вертолетный завод» реально и без прикрас оценив текущую эффективность используемых на предприятии технологий, в том числе эффективность существующей системы управления развитием технологий, приняло решение, о необходимости внесения изменений в систему управления организации. Тщательно изучив опыт российских и зарубежных предприятий, принципы Toyota Production System (производственной системы Тойота), в качестве основной стратегии была принята «Стратегия совершенствования технологий» (как «управленческих», так и «производственных»). Т.е. основной акцент был сделан на эволюционный, а не революционный путь развития: тщательное изучение используемых технологий с определением возможности повышения их эффективности, поиска новых, эффективных технологий, оценкой необходимости и возможности внедрения, проведение опытно-технологических работ с последующим анализом эффективности и внедрением – интеграцией в существующую производственную систему в целом и в поток создания ценности в частности.

В целях обеспечения эффективной реализации вышеуказанной стратегии, руководством предприятия было принято решение о создании выделенной структуры управления развитием технологий, состоящей из двух основных подразделений: «отдела по развитию производственной системы» с фокусом на развитие «управленческих» технологий и «инженерно-технологического центра» с фокусом на развитие «производственных» технологий.

Укрупненно функции отдела по развитию производственной системы в части интеграции «управленческих» технологий состоят в предварительном анализе тех или иных методологий и инструментов, организации пилотного тестирования, обучении и методологической поддержке руководителей и специалистов в процессе тестирования и дальнейшей интеграции данных методологий и инструментов. Непосредственная задача по совершенствованию процессов возложена на руководителей и владельцев процессов, так как, зачастую, изменение каких-либо процессов, моделей управления и реализация внешними экспертами, так сказать «под ключ», имеет обратный эффект и вызывает отторжение у исполнителей, владельцев процессов и руководителей.

В связи с высокой актуальностью проблемы внедрения различных концепций и методологий управления, более подробно опишем наш опыт запуска системы управления развитием «управленческих» технологий.

Сегодня существует множество технологий (концепций, методологий, лучших практик и т.д.) управления, организации и реализации процессов: «Бережливое производство» (концепция, основанная на успешном опыте компании Тойота по организации собственной производственной системы), теория ограничения систем, шесть сигм, система сбалансированных показателей, проектный менеджмент, структурно-функциональный анализ и многие другие. Для нас – это все технологии, используемые при реализации «управленческих» процессов и их развитии, мы даже упростили их для себя, назвав всех их «инструментами развития производственной системы».

Учитывая принятую стратегию, мы сформулировали свое отношение к ним: их необходимо изучать; проводить апробацию (т.е. опытную эксплуатацию с минимальными затратами); определять, нужно ли их использовать в дальнейшем, если да – понимать, в какой момент времени необходимо (т.е. оценивать готовность организации) интегрировать данные инструменты (полностью или частично) в производственную систему организации, т.е. в процессы организации.

Изложим немного подробнее текущий опыт систематизации деятельности предприятия в области развития производственной системы (далее – РПС) – построении системы РПС.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Основным инструментом системы РПС на предприятии является «План РПС», в который включаются мероприятия по следующим направлениям:

В «План РПС» включаются мероприятия, разработанные службами завода по результатам анализа текущего состояния производственной системы подразделения, анализа предложений сотрудников, поданных в рамках системы подачи предложений, комплексные мероприятия, разработанные по заданиям руководства, в т. ч. мероприятия по реализации инвестиционных проектов развития производств.

К разработке предложений для включения в «План РПС» службами завода привлекается широкий круг сотрудников предприятия. Работники подразделения с участием ведущих специалистов служб предприятия:

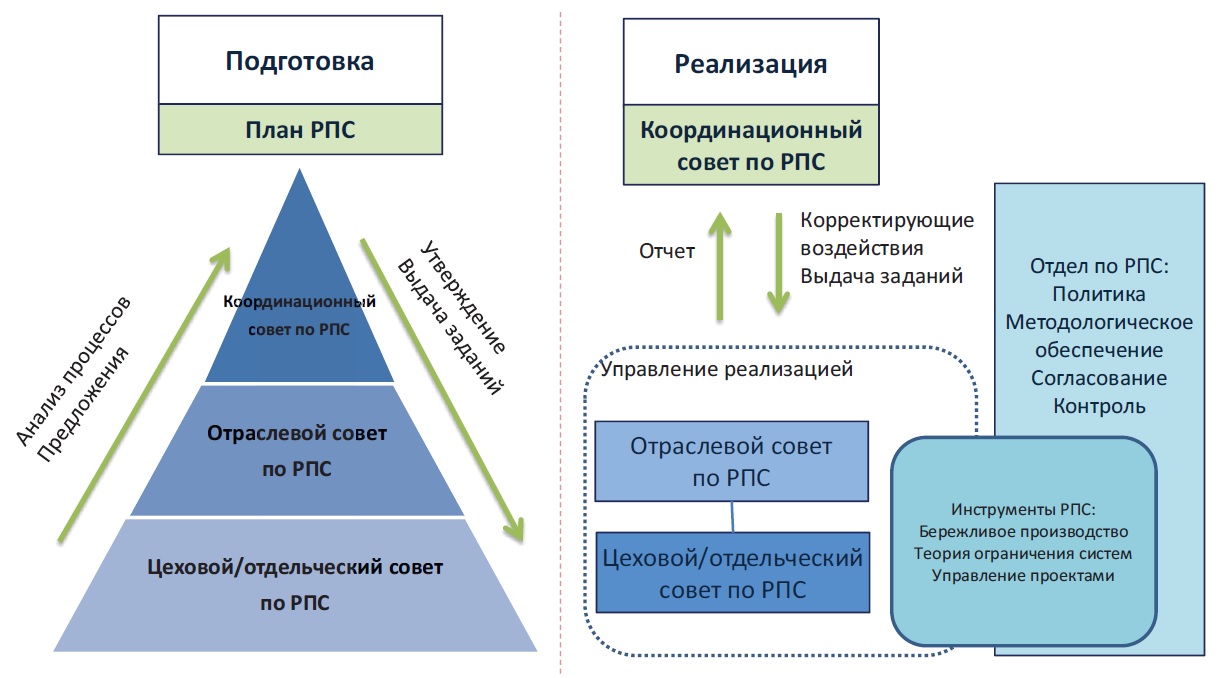

Управление «Планом РПС» осуществляется Координационным советом по развитию производственной системы предприятия под председательствованием первого заместителя генерального директора – заместителя генерального директора по научно-технической стратегии. Членами Координационного совета развития производственной системы предприятия являются ТОП-менеджеры и главные специалисты предприятия. Координационный совет ежемесячно проводит рассмотрение хода реализации плана РПС, на котором утверждаются корректирующие действия по реализации мероприятий, выдаются задания по проведению анализа процессов с последующим рассмотрением предложений по улучшениям для включения в план РПС. Укрупненно схема управления «Планом РПС» представлена на рис. 2.

Рис. 2. Схема управления планом РПС ПАО «Казанский вертолетный завод»

На сегодняшний день мы активно тестируем («испытываем» и «апробируем») инструменты и методы «бережливого производства», какие-то только прорабатываются, по каким-то прошло пилотное тестирование и определены сроки и границы использования, а какие-то уже интегрированы в производственную систему.

Для удобства использования и обучения руководителей, владельцев и исполнителей процессов мы разделяем инструменты и методы, используемые или планируемые к использованию, на «инструменты анализа» и «инструменты совершенствования» производственной системы.

1. «Инструменты анализа» производственной системы:

2. «Инструменты совершенствования» производственной системы:

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

«Инструменты анализа» широко используются при анализе текущего состояния, подготовке и реализации мероприятий «Плана РПС», а также при реализации текущих задач, например: задания на проектирование технологических планировок в обязательном порядке должны содержать схему текущего и предлагаемого размещения оборудования и рабочих мест с указанием движения основных деталей и сборочных единиц (спагетти-диаграммы); карты потока создания ценности формируются при необходимости представления руководству предложений по изменению, результаты проработки проблем перед вынесением на рассмотрение координационного совета по РПС должны быть согласованы в рамках «Отчета формата А3» и т.д.

Отдельные элементы или полностью «Инструменты совершенствования», такие как «Организация рабочих мест по принципам 5С», «Всеобщее обслуживание оборудования» интегрированы в существующие процессы организации. Реализуются мероприятия по внедрению и использованию «Стендов анализа производства – СтендАП» (Shop Floor Management), «Стандартных операционных карт», «Карт балансировки мощностей», «Хосин Канри» и др.

При этом еще раз отметим, что перед нами не стоит задача повсеместного использования всех инструментов «бережливого производства», мы придерживаемся позиции: «интегрировать то, что нужно заводу, тогда, когда это нужно».

Отдельная тема – принципы «бережливого производства». Как их использовать? Как их интегрировать в процессы организации? Как их донести до всех сотрудников? Как добиться их использования?

Наш ответ – только личным примером. На нашем предприятии, например, принципы производственной системы Тойота приняты всем высшим руководством компании и располагаются на рабочем столе каждого ТОП-менеджера, которые своим примером и постоянным обращением к этим принципам при решении задач с подчиненными, пропагандируют их использование в своей деятельности.

Подведем итоги:

Проанализировав эти факты, мы сделали для себя следующие выводы, которые являются, по существу, основой реализации стратегии РПС ПАО «Казанский вертолетный завод»:

Именно эти принципы позволят достичь миссии, которую ставит перед собой отдел РПС нашего предприятия: «Вовлечение всех сотрудников ПАО «Казанский вертолетный завод» в процесс совершенствования производственной системы предприятия с целью улучшения условий труда и защиты окружающей среды, повышения качества выпускаемой продукции (предоставляемых услуг), повышения эффективности процессов (в том числе роста производительности труда), снижения издержек производства, используя инструменты: «Бережливое производство», «Теория ограничения систем», «Сбалансированная система показателей», «6 Сигм», «Всеобщее управление качеством», «Управление проектамим».

Текст: Эдуард Альмеев, Гульназ Кабирова, Константин Нестеров. Фото ru.freepik.com