Проект позволил сократить время процесса на 43 часа, то есть на 24,8%.

Благодарим Пресс-службу АО «ОДК» за предоставление данного материала.

Авторы: Павел Качан, менеджер управления по развитию производственной системы ПАО «ОДК-УМПО», Екатерина Кондратьева, ведущий специалист управления корпоративных коммуникаций ПАО «ОДК-УМПО»

Авторы: Павел Качан, менеджер управления по развитию производственной системы ПАО «ОДК-УМПО», Екатерина Кондратьева, ведущий специалист управления корпоративных коммуникаций ПАО «ОДК-УМПО»

В настоящее время в ПАО «ОДК-УМПО» проходит глобальная модернизация сборочного производства. Помимо модернизации производственных участков и организации новых линий сборки, здесь реализуется несколько проектов по развитию производственной системы. Один из них — «Формирование системы мониторинга фонда ремонтных изделий» — завершен в 2020-м году. Над проектом работали руководители и специалисты сборочного цеха, планово-производственного отдела, дирекции информационных технологий и управления по развитию производственной системы ОДК-УМПО.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Рабочая группа сосредоточила свое внимание на узких местах, связанных с межцеховыми перемещениями деталей и узлов ремонтных изделий. Изначально было ясно, что большинство потерь кроется на этапах приемки ремонтного двигателя в сборочном цехе и дальнейшей рассылки его деталей и узлов по механосборочным цехам. Наибольший интерес представляло отражение данного процесса в информационном потоке (документообороте). Таким образом, в центре внимания рабочей группы оказался процесс «приемка-рассылка». Также мы включили в контур проекта часть комплектовки.

Рабочая группа сосредоточила свое внимание на узких местах, связанных с межцеховыми перемещениями деталей и узлов ремонтных изделий. Изначально было ясно, что большинство потерь кроется на этапах приемки ремонтного двигателя в сборочном цехе и дальнейшей рассылки его деталей и узлов по механосборочным цехам. Наибольший интерес представляло отражение данного процесса в информационном потоке (документообороте). Таким образом, в центре внимания рабочей группы оказался процесс «приемка-рассылка». Также мы включили в контур проекта часть комплектовки.

Целью проекта стало сокращение времени на разборку и рассылку деталей ремонтного двигателя из сборочного цеха в механосборочные на 20% до июня 2020 года за счет корректировки модуля по ремонту.

Для достижения цели рабочей группе необходимо было решить следующие задачи:

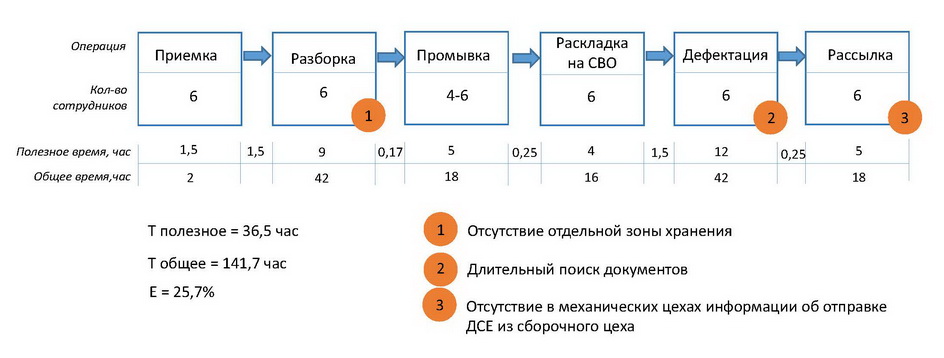

В самом начале реализации проекта мы нарисовали карту потока создания ценности КПСЦ для процесса «приемка-рассылка» в сборочном цехе и наложили на нее кросс-функциональную диаграмму КФД информационного потока.

Рис. Карта потока создания ценности процесса «приемка-рассылка»

На карте наглядно показано, сколько времени сборщики затрачивали на каждую операцию после поступления в цех ремонтного двигателя. Время, указанное под описанием каждой операции - полезное время, в течение которого производились действия, добавляющие ценность –полезное время. Ниже — общее время, потраченное на операцию. В первоначальном состоянии процесс занимал 141,7 часа, при этом время, которое мы посчитали полезным, составило 36,5 часа.

КПСЦ показала, что наибольшие потери времени - в процессах разборки и дефектации. Дальнейший анализ показал, что потери связаны с длительным поиском деталей и сборочных единиц (ДСЕ), документами и отсутствием актуальной информации по ДСЕ на этапе «Рассылка». Мы увидели, что цеху необходима отдельная зона хранения для ремонтных двигателей. Нужно было наладить взаимодействие с механосборочными цехами, чтобы включить их в процесс обмена информацией со сборкой для эффективного планирования их работы с ремонтными деталями.

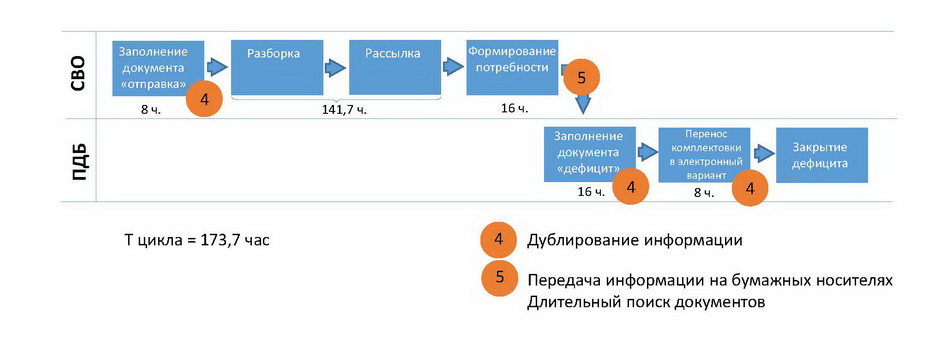

Параллельно с картированием процесса мы составили кросс-функциональную диаграмму информационного потока.

Рис. Кросс-функциональная диаграмма потока процесса «приемка-рассылка»

Кросс-функциональная диаграмма отражает то, как процесс «приемка-рассылка» фиксируется в документообороте. В состоянии «как было» происходило дублирование информации в разных источниках, заполнялось немало бумажных документов. Стало очевидно, что всем участникам процесса как за столами внешнего осмотра, так и в ПДБ необходимо активно использовать программное обеспечение для сопровождения «приемки-рассылки». Таким образом к 141,7 часа, которые тратили на процесс рабочие, добавилось еще 24 часа на заполнение документов на столах и в бюро. Версия подтвердилась: важнейший пласт проблем крылся в документообороте. Весь цикл «Приемка-рассылка» занимал в итоге 173,7 часа. За счет реализации проекта мы запланировали сократить это время на 20%.

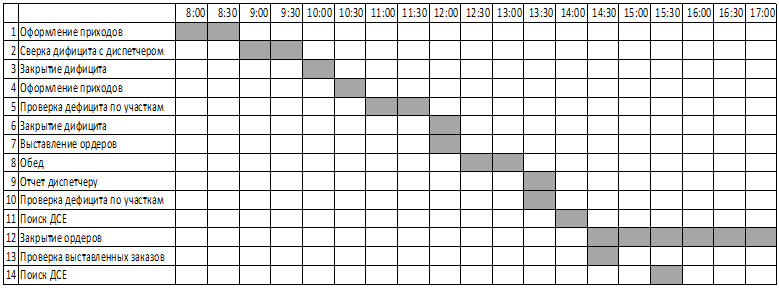

Мы обратились к еще одному инструменту БП - фотографированию рабочего дня. В центре внимания был рабочий день специалиста ПДБ, так как именно это бюро занимается документальным сопровождением процесса «приемки-рассылки».

Рис. Фотография рабочего дня специалиста ПДБ

Отметив основные задачи, которые специалист выполнял в течение дня, и время, на это затраченное, выяснили, что ключевые потери это:

В целом данные, собранные нами после составления КПСЦ, подтвердились.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Для анализа всех проблем, влияющих на длительность разборки и рассылки двигателя в сборочном цехе, рабочей группой была составлена диаграмма Исикавы и проведено голосование для определения значимости зафиксированных проблем.

В результате осталось пять ключевых проблем, которые предстояло решить:

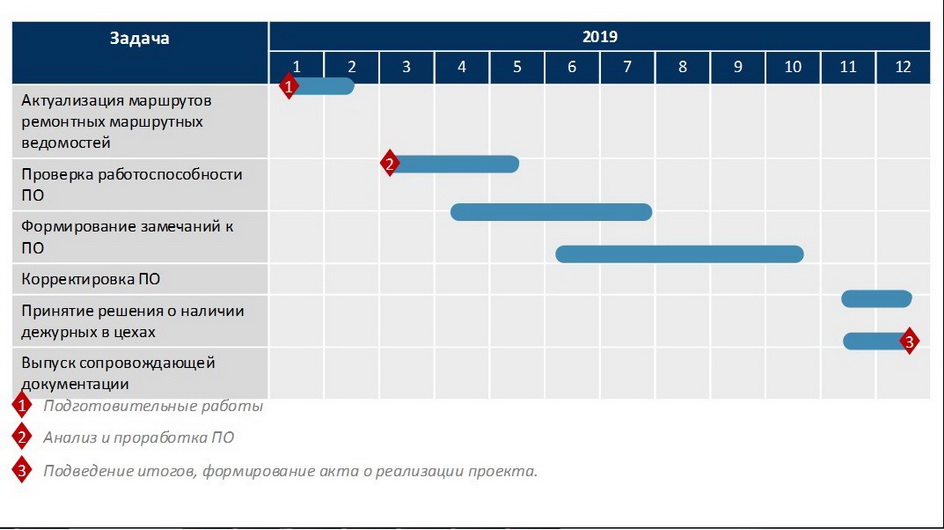

После поиска причин потерь был составлен план мероприятий, который содержал следующие основные направления:

Рис. План реализации улучшений

Сформулируем кратко результаты работы, проделанной группой:

Мы полностью исключили необходимость дублировать информацию, отслеживать вручную перемещения ремонтных деталей и сборочных единиц по предприятию. Все зафиксировано в едином программном модуле.

Комплекс описанных мероприятий позволил сократить время процесса «разборка – рассылка» на 43 часа, то есть на 24,8%. Цель проекта полностью выполнена.

Мы не зря отметили, что в начале проекта очертили для себя лишь определенный участок работы. Совершенствование организации процесса ремонта двигателей в ОДК-УМПО продолжается. Новый, недавно инициированный проект, рассматривает весь процесс ремонта целиком. В него включен, например, ремонт покупных агрегатов (а это уже взаимодействие с поставщиками), полностью охвачены механосборочные цехи (ранее мы задействовали только специалистов ПДБ). Планируется организация специализированных зон приемки и хранения ремонтных ДСЕ в механосборочных цехах. Окончание проекта запланировано на 2021 год.