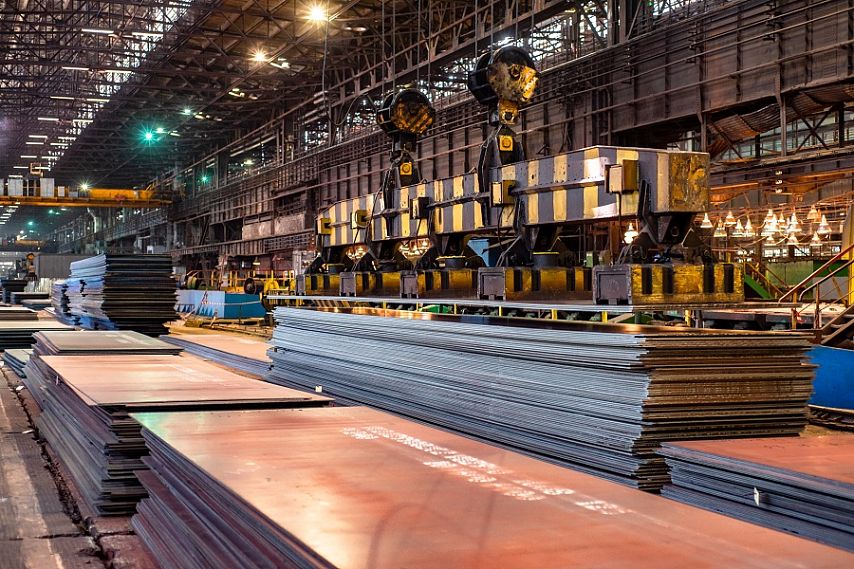

Расскажем об опыте листопрокатного цеха Уральской Стали.

После объединения Уральской Стали и Загорского трубного завода руководство управляющей компании постоянно держит в фокусе внимания вопросы развития листопрокатного производства. Эксперты Бизнес-Системы нашли уже немало возможностей, которые позволят нарастить объёмы. Сегодня они готовы рассказать о первых результатах изысканий, которые были сделаны с начала этого года.

Больше трёх месяцев эксперты Бизнес-Системы вместе со специалистами управляющей компании и листопрокатчиками собирали и анализировали данные по всей технологической цепочке, начиная от работы участка зачистки и вырубки металла и до момента, когда гружёный продукцией вагон покидал территорию цеха.

На данный момент самым «узким» местом в производственной цепочке цеха признаны агрегаты линии порезки проката. На них инженеры и сосредоточили своё внимание в первую очередь.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

На данном этапе специалисты заняты разработкой и внедрением предложений по увеличению пропускной способности линий резки проката. Завершить его инженеры планируют летом.

— Диагностика показала, что порядка 1 300 часов в год уходит только на кантовку (переустановку) режущих элементов ножниц. Естественно, оборудование линии при этом простаивает, — рассказывает начальник проектного офиса Бизнес-Системы Уральской Стали Евгений Чуркин. — Мы решили изучить возможные способы увеличения прочности ножей и проверить их состоятельность экспериментально.

Самой очевидной в портфеле рационализаторов была идея о переходе на другой вид ножей. Чем дольше трудится инструмент от замены до замены — тем ритмичнее работают соседние участки, а значит — и весь цех.

— Мы пошли двумя путями, — подмечает заместитель начальника листопрокатного цеха Уральской Стали Николай Синдянов. — Первый — увеличить стойкость ножей на ножницах за счёт изготовления их из новых марок сталей, такой металл мы умеем варить в фасонно-литейном цехе. В механическом цехе из отливки сделают лезвие нужного профиля. По нашим расчётам, стойкость таких ножей будет на 20 процентов выше, чем у нынешних.

Второй путь для заметной экономии времени увеличения межремонтных периодов — упрочение режущей поверхности ножниц путём нанесения на неё очень тонкого (менее 0,05 мм) высокопрочного материала. Этот вариант дороже первого, но и ожидаемые результаты выше — увеличение стойкости в два раза. Экспериментальная партия кромкокрошительных ножей уже доставлена в Донской государственный технический университет. Там на них методом электроакустического напыления нанесут покрытие, которое серьёзно увеличит их ресурс.

— Работы по обоим направлениям мы закончим к июлю этого года, тогда же проведём испытания и выберем наиболее эффективное из них, — уверен Евгений Чуркин.

В целом, реализация комплекса инициатив принесёт более 500 миллионов рублей ежегодного экономического эффекта.

Есть у специалистов и уже реализованные идеи по увеличению производительности стана. Сегодня технологи осваивают нормализующую прокатку отдельных марок сталей, которая даст прибавку в 300-400 тонн в месяц.

— Разница между нормализирующей и контролируемой прокаткой в том, что первая идёт при более высоких температурах слитка. При этом механические свойства проката в итоге соответствуют параметрам, — рассказывает Синдянов. — Такое решение позволило снизить время на охлаждение раската между черновой и чистовой клетями, повысив производительность стана.

Совместно с управлением новых видов продукции в цехе провели внутреннюю исследовательскую работу — рассчитали необходимые усилия реза для обрабатываемого проката и сравнили с возможностями наших дисковых ножниц, отмечает руководитель офиса Бизнес-Системы Евгений Чуркин.

— Оказалось, что часть проката мы можем резать «горячим» на дисковых ножницах вместо гильотин, которые к тому же заметно медленнее: дисковая порезка позволяет обработать 50 листов за час, в то время как гильотинная всего 20, — подчеркнул он. — В итоге сегодня восемь марок стали в толщинах до 40 миллиметров режут дисками. По расчётам, за год таким образом мы обработаем 12 тысяч тонн проката.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

«Узкие» места есть не только в работе оборудования, но и в организации производства. Например, при планово-предупредительном ремонте стана на допуск бригад и разборку-сборку электросхем суммарно уходил час. Теперь наряд-допуски ремонтники готовят заранее. А отключение и подключение электропитания выполняют два монтёра одновременно: зоны ответственности между ними чётко разделены, каждый занят своим оборудованием. В итоге длительность процесса сократили кратно, и мартовский ремонт подтвердил расчёты: время остановки стана на ремонт только за счёт этой оптимизации снизили на час.

Специалисты обратили внимание и на приёмные карманы, из которых мостовой кран перегружает листы на склад готовой продукции.

— Когда карман заполнен, персонал вынужден останавливать и линию резки — листы просто некуда складывать. Причина — в недостаточной коммуникации между участками стана горячей прокатки и отделки и отгрузки готовой продукции, — поясняет Чуркин. — Мы предложили сделать световую сигнализацию, которая срабатывает, когда карман заполнен наполовину — машинист крана видит горящий фонарь и сообщает руководителю: пора выбирать листы, чтобы не допустить простоя у коллег с участка резки.

— Мы продолжаем собирать и детально прорабатывать поступающие предложения, — резюмирует замначальника ЛПЦ-1 Николай Синдянов. — Часть из них достаточно масштабны, на следующий год, например, запланирована реконструкция одной из линий резки: сдвоенные кромкообрезные ножницы придут на смену привычным гильотинным. И у меня нет сомнений, что это не последнее новшество, которое мы внедрим в ближайшие годы.

Ксения Есикова. Фото Резеды Яубасаровой