Статья из архива альманаха «Управление производством».

Эта статья из архива альманаха «Управление производством», отражает ситуацию на момент её первой публикации. Сейчас производственная система компании находится на другом уровне. Тем, кто внедряет у себя бережливое производство, этот опыт может быть интересен.

Французский производитель шин Michelin входит в число компаний с мировым именем. Уже не первый год он оказывается в списке производителей с самой солидной репутацией, и программы эффективного использования своих ресурсов и сокращения затрат играют в этом не последнюю роль.

Компания Michelin входит в число безусловных лидеров мировой шинной индустрии, но, несмотря на достигнутые успехи, ключевой стратегической целю компании остается поиск новых рычагов, позволяющих повышать свою эффективность, сокращать затраты и увеличивать свое влияние на мировом рынке. И главной движущей силой в достижении этой цели является Michelin Manufacturing Way.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Цель Michelin Manufacturing Way, Производственного пути Michelin, инициированного в 2005 году, заключается в ускорении прогресса каждого из подразделений компании во всех ключевых направлениях: безопасность, эффективность использование ресурсов, сокращение времени производственного цикла и оптимизация затрат. Программа основана на обмене лучшими производственными практиками, постоянном освоении новых инструментов и практик. В ее основе лежат:

Michelin стремится применять передовые производственные методы и инструменты, современное программное обеспечение и многофункциональные системы управления данными, обеспечивающие высочайшие производственные стандарты. В основе долгосрочной стратегии Michelin Manufacturing Way лежит операционная эффективность – ключевой компонент конкурентоспособности.

В 2013 году программа Michelin Manufacturing Way была дополнена программой Ambitions 2020. Она заключает в себе шесть амбициозных целей, призванных усилить позиции компании на глобальном рынке и вывести ее в число самых эффективных компаний мира, следуя интересам клиентов, сотрудников, акционеров, поставщиков, финансовых институтов, государства и общества в целом.

1. Укрепление лидерства на рынке за счет повышения потребительских качеств продукции.

2. Установление нового отраслевого стандарта ответственного производства.

3. Обеспечение стабильности финансовых показателей.

4. Непрерывная работа по повышению личной вовлеченности, улучшению благосостояния и профессионального роста сотрудников.

5. Укрепление связей с сообществом.

6. Улучшение всеобщего качества жизни благодаря ответственному подходу к дорожному движению.

Разбитые на ряд проектов и распространенные на все подразделения компании, эти цели являются отражением стремления Michelin к повышению эффективности производства, стабильному развитию в долгосрочной перспективе и содействию решению острых общественных проблем. Их достижение не только повысит репутацию компании, но и напрямую скажется на уровне расходов компании, позволяя направлять ресурсы на более важные задачи. Каким же образом компания планирует достичь высоких показателей эффективности и сокращения затрат?

Michelin постоянно проводит анализ рынков и осуществляет оптимизацию своей глобальной сети, наращивая производство в одних регионах и сокращая в других, для более эффективной (а значит, и экономной) цепочки поставок (табл. 1).

Таблица 1. Оптимизация производственной сети Michelin 2010-2015 гг.

| 2010-2015 (в тыс. шин) | Сокращение мощностей | Расширение мощностей |

|---|---|---|

| Зрелые рынки | - 1500 | +925 |

| Растущие рынки | - 1565 | +2200 |

| Итого | -3065 | +3125 |

Такой подход положительно влияет на показатели затрат и рост производительности. К примеру, проекты по оптимизации сети производства шин для грузовиков, реализованные в 2013-2014гг., принесут, согласно расчетам компании, экономию в размере почти 70 млн. евро в год (табл.2). Самыми значимыми среди них были проекты по дальнейшему расширению крупнейшего китайского завода Michelin Shenyang Tire Co в 2013 году; наращиванию производства крупногабаритных шин в Кампу-Гранди (Бразилия) в 2011-2013 гг. и запуску завода в городе Ченнаи (Индия) в 2013 году.

Таблица 2. Проекты по оптимизации сети производства шин для грузовиков (2013-2014гг.).

| в млн. евро | 2013 | 2014 | 2015 | 2016 | 2017 | Общ. | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Единовременные расходы | 202 | 39 | 241 | |||||||||

| из них обращены в прибыль | 41 | 56 | 60 | 18 | 0 | 175 | ||||||

| Ежегодные прибыли после 2017 | ||||||||||||

| Прибыль от роста производительности | 0 | 38 | 51 | 66 | 69 | 69 | ||||||

Повышение качества продукции при снижении потребления ресурсов – а значит, и сокращении себестоимости ее производства – входит в число важнейших задач программы Ambitions 2020. Поэтому Michelin проводит всестороннюю работу по повышению эффективности использования ресурсов компании – материальных, временных, человеческих.

Одним из путей является снижение сложности производства – сокращение числа компонентов, разновидностей покрышек и др. Для оценки продукции компания использует собственный показатель качества и надежности – PRM (Michelin Performance and Responsibility), учитывающий такие параметры, как сопротивление трению качения, износостойкость, качество сцепления шины с мокрой поверхностью и масса изделия. Согласно планам компании, к 2022 году он должен вырасти на 15% (по сравнению с 2011 годом), а сложность самой продукции должна снизиться на 25% в сравнении с тем же периодом (рис. 1). За этот же период до 2022 года Michelin планирует удвоить средний объем выпуска продукции по своим заводам.

Рис. 1. Показатели качества продукции и сложности ее производства.

Кроме того, Michelin начала внедрение инструментов повышения эффективности управления производственными процессами. Именно они, по мнению компании, должны вывести ее в число лидеров эффективного потребления ресурсов с минимальным уровнем отходов и брака. В отношении сокращения уровня отходов производства предусмотрен следующий алгоритм:

Только перебрав первые четыре метода и получив максимальную пользу от материала, компания направляет остатки на утилизацию.

В этом направлении были достигнуты самые значимые результаты: с 2002 до 2011 гг. объем отходов со всех заводов компании сократился с 33 кг/т до 9,8 кг/т, то есть на 70,3%. На заводах в Европе перерабатывается более 98% отходов, что не только экономит средства компании, но и снижает влияние на экологию, что согласуется с экологической политикой компании и повышает ее репутацию. Помимо этого с 2010 года в компании действуют программы повышения энергоэффективности, которые, согласно планам компании, к 2020 году приведут к сокращению затрат на энергию на 20% по сравнению с 2010 годом.

Эффективное использование ресурсов компании подразумевает и максимально эффективное использование производственных мощностей (минимум простоев, поломок, дефектов). По итогам 2015 года эффективность использования мощностей должна подняться на 10%. Для этого проводится:

Важным фактором является и производительность труда. Целевой показатель роста производительности – 3%. С 2008 по 2014 год производительность поднялась на 18%.

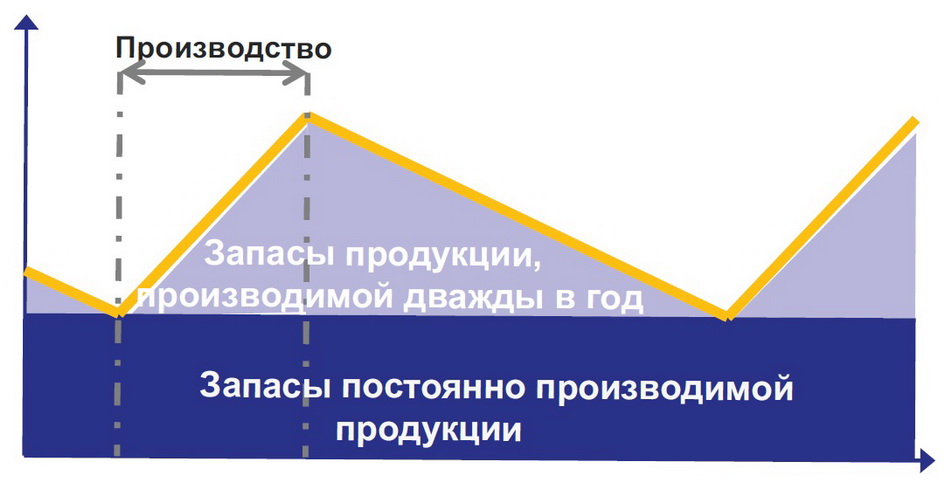

Повышение гибкости производства также входит в число важнейших составляющих программы оптимизации затрат в Michelin. Ее цель – свести к минимуму потери, вызванные тем, что предприятия недостаточно оперативно реагируют на изменения спроса или требуемых параметров продукции. Долгое время ситуация обстояла следующим образом: одни типы шин на предприятиях производятся постоянно, другие – сериями («кампаниями») дважды в год, что подразумевает наличие большого запаса готовой продукции, которой должно хватить на полгода, до времени производства следующей партии (рис. 2). В итоге компания несет огромные потери. Цель Michelin – к 2015 году сократить потребность в запасах выпускаемых сериями шин на 50%, что приведет к экономии примерно 300 млн. евро.

Рис. 2. Особенности организации запасов на предприятиях Michelin (для разного типа шин).

Работа по повышению гибкости производства ведется по трем ключевым направлениям:

1. Повышение производственной гибкости

2. Стандартизация разработки продукции

3. Эффективный сорсинг и планирование

Еще одним серьезным фактором является модернизация оборудования, автоматизация и роботизация производственных линий, которая позволяет не только сформировать более гибкое производство, но и обеспечить более высокое качество продукции, снизив необходимость переделок и исправления дефектов, и дать возможность внедрения ряда современных технологий

К каким результатам приводит повышение гибкости?

Сокращению затрат на поставку своей продукции способствует оптимизация производственной сети, приближающая производителей к основным рынкам сбыта. Помимо этого, Michelin работает над повышением производительности труда своих работников, задействованных в дистрибуции, и активно внедряет инструменты Бережливого производства и современное программное обеспечение, позволяющее оперативно предавать и обрабатывать информацию в логистических центрах с меньшим числом ошибок и меньшей загрузкой персонала. Часть функций Michelin выносит на аутсорсинг. При этом компания старается объединять контракты и партии поставок и работать с малым количеством надежных партнеров, что позволяет экономить за счет эффекта масштаба и добиваться более выгодных условий соглашений.

На европейском рынке компания Michelin обслуживает порядка 60 000 своих клиентов ‒ специализированных дилеров, франчайзи и СТО. Ежедневно в Европе осуществляется от 12 до 30 тысяч поставок, и для всех клиентов действует единый непреложный принцип: доставка в течение суток, и для достижения такого уровня качества обслуживания компания использует современное программное обеспечение, а именно программы определения оптимальных маршрутов и службы диспетчерского управления.

«Оптимизация операций по распределению нашей продукции, максимально эффективная работа транспортных компаний и сокращение затрат – вот основные задачи европейского отдела материально-технического обеспечения, ‒ заявляет руководитель европейского отдела МТО компании Michelin Жеральд Бурлон. ‒ Раньше мы сами разрабатывали планы стратегических перевозок с использованием MS Excel, однако, несмотря на то, что результаты и были в целом удовлетворительными, система не была пригодна к оперативному использованию в условиях гибкого производства. Это вынудило нас искать более продвинутое программное обеспечение, которое бы полностью отвечало нашим запросам».

Сегодня Michelin использует целый пакет программ в качестве стратегического инструмента оценки эффективности предложений своих транспортных компаний с точки зрения их реализуемости и затрат. Этот инструмент учитывает огромное количество данных и ограничений: расстояние, тип используемого транспортного средства, продолжительность работы и оплату труда водителей, стоимость топлива и платных дорог, законодательные ограничения разных стран, особые пожелания клиента и многое другое. На основании этих данных можно детально смоделировать ситуацию на любом заводе компании в любой стране мира и сформировать сценарии, которые затем используются в качестве основы для оценки текущих или предложенных транспортными компаниями и партнерами графиков транспортировок.

Преимущества очевидны:

Автоматическая обработка данных значительно упростила для Michelin процесс отбора оптимального маршрута и типа поставки. К примеру, пересмотр поставок нидерландского завода Michelin позволил сократить маршруты и численность используемых грузовиков, а также сэкономить 5% времени.

По оценкам компании, стратегический анализ цепочек поставок при помощи современного программного обеспечения позволил сократить издержки по европейским заводам в среднем на 2%, что составляет минимум 2 миллиона евро в год. Кроме того, удалось высвободить время и ресурсы для других целей.

В результате проведенных изменений были достигнуты следующие результаты:

В дальнейшем компания планирует оптимизировать поставки продукции в магазины розничной торговли, распределение сырья и компонентов между своими многочисленными заводами и поставки клиентам-автопроизводителям, а также внедрить систему на нескольких крупных складах.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Повышение безопасности и удобства рабочих мест благодаря их эргономичной организации было включено в стратегию развития предприятия в 2003 году. К решению этой задачи Michelin подошла со всей серьезностью; на первом этапе компанию поддерживали специалисты-консультанты. Они помогли провести аудит состояния рабочих мест, выявить и устранить факторы, негативно влияющие на производительность работников и повышающие риск травм или вреда здоровью. Были устранены не только угрозы физической безопасности работников, но и источники психологического стресса (шум, тусклое освещение, «давящая» планировка и др.), сведены до минимума операции, требующие чрезмерных усилий или долгого нахождения в одной позе. В 2005 году Michelin внедрила методику EVANE – методику оценки эргономичности рабочих мест. Научный подход позволил объективно оценивать даже на первый взгляд безопасные рабочие места и выявлять новые возможности улучшений. Работа была начата с повышения безопасности в цехах, но сегодня принципы эргономики распространены на все рабочие места – от производственных до административных. Учитывается не только удобство для «среднего работника», но и индивидуальные особенности каждого сотрудника: пол, рост, возраст, состояние здоровья и т.д. Предприятия постоянно обмениваются опытом и выявляют лучшие практики, которые впоследствии служат стандартом.

На сегодняшний день уровень производственной безопасности Michelin является одним из самых высоких в мире. В области безопасности и охраны здоровья реализуются самые серьезные программы. Каждый сотрудник проходит в среднем трехчасовой тренинг по различным угрозам личной безопасности и безопасности окружающих. Стандарты безопасности едины для каждого подразделения компании в любой стране мира, а также распространяются на внешних поставщиков услуг, субподрядчиков и временных работников.

Управление рисками входит в обязанности Департамента аудита и предотвращения рисков, который предоставляет свои отчеты лично главе компании. Задача отдела – добиться максимально эффективного управления производственными рисками. Каждый процесс курируется управляющим по технике безопасности, который должен убедиться, что все риски находятся под контролем. В отдел управления рисками входит 40 человек с многолетним производственным опытом и опытом выявления и устранения одной из 14 групп рисков. Как только аудит выявляет повышение одного из факторов риска, разрабатывается программа его снижения, а через 1-2 года проводится повторный аудит для оценки проделанной работы и эффективности выбранных мер.

В сокращении затрат, связанных с авариями и травмами, Michelin опирается на показатель частоты несчастных случаев на рабочем месте, приведших к потере более чем одного дня работы (на миллион часов работы), и показатель серьезности травматизма. Исследование, проведенное со всей компании в 2002 году, показало неудовлетворительные результаты, средний показатель частоты по всей компании находился на уровне 18,65. В 2003 году была проведена серьезная работа по организации тренингов по безопасности, информирование сотрудников и обучению безопасным методам выполнения операций. Благодаря поддержке руководства, активной работе менеджеров и участию самих сотрудников это принесло свои плоды – снижение показателя на 93,6%. К 2011 году показатель частоты несчастных случаев на рабочем месте не превышал 2, статистически работать на заводе Michelin безопаснее, чем дома.

Показатель серьезности травматизма позволяет подсчитать количество пропущенных (потерянных) из-за несчастных случаев часов работы (на тысячу рабочих часов). Как и в случае с общей частотой несчастных случаев, серьезный прогресс в этом направлении был достигнут после 2003 года, а к концу 2011-го показатель упал ниже 0,15, что на 81,5% лучше, чем в 2002.

Michelin ставит своей целью операционную эффективность каждого своего завода согласно миссии: «Каждый день каждый сотрудник применяет лучшие из известных практик, со всем своим потенциалом работая над достижением лучших в мире результатов, продолжая двигать прогресс вперед». Это значит, что ключевым фактором достижения целей своих предприятий компания видит повышение личной вовлеченности и расширение зоны ответственности своих сотрудников как на уровне цехов и отделов, так и на уровне всех бизнес-единиц. Такой подход повышает уровень подготовки сотрудников, дает им возможность осваивать и развивать новые навыки, предоставляет определенную автономность в управлении своими ежедневными задачами, что приводит к росту заинтересованности в результате и более глубокому осознанию собственной роли в благополучии компании. Предприятию такой подход обеспечивает большую гибкость производства.

С самого своего зарождения Michelin придерживалась убеждений, что стабильность и успешность компании идет рука об руку с успешностью ее работников. Программа «Двигаясь вперед вместе» была предложена Департаментом развития кадров в 2011 году при активной поддержке высшего руководства. Философия проекта – совместное продвижение целей и ценности компании, развитие компании вместе с развитием ее сотрудников. Она имеет шесть направлений деятельности:

Программа подразумевает серьезное отношение руководства к повышению профессионализма и развитию потенциала своих сотрудников. Каждый день в среднем 4000 сотрудников компании проходят обучение. При более чем 7,23 млн часов обучения (в среднем 10 дней обучения на сотрудника в год) Michelin входит в число компаний с самым большим бюджетом на обучение.

Другой особенностью кадровой политики Michelin является преемственность, стимулирование внутреннего продвижения сотрудников. Компания поощряет внутреннюю мобильность сотрудников, их стремление подниматься по карьерной лестнице, брать новые, более сложные задания, проявлять инициативу. По планам компании к 2020 году 75% руководящих позиций в компании будут заняты людьми из «семьи» Michelin, а «новички» будут составляет только 25%. Такой подход помогает сократить текучесть кадров, обеспечивает сохранение уникальных практик и опыта работников внутри компании, сберегает инвестиции, вложенные в развитие своих кадров, и снижает затраты на подготовку новых работников.

Ambitions 2020 является важнейшей программой, реализуемой сегодня в Michelin, и поддержка сотрудников является непременным условием успеха. Компания разработала и активно реализовывает масштабный и всесторонний план достижения устойчивого развития, реализует программы оптимизации затрат как на глобальном уровне, перенося производства и меняя логистические маршруты, так и на локальном уровне, снижая риск травмы каждого из своих сотрудников и контролируя производственные, логистические и управленческие расходы в каждом из своих подразделений. Проводится постоянная работа над повышением эффективности процессов, пересматриваются производственные стандарты и управленческие принципы. Поставлены четкие и измеримые цели, исполнение которых регулярно оценивается. Именно благодаря такому подходу компания планирует расширить свое влияние на растущих рынках и по-прежнему оставаться в числе лидеров мировой шинной индустрии.

Таблица 3. Промежуточные результаты программы Ambitions 2020 (за 2014 год)

| Промежуточные результаты программы Ambitions 2020 (за 2014 год) | |||

|---|---|---|---|

| Цель к 2020 году | Ключевые показатели эффективности | Прогресс на 2014 год | |

| 1. Укрепление лидерства на рынке | |||

| Экономия 3 млрд литров топлива в ходе эксплуатации наших шин, а также сокращение выбросов СО2 на 8 млн тонн по сравнению с показателями 2010 года | Значительное повышение сопротивления трению качения в шинах для пассажирских, легких грузовых и больших грузовых автомобилей по сравнению с показателями 2010 года | Энергоэффективность за счет использования шин для пассажирских, легких грузовых и больших грузовых автомобилей значительно улучшилась и соответствует поставленным целям | |

| Повышение качества продукции как минимум на 10% по сравнению с показателями 2010 года при использовании меньшего объема сырья в производстве | Повышение показателя эффективности использования композитных материалов по сравнению с показателями 2010 года | Энергоэффективность за счет использования шин в пассажирских, легких грузовых и больших грузовых авто значительно улучшилась и соответствует поставленным целям | |

| 2. Задать отраслевой стандарт ответственного производства | |||

| Сокращение негативного влияния производства на окружающую среду на 40% (согласно индексу воздействия на окружающую среду –Michelin Environmental Footprint) в особенности благодаря повышению энергоэффективности производства на 25% по сравнению с показателями 2010 года | 1) Индекс воздействия на окружающую среду, разработанный компанией Мишлен; 2) расход энергии на тонну готовой продукции |

1) Сокращение воздействия производства на окружающую среду на 7% по сравнению с показателями 2010 года; 2) повышение КПД использования электроэнергии на заводах на 7,3 % по сравнению с показателями 2010 года |

|

| Построение экологически эффективной цепочки поставок и сокращение суммарного выброса СО2 на 10% по сравнению с показателями 2010 года | Выбросы СО2 на тонну шин, проданных за пределами группы компаний | Сокращение выбросов СО2 на 0,7% по сравнению с показателями 2010 года | |

| Проведение оценки показателей устойчивого развития 400 основных наших поставщиков | Количество поставщиков, аттестованных EcoVadis | 355 на конец 2014 года | |

| 70% поставщиков должны достичь заданных стандартов качества и экологической безопасности | Процент от 400 поставщиков, положительно аттестованных EcoVadis | 51% на конец 2014 года | |

| 3. Обеспечение стабильности финансовых показателей деятельности | |||

| Обеспечить свободный денежный поток в размере 1 млрд евро к 2020 году | Свободный денежный поток корректируется с учетом стоимости сырья и объемов оборотного капитала и разовых затрат | 717 в 2014 году | |

| Достижение показателя рентабельности привлеченного капитала в 15% | Рентабельность привлеченного капитала | 11,1% в 2014 году | |

| 4. Совместные усилия по повышению вовлеченности, улучшению благосостояния и профессионального роста сотрудников | |||

| Дальнейшее повышение уровня безопасности и сокращение индекса производственного травматизма до 2 на всю группу компаний | Уровень производственного травматизма Total Case Incident Rate (TCIR) | 2,84 по всей группе компаний (показатель получен методом экстраполяции) | |

| Достижение и поддержание уровня вовлеченности персонала 85% | Уровень вовлеченности персонала по ежегодным оценкам программы «Двигаясь вперед вместе: твой выбор» | 74% в 2014 году | |

| 75% руководящих постов на заводах компании занято сотрудниками, поднявшимися по карьерной лестнице, что отражает принципы преемственности и внутренней динамики | Процент руководящих постов, занимаемых сотрудниками вследствие внутренней мобильности | 83% в 2014 году | |

|

Повышение доли женщин на руководящих постах до 30%. |

Процент женщин среди сотрудников с уровнем индивидуальной ответственности от А до N согласно методу Хэя (метод направляющих профильных таблиц). | 23,5% в 2014 году | |

| 80% руководителей на заводах растущих рынков местные | Процент местных руководителей | 65% в 2014 году | |

| 5. Укрепление связей с сообществом | |||

| Развертывание программы участия в жизни местного сообщества в каждом регионе в соответствии с директивой 2013 года | Количество регионов, эффективно внедряющих новую директиву | 100 заводов и офисов компании привели свои программы в соответствие с новой директивой в 2014 году | |

| Поощрение участия персонала в инициативах в поддержку местного сообщества (30 000 рабочих дней в год) | Количество дней, посвященных работниками развитию местного сообщества | 23 942 в 2014 году | |

| Помощь в создании 2 000 рабочих мест в регионах в год | Количество рабочих мест, созданных компанией | 1 988 в 2014 году | |

| 6. Улучшение качества жизни благодаря ответственному подходу к дорожному движению | |||

| Инициативы по обеспечению безопасности дорожного движения с акцентом на программах обучения ответственному вождению в развивающихся странах | Количество программ, направленных на повышение ответственного отношения к дорожному движению, и количество охваченных ими человек | Программа «Лучший молодой водитель» в Бразилии (охвачено 26 000 молодых людей), «После сдачи экзамена на права» в США (охвачено 8 000 000 людей посредством социальных сетей), «Атака на дороге» в Испании, подготовка водителей школьных автобусов в Турции, образовательные буклеты-комиксы в странах Азии | |

| Пропаганда альтернативных способов передвижения по городу, характеризующихся низким потреблением топлива и низким уровнем выбросов |

Количество инициатив и идей | Публикация брошюры «Инновации в способах передвижения по городу» в 2014 году | |

| Вклад в развитие экономики замкнутого цикла путем увеличения процента содержания возобновляемых или перерабатываемых материалов в шинах до 30% | Процент содержания возобновляемых или перерабатываемых материалов в выпускаемых шинах | Успех новых производственных процессов, использующих органические материалы, должен позволить группе выполнить поставленные задачи к 2020 году | |

Текст: Наталья Коношенко. Фото MICHELIN

Материал подготовлен на основании данных: