Вице-президент по развитию технологий и операционной эффективности Юрий Ларин рассказал о том, что такое «пять эс», чему нас научили японцы и почему руководителям бывает полезно клеить коробочки.

– Юрий Иванович, насколько я знаю, внедрение программы повышения эффективности производства вы начали уже более трех лет назад и сейчас подошла пора обучения руководителей, в том числе и генеральных директоров предприятий. Чему и как учили?

– Нас учила Toyota Engineering – самая эффективная компания в мире, обучавшая такие известные компании, как Boeing, Harley Davidson, Posco. Курс длился пять дней, это были деловые игры и лекционная программа, которая, кстати, называется «Бережливое производство». И именно эта методология является составной частью системы повышения эффективности производства (СПЭП), которую мы сейчас у себя внедряем собственными силами. В очередной раз убедились, что мы на правильном пути, тем не менее услышали много интересного.

– Считается, что у японцев другое отношение к работе, чем у нас. Приживется ли эта система на российской почве?

– Наш преподаватель с этого и начал, кстати. Да, в мире существует стереотип о некоем «японском чуде» – трудоспособных и преданных корпорации работниках. Но на самом деле нет никакого особенного японского менталитета, а есть эффективная система подготовки и воспитания персонала. Единственное отличие Японии – то, что они начали внедрять эти системы с 50-х годов прошлого века и сейчас получили грандиозный результат.

– Но какие-то отличия есть у нас и у японцев?

– Категорическая разница между Японией и Россией, а также остальным миром в том, что если топ-менеджмент у нас приблизительно одинаковый (по оценке преподавателей Toyota Engineering), то линейный персонал там в разы сильнее. Не потому, что люди лучше – люди такие же, но они гораздо более подготовлены. Так как линейный персонал создает добавочную стоимость, именно на его подготовке и обучении делается акцент. Персонал они готовят постоянно – буквально ежедневно, причем учат даже в нерабочее время, но оплачивают, как сверхурочные.

– То есть вопрос решается деньгами?

– Не только. Считается, что все вложения вернутся сторицей, потому что по их оценкам девяносто процентов проблем с качеством решается на уровне линейного персонала. И нам это продемонстрировали во время деловой игры. Нужно было из листка формата А4 сделать две небольших коробки с крышками, используя один комплект инструментов на команду. Вроде бы дурацкое занятие, для первого класса. Оказалось, это достаточно непросто с учетом таких вводных, как экономия материалов, качество и время. Вообще достаточно интересно наблюдать, как генеральные, производственные директора сидят и клеят коробочки.

– Но в итоге справились?

– Еще как! И даже японцев поразили, когда в таком, казалось бы, простом деле выдвинули идеи на уровне серьезных рацпредложений. Японец был удивлен: нигде в мире, говорит, такого не придумывали. Как склеить, сэкономить, проверить качество на выходе. Что он этим продемонстрировал? Что любой, даже самый простой процесс может быть улучшен.

– А как это выглядит на практике?

– Для этого придумана целая система активизации персонала, которая состоит из нескольких инструментов. Первый – система организации рабочего места «пять эс» (5S), в основе которой лежит принцип: порядок на рабочем месте – порядок в голове. Эту систему мы уже начали внедрять. Второй – то, что у нас называется системой инициатив, а у них – «кайдзен»: система улучшений, которая помогает активизировать персонал, так как основные идеи всегда идут оттуда. И много других инструментов, охватывающих все составляющие производственного процесса.

– Какие инструменты у нас уже внедрены и работают?

– Во-первых, это информационная система СПЭП – можно сказать, это база данных всех видов проблем, которые возникают на производстве. В этой системе есть возможность анализировать и статистически обрабатывать всю эту информацию. Например, посмотреть, почему мы выпадаем за границы технологии или получаем несоответствующую продукцию, в чем причина простоя оборудования. Таким образом, проблемы, которые чаще повторяются, видны сразу. Идею этого инструмента мы почерпнули из системы 6 сигм, а программное обеспечение разработали специалисты комбината.

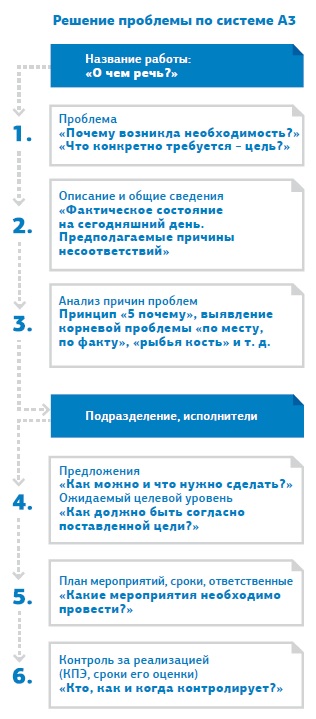

– Еще система А3?

– Это тоже японское изобретение, которое пришло из бережливого производства. Его суть в том, чтобы на одном листе формата А3 отразить текущую проблемную ситуацию, перспективы и пути решения. Рассмотрение проблемы по системе А3 предполагает ответ на несколько ключевых вопросов: как ситуация выглядит сейчас, как должно быть, почему текущее состояние нас не устраивает, что и в какие сроки нужно сделать и, наконец, кто будет этим заниматься. Сейчас у нас уже более 90 проектов на Новолипецком комбинате проходит в режиме А3.

– И как все идет?

– Вы знаете, хорошо. Учитывая, что мы только в этом году начали внедрять этот инструмент, результат уже есть и результат неплохой. Сначала это был пилотный проект в прокатном производстве, там мы научили людей, показали. Сразу реализовали несколько успешных проектов, которые дали мгновенный эффект. Сейчас эти проекты делаются уже в доменном, сталеплавильном и энергетическом производстве, а также на аглофабрике и коксохиме.

– То есть сложностей совсем не было?

– Конечно, был период формализма, непонимания. Сейчас он сдвигается. Вообще для успешного начинания всегда должен быть некий двигатель, который приводит все в движение. Сегодня таким «двигателем» является Сергей Филатов – управляющий директор НЛМК, которому стало интересно, который этой идеологией проникся.

– Как реагировали люди на производстве?

– Как ни странно, с линейным персоналом получилось легче всего. Здесь людям важно было добросовестно отработать свою часть: выявить проблему, обозначить ее и передать на следующий уровень. Сложнее было со средним уровнем – мастерами и начальниками цехов. Все-таки у нас люди больше ориентированы на производство и стремятся любой ценой выполнить производственный план. И когда их начинают отрывать от этого процесса, говорят: давай посмотрим, как улучшить качество, тут можно себестоимость снизить, какие-то графики нарисовать, – это сильно раздражает и вызывает непонимание. По-человечески это понятно, но сегодня реалии таковы, что без этого невозможно конкурировать.

– Но ведь у людей есть показатели по качеству, по простоям и т. д. Этого, получается, недостаточно?

– Есть давняя поговорка – за качество лишают премии, а за производство увольняют. Ее сложно, но важно искоренить. Людям трудно перестроиться и поверить, что объем производства – не самое главное. Что произвести много некачественной или дорогой продукции, как говорится, «не есть хорошо». Продукция должна быть качественной, и ее должно быть ровно столько, сколько нужно.

– То есть перевыполнить план – хуже, чем недовыполнить?

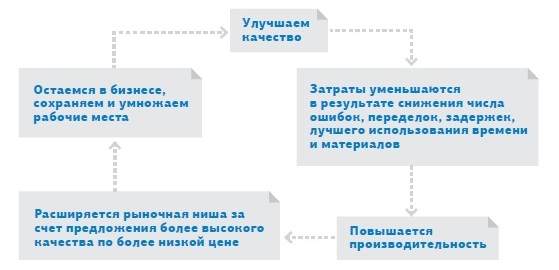

– Да, как говорят японцы, невыполнение плана – это нехорошо, но поправимо, но еще страшнее перевыполнить план. И 101% гораздо хуже, чем 99%. Предположим, мы положили продукцию с высокой добавленной стоимостью на склад. На нее заказов нет, мы деньги заморозили, она никому не нужна сегодня. Вот что страшно. Взять наших российских конкурентов – Северсталь и Магнитку. У нас одинаковый набор оборудования, одинаковые технологии, мы производим одну и ту же продукцию. В такой ситуации выигрывает только тот, кто может организоваться и организовать производство таким образом, чтобы произвести его с лучшим качеством и с меньшими затратами.

– И задача СПЭП – как раз разумная организация производства?

– Задача всей этой системы – это поиск проблем и перевод их в задачи. Когда ты находишь проблему – это хорошо. Совсем недавно, когда находили проблему, у нас говорили: вы не любите родной комбинат, бросаете тень на родное производство. А в японской идеологии и в системе повышения эффективности поиск проблем – это хорошо, потому что любую задачу можно решить. Некоторые задачи решаются на сто процентов, некоторые на десять, но движение вперед должно быть по каждой.

– Как вы работаете с проблемными руководителями? Вы объясняете, общаетесь лично?

– Работаем, да, на уровне разъяснений и примеров. Нельзя сказать, что у нас беспроблемный процесс идет – нет, конечно. Есть проблемы и с директорами, и с начальниками цехов. Но самое главное, что до людей сегодня пытаемся донести, и надо отдать должное президенту компании, он это тоже постоянно подчеркивает: что мы всерьез и надолго встали на этот путь. Это не «месячник» и не кампания. Как, знаете, говорят: сейчас наиграются – и будем жить, как всегда. Нет, убеждаем людей, что теперь это наш образ жизни, что это навсегда.

– И новые отделы повышения эффективности производства, которые создаются, это тоже такой инструмент влияния?

– Да, отделы СПЭП – это как раз те люди, которые могут меняться сами и менять персонал. Их задача – эту идею нести в массы.

– В этих отделах будут работать люди из цехов?

– Да, мы набирали в основном людей с производства. Они проходили сложную систему отбора, включающую тестирование, деловые игры, собеседование. И так как я уже многих людей знал, меня удивило, что оценки психологов и специалистов по деловым играм, которые этих людей не знают, во многих случаях совпали с моими. Понимаете? Получается, метод эффективный и, может быть, его надо шире использовать при назначении на должность.

– А отделы будут независимы от начальника цеха?

– Сегодня они в аппарате у директоров, то есть от цехов они не зависят и подчиняются непосредственно директорам по направлениям. Хотя есть мнение, что человеку легче получить замечание от своего товарища, чем со стороны. С этим можно согласиться, но я думаю, что все-таки первое время им необходимо поработать обособленно, чтобы сформировать свою жизненную позицию, а потом их действительно можно будет передать в цех.

– Часть инструментов у нас уже внедрена: 6 сигм, 5S, A3. Мы хотим какой-то конечный набор внедрить и смотреть, что будет дальше, или как?

– Вы знаете, конечного набора инструментов, наверное, и нет. Поэтому наша система и называется «система постоянных улучшений». Инструментов на самом деле гораздо больше, чем три. А3, 6 сигм – это наиболее заметные. Наша цель – сделать так, чтобы человек при всем желании не мог совершить ошибку. И у нас есть для этого простор. А инструментов, их, повторю, очень много. В мире что-то наработано, мы будем выбирать то, что нам подходит.

– Какие задачи запланированы в стратегии на 2013–2014 год?

– Идеология такая: сначала отработать пилотный проект на основной площадке, а затем масштабировать его на Группу. И главная задача на 2013–2014 годы – перевод всех российских площадок на уровень комбината. И речь здесь идет не о механическом переносе рабочих стандартов. Наша задача – поменять сознание людей. Это очень сложно, но это – наш главный приоритет.

Текст: Юлия Таранова