В стальном департаменте АО «АрселорМиттал Темиртау» подвели итоги работы группы «Прогресс», проделанной в 2013 году. Благодаря поддержке освоенных методологий, запланированный на 2013 год экономический эффект в 34 миллиона долларов был достигнут уже в сентябре. По предварительным подсчетам, экономэффект по итогам года составил 59 миллионов долларов. Подробнее об этом рассказал исполнительный директор компании Иво Хмелик.

Благодарим Пресс-центр компании "АрселорМиттал Темиртау" за предоставление данного материала.

– Группа «Прогресс» создана на металлургическом комбинате четыре года назад. За время работы она сэкономила предприятию более 100 миллионов долларов. С каждым годом руководство АО «АрселорМиттал Темиртау» убеждается в правильности принятого решения о создании группы. Мы работаем на будущее нашей компании, ведь снижение затрат автоматически ведет к повышению конкурентоспособности, а на сегодняшний день конкуренция на рынках сбыта очень жесткая. Кроме того, без этой суммы в 59,9 миллиона долларов, которую мы сэкономили благодаря поддержке группы «Прогресс», финансовые результаты компании были бы намного хуже, и мы не смогли бы реализовать нашу амбициозную инвестиционную программу. Я считаю, что команда «Прогресс» в 2013 году отработала очень хорошо. На сегодняшний день в группе - 19 специалистов. Всего же за четыре года через «Прогресс» прошло около 50 человек, и, как минимум, 10 из них сейчас работают на руководящих должностях. Этот тренд мы будем продолжать – обучать новых людей, самых талантливых отправлять затем на новые позиции, где они смогут принести большую пользу нашей компании. Таким образом, «Прогресс» – это постоянная передача опыта, «прогрессовцы» быстро учатся всему новому и передают накопленные знания в цехи. Поэтому – очевидно: наша компания развивается, и будет развиваться дальше.

В этом году мы будем продолжать учиться экономить во всем – беречь электроэнергию, снижать расход сжатого воздуха, воды, огнеупоров, ферросплавов, извести и кокса, потому что все это деньги, которые мы можем сберечь. Задача «Прогресса» – принести в этом году прибыль минимум в 50 миллионов долларов.

Жак-Ив Флош, директор по техническим вопросам:

Жак-Ив Флош, директор по техническим вопросам:

– Работа, которую проводит на комбинате группа «Прогресс», очень важная и необходимая. С использованием методологий и инструментов «Прогресс-Академии» мы можем наилучшим образом реализовать потенциал для улучшений. Например, в каком-либо цехе есть небольшая проблема и ее можно решить очень быстро, значит, надо применить методологию FACT. Структурированный подход к решению проблем, который мы используем, позволяет определить, где еще можно улучшиться, разработать мероприятия, организовать их выполнение. В этом году стратегический приоритет – помогать производственникам в выполнении всех намеченных мероприятий. Улучшения необходимы в любой области, например, в первом переделе нужно стабилизировать производство, во втором - улучшить качество продукции. Сейчас, в условиях жесткой конкуренции, нам также необходимо снижать себестоимость продукции, а значит - уменьшать затраты: снижать расход кокса, мазута, энергии и т. д. Группа «Прогресс» будет помогать во всем этом. «Прогресс» – маленькая команда, но в ней заложен большой потенциал. Эта команда - часть нашей большой заводской системы по непрерывному улучшению.

Евгений Хицко, главный специалист по развитию программы «Прогресс»:

Евгений Хицко, главный специалист по развитию программы «Прогресс»:

– В планах на 2013 год мы предусматривали рост – как по техническим ключевым показателям эффективности, так и по финансовому эффекту. Необходимо отметить активную поддержку руководителей всех подразделений, в которых работала команда «Прогресс». На самом деле, улучшения могут быть реализованы только с активным вовлечением всего цехового персонала, при активном участии руководителей. Планы группы по всем направлениям 2013 года выполнены, по нескольким направлениям существенно перевыполнены.

– Какие направления оказались наиболее успешными?

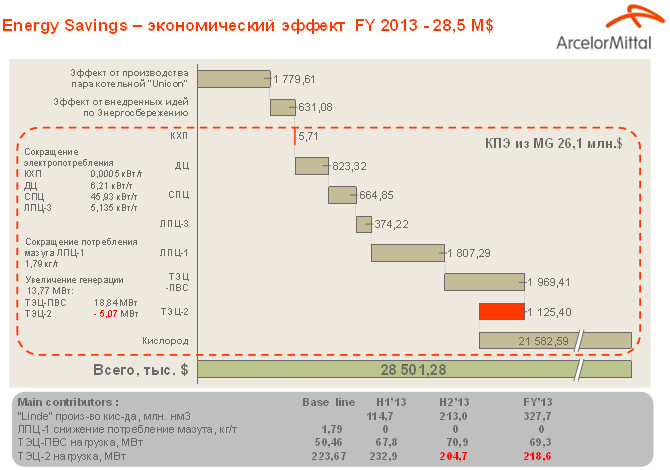

– Как показала практика, наибольшую выгоду для комбината принесло направление Energy savings, основной идеей которого является сбережение всех энергетических ресурсов: электроэнергии, газа, воды, пара, воздуха. Наибольший вклад в энергосбережение внес запущенный в марте 2013 г. блок разделения воздуха Linde, что, по словам специалистов, позволило существенно снизить себестоимость кислорода. Экономический эффект по проекту Linde за 2013 год составил 21,5 млн. долларов. В целом, по проекту энергосбережения достигнута экономия в размере 28,4 млн. долларов, вместо запланированных 10 млн. долларов. В развитие проекта при поддержке группы «Прогресс» внесли лепту практически все производственные подразделения.

В рамках реализации мастер-плана на 2013 год другие методологии «Прогресс-Академии» также превзошли ожидаемые показатели. В направление Ideas generation («Генерация идей») наибольший вклад привнесен за счет реализации идей по переработке вторичного цинка в цехе горячего цинкования и алюминирования, установке влагомеров кокса на доменной печи №4 и установке фильтра предварительной очистки воды в конвертерном цехе. При использовании методологии FACT («Команда по быстрым изменениям») наибольший эффект принесло снижение затрат на логистику – в стальном департаменте отказались от использования арендованных вагонов, заменив их на вагоны разовой аренды, а также за счет снижения расходов огнеупоров на стальные конструкции в конвертерном цехе. Следует отметить эффективную работу группы по непрерывному улучшению конвертерного цеха, которая начала заниматься анализом стойкости огнеупоров, поступающих от различных поставщиков, еще в середине 2013 года. При проведении семинара по увеличению выхода годного в конвертерном цехе было сгенерировано несколько быстро-внедряемых мало-затратных мероприятий, разработан график их внедрения, который сейчас находится на контроле у зам. исполнительного директора по первому переделу Владимира Яблонского. Аналогичная работа по методологии FACT проводилась в ЦГЦА - по увеличению рабочего времени и снижению простоев, в ЛПЦ-3 - по улучшению качества белой жести. Выполнение мероприятий по цехам второго передела находится на контроле у зам. исполнительного директора по второму переделу Александра Долженко.

Большая работа также проведена командой «Local-T» («Локальные трансформации») по снижению себестоимости топлива и расхода мазута на ТЭЦ-ПВС и ТЭЦ- 2, а также по стабилизации работы доменного цеха путем обеспечения стабильного состава шихтовых материалов.

– Евгений Петрович, какие результаты достигнуты в ходе работы над программой World Class Manufacturing (Производство мирового класса)?

– Группой «Прогресс» успешно проведена работа по запуску программы непрерывного улучшения WCM. В 2012 году было проведено массовое обучение персонала, определены потери, в активную фазу внедрения автономного обслуживания методология перешла в июне 2013 года. Персоналом аглоцеха была проведена работа по снижению простоев на аглопроизводстве, которые удалось сократить на 45%, наблюдаются стабильные улучшения в работе сортопрокатного цеха. В этом году запуск программы WCM планируется еще в двух подразделениях комбината: ТЭЦ-ПВС и на доменной печи №2. Их реализация намечена на середину 2014 года – сразу после запланированных этапов обучения WCM.

– Как продвигалась работа по реализации системы «5S», направленной на улучшение состояния рабочих мест?

– Во втором полугодии 2013 года достигнут наилучший показатель реализации мастер-планов цехами комбината за всю историю проекта - 94%. Это значит, что даже самые отстающие подразделения смогли реализовать их более чем на 70%. Это касается не только улучшения рабочих мест, но и утилизации металлолома. За 2013 год получено 2,4 миллиона долларов за счет утилизации внутреннего скрапа, ненужных предметов, оборудования и материалов. Соответственно, на указанную сумму комбинат закупил скрапа меньше.

– Как в 2013 году обстояли дела с получением новых знаний и обменом опытом с родственными предприятиями?

– По сравнению с 2012 годом улучшилась ситуация по обучению персонала. Люди проходили не только внутренние обучение, то есть непосредственно на комбинате, но и получили возможность внешнего обучения. Три человека посетили тренинги для старших специалистов «Прогресса». Это - продвинутые курсы, позволяющие развивать и углублять навыки чейндж-лидеров, которые впоследствии становятся менеджерами. Курсы были за рубежом - в Люксембурге. Один человек посетил такие же курсы в Южной Африке. Два человека прошли обучение по WCM в Украине вместе со своими украинскими коллегами. В середине прошлого года я также посетил украинских коллег, привез много нового, поделился нашими наработками.

– Евгений Петрович, Вы с самого начала участвуете в работе по преобразованию предприятия. Как вы считаете, насколько все эти изменения важны для нашего завода?

– Все очень просто: мы либо развиваемся, либо умираем. Жизнь не оставляет других вариантов. В металлургической промышленности уровень конкуренции очень возрос за последние несколько лет. Причем он вырос как в мире, так и за счет наших ближайших соседей: Китая и России. В Китае ряд металлургических предприятий введен в строй совсем недавно, а предприятия России прошли через достаточно серьезные улучшения технологических процессов. Поэтому для нас конкурентоспособность по сравнению с этими предприятиями очень важна, это, по сути, вопрос жизни и смерти. Поэтому нам очень важно постоянно улучшаться. С другой стороны, в мире не так много кардинально нового. Конечно, сейчас очень большой объем накопленного опыта. К японскому опыту создания «Производственной системы «Тойота» добавлен опыт внедрения аналогичных программ на предприятиях Европы, Америки, Юго-Восточной Азии. Если у нас есть возможность использовать чей-либо опыт, не повторяя чужих ошибок, то мы стараемся это делать. Китай - отдельная история. Уверен, феноменальное развитие, которое демонстрирует металлургическая промышленность Китая в последние десятилетия, не обошлось без использования различных методологий, направленных на улучшение производства. Сами предприятия, которые в последнее время создаются в Китае, находятся на очень высоком технологическом уровне, они автоматизированы, снабжены современными средствами измерения и контроля технологических параметров. Поэтому нам тоже есть чему поучиться у коллег из других стран.

– Каковы планы на этот год?

– Группе предстоит большая работа по поддержке программы Management Gains («Выгода от принятия управленческих решений»), направленной на улучшение ключевых показателей эффективности производства. По Management Gains разработана достаточно серьезная программа по внедрению различных мероприятий, направленных на улучшение основных производственных процессов и достижение запланированных целей. Реализация программы будет находиться под постоянным контролем со стороны топ-менеджмента предприятия, и сопровождаться поддержкой со стороны команды «Прогресс». Цель группы «Прогресс» в 2014 году - достигнуть экономического эффекта уже в 50 миллионов долларов, общая цель программы по развитию производства – развитие предприятия. Поэтому это будут деньги, которые сэкономит не только команда «Прогресс», а весь многотысячный коллектив предприятия.

– Желаем успехов в осуществлении намеченных задач!

Елена Любанская