В Тольятти решили перенять опыт питерских коллег, которые на своём заводе GM внедрили так называемый «тренировочный конвейер». Он детально имитирует сборочные процессы и устройство современной конвейерной нитки, включая сигнализационные шнуры (в том числе знаменитый тойотовский «андон»), кнопки, напольную разметку, зоны отдыха, расположение инструмента и комплектующих... Словом, это практически реальное производство, за одним маленьким исключением: автомобили здесь не настоящие.

В Тольятти решили перенять опыт питерских коллег, которые на своём заводе GM внедрили так называемый «тренировочный конвейер». Он детально имитирует сборочные процессы и устройство современной конвейерной нитки, включая сигнализационные шнуры (в том числе знаменитый тойотовский «андон»), кнопки, напольную разметку, зоны отдыха, расположение инструмента и комплектующих... Словом, это практически реальное производство, за одним маленьким исключением: автомобили здесь не настоящие.

Рис.1 Вот на этих "кузовах" обучаются вновь принятые работники конвейера.

И в этом — главная фишка. Теперь каждый рабочий, устраивающийся на производство, проходит 6-часовую тренировку без риска нанести ущерб реальному автомобилю. Все «шишки» набиваются теперь на деревянных макетах автомобилей, на которые нужно последовательно поставить бамперы, фары, фонари, руль и прочее — все тоже из дерева. Утверждается, что интенсивность и продуктивность этого метода таковы, что в реальное производство после обучения попадает хороший специалист, который может держать нормальный рабочий ритм и обеспечивать высокое качество сборки.

Ну и понятно, да? С легкой руки Людмилы Харчевой, PR-менеджера GM-AVTOVAZ, десяток журналистов угодили прямо в сердце этой новейшей «тренировочной базы».

Шести часов на полный курс у нас не было, и все премудрости сурового (а он оказался таковым) быта работника конвейера нам предстояло постигнуть за... час! Нас усадили за стол, за которым уже ждала наш бригадир. Её зовут Галина Колесникова. По тому, как эта милая девушка держит гайковёрт, вы сразу определите, что человек она в производстве далеко не новый. Она профи. Сейчас Галина - координатор всей производственной системы GM-GMS. Собственно, GM-GMS — это то, ради чего нас сюда позвали.

Рис.2. В кадре - то, как должно быть.

Эта система, которая стоит на пяти китах: безопасность, люди, качество, оперативность и затраты. Каждый бригадир на производстве следит за этими «китами» и регулярно отчитывается перед начальством. Хорошая «Безопасность» значит отсутствие происшествий. «Люди» — стопроцентная вовлечённость рабочих в процесс и стопроцентная посещаемость. «Качество» — отсутствие дефектов. «Оперативность» — выполнение плана производства и работа чётко по стандартам. «Затраты» — отсутствие брака.

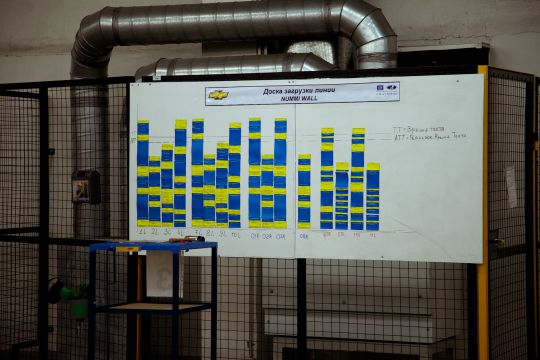

Хитрость в том, что показатели у каждой из бригад анализируются вкупе с показателями остальных бригад. В результате чего получается общая картина работы на производстве. Например, если хотя бы одна бригада допускает брак, пункт «Затраты» оказывается провален всем производством! Всё это наглядно отображается на большом информационном щите (точно такие же стоят и в настоящем производстве), где против каждого из пяти пунктов появляется либо зелёный кружок (это хорошо), либо красный крестик (это не очень хорошо).

У нас была пара попыток для того, чтобы сработать так, как предусмотрено системой GM-GMS. Нас было четыре бригады, и очень не хотелось быть «паршивой овцой», завалившей показатели всего «завода». Тренировочный конвейер устроен по кругу — часть людей «собирает» автомобили, а часть «разбирает», чтобы люди на противоположной стороне смогли их снова «собрать». Лично я должен должен был открутить 14 гаек. На следующей позиции в роли простой работницы конвейера стояла Людмила Харчева, и это внушало оптимизм — всё должно было получиться...

Лёгкий скепсис по поводу «деревянных машинок» улетучивается сразу, как только вы начинаете пырять. А пырять вы начинаете практически сразу. Я начал свой «рабочий день» ещё журналистом с диктофоном в руке, показательно уронив под конвейер гайку и дёрнув за андон — он вызывает бригадира, который приходит со специальным магнитным шестом и достаёт гайку, так как самостоятельно под конвейер лазить строжайше запрещено... Но буквально на второй минуте я понял, что чтобы успеть сделать все необходимые манипуляции, мне нужно срочно превратиться в работягу и работать изо всех сил. Я не сделал ещё и половины манипуляций, а следующий деревянный кузов уже угрожающе вполз в мою рабочую зону. И мне показалось, что моя работа — сама трудная из всех!

Рис.3 Синее - это полезная работа. То есть то, за что впоследствии потребитель заплатит, покупая автомобиль. Жёлтое - работа бесполезная. Её стремятся сокращать.

Несколько раз за восемь минут работы, забыв проверить качество, я кое-как вернулся в рабочий ритм. Несколько раз за восемь минут работы, дёрнув за специальный красный шнур, я останавливал конвейер — чтобы не допустить соударения кузова, на котором работаю я, с предыдущим, который вручную перетаскивается на противоположную сторону «круга»... Иначе пострадала бы и безопасность, и качество. Впрочем, они пострадали и так.

По результатам первой тренировки зелёный кругляшок в нашем производстве появился только напротив графы «Люди» - никто из присутствующих не сбежал с работы и всё работали с максимальной отдачей. Зато остальные показатели были провалены — у одной бригады были дефекты, у другой брак, а у нас были проблемы с оперативностью.

Во второй раз всё стало ещё хуже — мы провалили и показатель «Люди». В одной из бригад кто-то умудрился поболтать во время работы по сотовому телефону, а это значит — проблемы с вовлечённостью. Но лично мне стало работать чуть проще. В перерыве между тренировками мы немного поболтали с нашим бригадиром и... переорганизовав своё рабочее пространство, я получил чуть более спокойный ритм работы. У моих коллег произошло то же самое — кто-то поменялся местом с соседом, кто-то переставил ящик с деталями или расположил более удобно рабочий инструмент.

Уверен, если бы у нас был не час, а нормальные шесть часов, то мы бы «вышли в плюс» по всем показателям. Работает!

Система GM-GMS реально работает. А тренировочный «деревянный» конвейер действительно даёт будущему работнику полнейшее представление о том, с чем ему в ближайшее будущее придётся столкнуться. И это действительно отличная тренировка. Позднее в тот же день, на традиционном пресс-ланче с генеральным директором GM-AVTOVAZ Джеффри Гловером, я спросил у него — а как быть с монотонностью и напряжённостью работы на конвейере?

Джеффри ответил, что никто из руководителей, и он в первую очередь, не является экспертом в работе на конвейере. Не может знать всех его нужд. Поэтому работники конвейера на своих рабочих местах занимаются тем, что думают, как сделать свою работу проще. А руководство внимательно прислушивается к работникам. Так что о монотонности не может идти и речи - каждый работник вовлечён в творческий процесс по улучшению своей работы. Мы ведь именно этим и занимались на тренировочном конвейере! Причем если это улучшение позволяет экономить время и трудозатраты, а в конечном итоге — деньги, то нет ничего плохого в том, говорит Джеффри, чтобы мы поделились частью этих денег с работником - за любое реальное улучшение рабочего процесса на GM-AVTOVAZ положено щедрое вознаграждение.

Текст: Иннокентий Кишкурно, Фото: Наталья Гладких