Первая трудность, с которой столкнулись в ООО "Апатит-Электромашсервис" при внедрении ПС, была в том, что никто не знал, что нужно делать, как нужно делать, и чем занимаются инженеры по развитию ПС. Как справились с ситуацией, рассказывает Сергей Шаронов, инженер по развитию производственной системы.

Статья публикуется в рамках Конкурса работ «Управление производством - 2013».

Автор: Шаронов Сергей Николаевич, инженер по развитию производственной системы, ООО "Апатит-Электромашсервис"

ООО "Апатит-Электромашсервис" (ООО «АЭМС») входит в состав ГК «ФосАгро» и является дочерним предприятием одной из крупнейших горнодобывающих компаний ОАО «Апатит». Основной целью АЭМСа является проведение ремонтных работ промышленного оборудования своей головной компании. Главная заинтересованность ОАО «Апатит» - минимизации простоев горного оборудования, поэтому дочка должна производить качественный ремонт в сжатые сроки по приемлемым ценам за ремонто-час.

Но к 2012 году на АЭМС сложилась такая экономическая ситуация, которая не способствовала достижению интересов ни одной из сторон. Прибыль стала снижаться (рис. 1). С ней стали снижаться возможности предприятия осуществлять качественный ремонт. Задерживались поставки запчастей и материалов, повышалась их цена, поэтому стали затовариваться склады «про запас».

Рис. 1. Линия тренда прибыли предприятия (линейный прогноз)

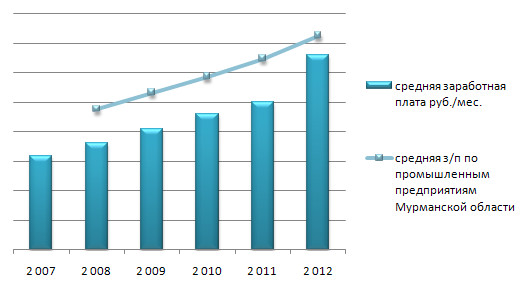

Наряду с низкими экономическими показателями стала ухудшаться мотивация персонала (рис. 2).

Рис. 2. Заработная плата ниже средней по промышленным предприятиям Мурманской области

Нематериальная мотивация вовсе отсутствовала, об этом говорит высокий коэффициент текучести кадров.

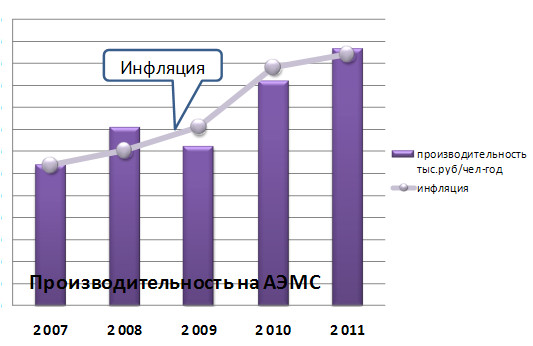

Производительность труда в стоимостном выражении, рассчитанная в действующих тарифах, росла (рис. 3), но, если сравнить с динамикой изменения цен на промышленные товары и услуги предприятий Мурманской области, то можно сделать вывод, что ООО «АЭМС» последние три года «топталось на месте». Такое положение недопустимо в конкурентной среде. В Мурманской области на рынок предоставления услуг по ремонту горной техники за последние 3-5 лет пришло более десяти компаний, среди которых есть предприятия, авторизованные на право проведения ремонтных работ импортной техники.

Рис. 3. Соотношение уровня изменения производительности труда и индекса цен производителей промышленных товаров и услуг

Выполнение производственного плана еле успевает за изменением индекса цен производителей промышленных товаров и услуг Мурманской области (производительность в 2007 году была взята за 100%).

В результате в мае 2012 года сложилась ситуация:

|

Производство |

Хронический срыв сроков 6 месяцев и более Претензии по качеству продукции со стороны заказчика, оценка 5 баллов из 10 |

|

Финансы |

Убытки |

|

Маркетинг |

Низкая конкурентоспособность Затратный метод ценообразования |

|

Персонал |

Отток квалифицированных специалистов (Ктек выше среднего по отрасли) Отсутствие производственной дисциплины |

|

Структура |

Избыток управленческого персонала Неэффективная система управления: графики, распоряжения, договоренности не исполняются |

|

Корпоративная культура |

Репутация малопривлекательного работодателя |

Для того чтобы работники предприятия взяли курс на изменение, во всех комплексах был вывешен информационный стенд, названный в дальнейшем «Стенд-Светофор» (рис. 4).

Рис. 4. Стенд-светофор

Стенд-светофор имел три поля, раскрашенных в три цвета: красное поле – недопустимая ситуация, показаны проблемы в цифрах, желтое поле – внимание, действуем, здесь были представлены методы бережливого производства, зеленое поле – цели предприятия.

Задача этого стенда – пробудить персонал, особенно рабочих, от них зависело создание материальных ценностей в компании. С этого стенда началось мое становление в качестве инженера по развитию Производственной системы АЭМС.

Руководителем была поставлена очень ясная цель – повысить производительность труда в 2 раза за 3 года. Достижение такого результата решит ряд выше перечисленных проблем, а именно, себестоимость рем-часа уменьшится, оплата труда работникам увеличится, сроки выполнения ремонтных работ снизятся. Последнее наиболее важно для заказчика.

Цель предельно ясна, но достичь ее старыми привычными методами невозможно. Да и квалифицированного персонала, способного осуществить намеченное, просто не было! Появилась необходимость подготовить для этого специалистов из числа собственных работников. На предприятии был открыт учебный центр, основная задача которого – развитие новых компетенций у сотрудников.

За первые два месяца было обучено более ста работников предприятия (рис. 5). Из их числа и появились первые инженеры по развитию производственной системы АЭМС.

Рис. 5. Масштабное обучение в Корпоративном университете АЭМС

Рис. 6. Обучение сотрудников всех категорий

Сначала нас было двое, и каждый работал самостоятельно. Основной задачей инженеров по развитию Производственной системы стало формирование идей, нацеленных на совершенствование производственных процессов.

Предприятию нужны были результаты, которые приблизили бы к достижению поставленных целей и вдохновили работников на продолжение намеченного курса. Поэтому обучение почти сразу перешло в практическое русло. Мы стали внедрять только что полученные знания в организацию процессов.

Первым стал проект «Выстраивание потоков производства вагонеток ВГ-9 и ВДПУ» по изменению бизнес-процессов на линии изготовления шахтной вагонетки ВГ-9, ВГ-4,5 и ВДПУ-4ТМ. Мы воспользовались одним из наиболее распространенных и очень эффективных методов бережливого производства – картированием.

Цель этого проекта – сократить время, трудозатраты, снизить себестоимость на изготовление шахтной вагонетки.

Рис. 7. Составление карты потока

Рис. 8. Карта целевого потока ВГ-9

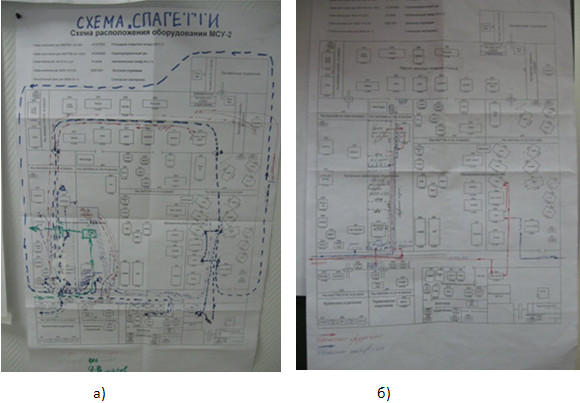

Рис. 9. Построение диаграммы «Спагетти», а) фактический путь рабочего; б) после картирования путь сократился в 6 раз

На диаграмме «спагетти» очень хорошо видно, как изменился путь прохождения предметов по рабочим местам по этапам технологического процесса. Если до внедрения проекта рабочий проходил за смену около 3 километров, то после внедрения путь составил 500 метров.

В ходе работы по картированию результат превзошел ожидания. Время на изготовление сократилось в два раза, себестоимость в 1,5 и трудозатраты в 1,8.

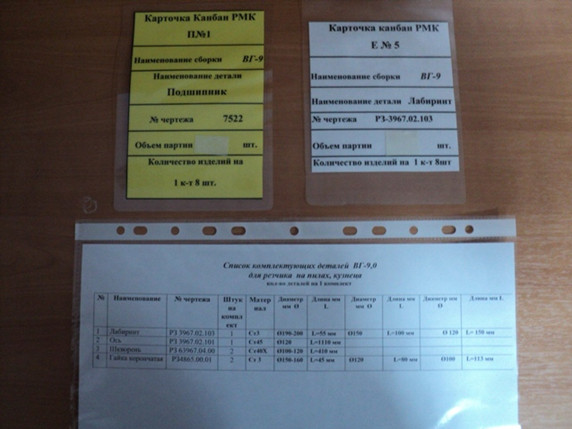

Следующим стал проект «Внедрение Канбан в процесс изготовленияВГ-9» по вытягиванию потоков на линии изготовления ВГ-9, ВГ-4,5 и ВДПУ-4ТМ.

Цель: Бесперебойная поставка комплектующих на линию, сокращение времени ожидания незавершенного производства на этапах технологического процесса.

Нами были созданы супермаркеты, ячейки, карточки КАНБАН.

Рис. 10. Визуализация ячеек для комплектующих

Рис.11. Ячейки для комплектующих

Рис. 12. Карточки КАНБАН и Ведомость комплектации единицы изделия, желтый цвет КАНБАН – покупные комплектующие со склада, белый цвет КАНБАН – комплектующие собственного изготовления

Результаты: поставка заготовок точно вовремя, время ожидания поставки комплектующих уменьшилась в 1,47 раза и минус два сотрудника.

Мы обучались действием, сочетали теорию с практикой, учились сами и учили других наших сотрудников, вовлекали все больше людей в процесс развития организации. На все это уходило много времени, а руководство требовало скорейших результатов. Усилий двух инженеров по развитию производственной системы стало явно недостаточно. Руководством в лице Генерального директора было принято решение создать группу из числа молодых, активных специалистов производства.

Родился следующий наш проект – совместно с компанией Toyota Engineering Corporation с января 2013 года мы стали внедрять на своем предприятии T-TPS. Этот проект оказался наиболее масштабным, требующим усилий более двадцати инженеров по развитию производственной системы. Он длился восемь месяцев.

Рис. 13. Кайдзен-группа, состоящая из инженеров по развитию производственной системы

Рис. 14. Работа Кайдзен-группы по внедрению системы 5С

1. Активизация персонала и рабочих мест

В рамках этого направления была усовершенствована работа подачи Кайдзен-предложений, было утверждено Положение о Кайдзен-предложениях, где предусматривалось материальное стимулирование за каждую реализованную рациональную идею 500 рублей, организовано соревнование между производственными комплексами по количеству поданных Кайдзен-предложений. Разработан Лист подачи рациональных идей и предложений (Кайдзен-предложений). Основная цель данного направления – вовлечь рабочих в процесс изменений, принимать активное участие в реализации проекта по развитию Производственной системы АЭМС.

2. Организация и совершенствование рабочих мест по системе 5С

В первую очередь необходимо было соответствующим образом организовать и обустроить рабочие места: подвергнуть сортировке и систематизации всего инструмента и приспособлений, систематизировать работу по уборке рабочих мест, разработать стандарты рабочего места, организовать регулярный аудит рабочих мест, участков и межцеховой территории. Цель - обеспечить дисциплину на рабочем месте и выявить проблемы.

3. Совершенствование операций

Для осуществления данного направления нам необходимо было научиться выявлять потери, понимать, как их можно устранить. Мы учились предпринимать конкретные действия, обеспечивающие повышение безопасности, снижение трудозатрат на их выполнение. В цехах, на участках были развешаны стенды с фотографиями «до» и «после» проведенных мероприятий, с визуализацией экономических и организационных достижений.

Мы учились с помощью секундомера и ряда несложных расчетов определять время такта. Мы изучали последовательность действий и рассчитывали минимальный запас.

Цель – утверждение стандартизированной работы при выполнении операций, внедрение стандартной документации.

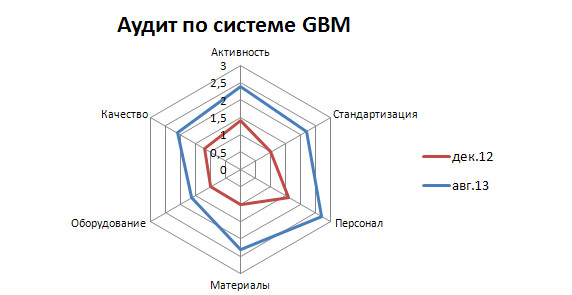

Результат – оценка Производственной системы АЭМС по международной системе Global Benchmarking поднялась с 1,2 до 2,22 балла (по 5-ти балльной шкале, где 3 балла имеет компания международного уровня)

Рис. 15. Изменение оценки Производственной системы АЭМС за 8 месяцев

Внедряя эти три направления, мы убедились в необходимости перейти от улучшений отдельных рабочих мест, к улучшениям производственных процессов.

Обращая внимание на организацию процессов на производственном участке ремонтно-механического комплекса, мы увидели ряд проблем, которые носили системный характер – это работа такелажников на металосборочном участке (МСУ РМК). Потери времени на передвижение предметов с одного рабочего места на другое были колоссальными, многократно превышающими операционное время.

В связи с этим появился следующий проект – «Логистика РМК»

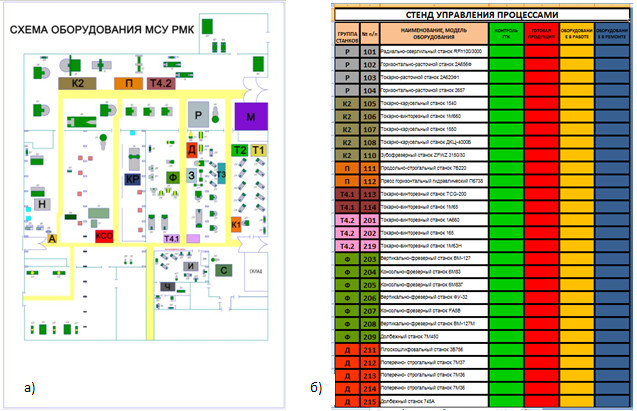

Тема проекта: Создание Стенда управления процессами

Проблемы:

Цель:

Решение:

Мероприятия:

Рис. 16. Оформление Стенда управления процессами и эскиза Стойки для установки на рабочем месте с номером оборудования

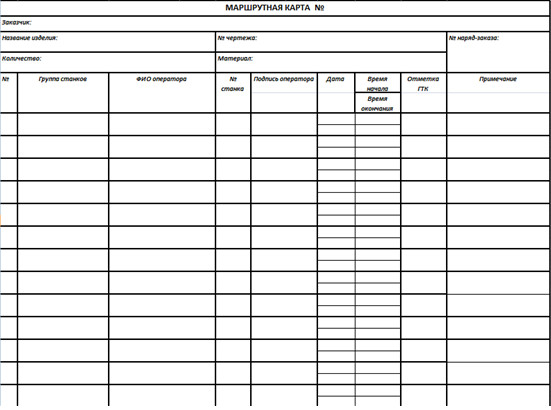

Все оборудование было пронумеровано (рис. 17), каждой группе станков присвоен свой цвет и адрес, в столбцах отмечены процессы, оказывающие существенное влияние на движение предметов между рабочими местами и участками. Это «Контроль ГТК» (контролер определяет качество и дает добро на дальнейшую стадию обработки), это «Готовая продукция» (если продукция определена как готовая, она должна быть передана по назначению – заказчику, на склад ГП и т.д.), это «Оборудование в работе» (визуализируется загруженное оборудование), это «Оборудование в ремонте» (визуализирует простой оборудования по неисправности). Таким образом, стенд визуализирует весь производственный поток. Также была разработана Схема производственного участка, где показано размещение оборудования, пронумированного и маркерованного в соответствие со Стендом управления процессами. Схема необходима для осуществления движения изделия по маршруту, указанному в маршрутной карте (рис. 18), передаваемой вместе с изделием по этапам технологического процесса.

Рис. 17. Синхронизация нумирации оборудования на Схеме оборудования МСУ РМК и Стенде управления процессами

На Стенде управления процессами рабочими должны выставляться магнитики в соответствующих ячейках, дающие сигнал к действию работников следующего этапа данного процесса, которыми могут быть контролер ГТК, такелажник, рабочий. Мастер в данном процессе не нужен. Задача мастера – выдать задание и обеспечить материалом и инструментом.

Рис. 18. Маршрутная карта движения изделия

Результат: быстрое реагирование всех работников, участвующих в процессе; время пролеживания изделия на рабочем месте сократилось с 4 часов до 10 минут; четкое понимание, на какой стадии обработки находится изделие; равномерная загруженность операторов; можем точно рассчитать время на межоперационное перемещение и время выполнения заказа.

В 2013 году нами было инициировано к разработке порядка десяти проектов, направленных на снижение затрат на материалы, энергозатрат, транспортных расходов, повышение уровня безопасности труда, организацию социальных объектов, организацию досуга рабочих и пр.

Таким образом, через год реализации проекта по развитию Производственной системы АЭМС мы осознали, что наиболее важный проект, осуществленный на этом предприятии в 2013 году, был проект по обучению, становлению и развитию ИНЖЕНЕРОВ ПО РАЗВИТИЮ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ АЭМС. Все наши проекты, которые были здесь перечислены и те, что не упоминались, не были безукоризненными. От некоторых уже внедренных мы же и отказались. Некоторые пересмотрели и доработали. Мы не заметили, как создали гибкую Производственную систему, определяющим элементом которой стали инженеры по развитию производственной системы, дающие ей характеристику - «гибкая». Нельзя получить такую инженерную специальность ни в одном вузе страны или бизнес-школе. Развивающаяся Производственная система создает их сама. Ей только необходим нужный импульс в виде цели – точной, конкретной, понятной, и целеустремленные люди – будущие инженеры по развитию ПС.