Классические методы повышения производительности труда мы разберем на примере кейса немецкого предприятия по производству двигателей для рельсовых транспортных средств.

Конкурентоспособность любого предприятия, среди всего прочего, зависит от качества продукции и скорости выведения ее на рынок, а они в свою очередь – от организованности технологического процесса, где и происходит создание ценности. Ключевым показателем, определяющим эффективность технологии производства, является производительность. Классические методы повышения производительности труда мы разберем на примере кейса немецкого предприятия по производству двигателей для рельсовых транспортных средств.

Отрасль: производство двигателей для рельсовых транспортных средств.

Результаты проекта повышения производительности:

Повышение производительности труда – это не разовый проект. Грамотный инженер-технолог, хорошо знакомый с производством, имеет в своем распоряжении десятки направлений для работы и методов повышения производительности, главное – знать с чего начать.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Немецкое двигателестроительное предприятие столкнулось с жесткой конкуренцией в своем сегменте рынка и обнаружило, что удерживать прежние позиции становится все сложнее. Одним из рыночных механизмов конкурентной борьбы, выбранным для возвращения своих позиций, было повышение скорости вывода продукции на рынок, но ее росту мешал неудовлетворительный уровень производительности труда. Работа с персоналом и мероприятия по повышению мотивации не принесли заметных результатов. Когда внутренние компетенции были исчерпаны, то для обнаружения и устранения глубинных причин низкой производительности были приглашены внешние тренеры и консультанты.

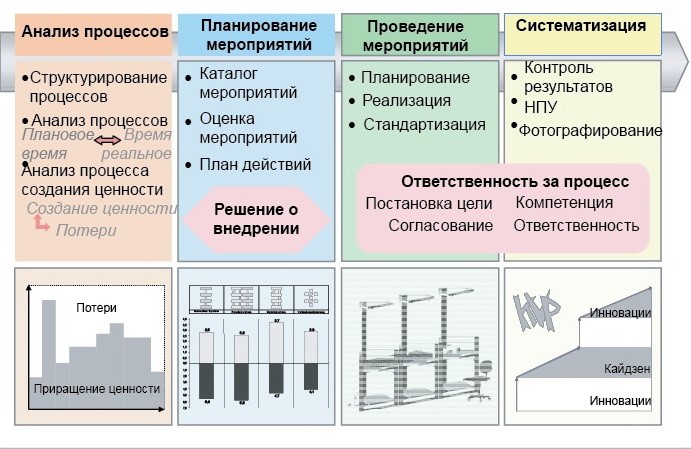

Консалтинговая компания рекомендовала опираться на проверенные временем и приносящие долгосрочный эффект методики, предложив начать с анализа процессов.

Опыт консультантов свидетельствует о том, что на среднем предприятии более 40% операций, выполняемых в процессе производства, не ведут к созданию ценности, а значит, становятся источниками потерь и снижают производительность труда работников. Именно поэтому работа над повышением производительности началась с анализа производственных процессов. Рабочая группа, в которую вошли сотрудники разного уровня, под модерированием консультантов занялась поиском узких мест, пересмотров сроков выполнения операций. Часть операций была автоматизирована. Оптимизация процессов началась с составления плана действий, выработанные решения впоследствии были закреплены в стандартах, что не позволяло вернуться к исходному состоянию.

Установленные в результате стандарты и оптимальная продолжительность операций могут быть использованы при повышении производительности труда в отделах схожего профиля. Кроме того, линейные менеджеры были обучены постоянному контролю основных производственных показателей.

Рис. 1. Методика повышения производительности труда.

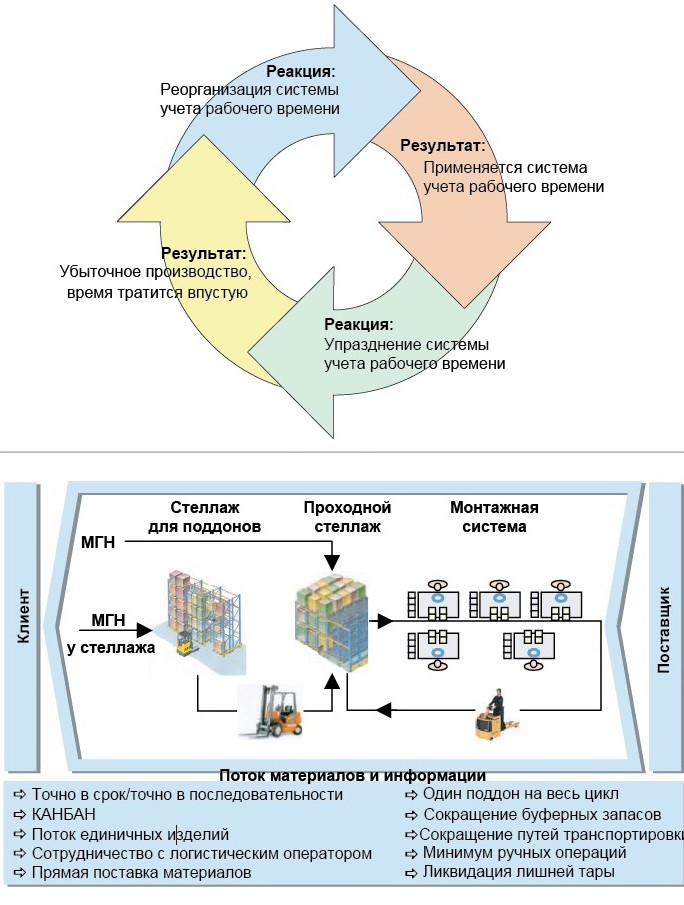

С изменением процессов и активным внедрением новых технологий компании учитывают себестоимость, выгоды, сроки окупаемости и многие другие аспекты, но часто забывают рассчитать время цикла при обновленных процессах. В результате сегодня на многих предприятиях отсутствуют точные данные о том, сколько реально требуется времени на создание единицы продукции, выполнение вспомогательных операций, планирование, проведение расчетов и т.д. Изучаемое предприятие не стало исключением, здесь за норму был принят средний показатель выполнения операции, и руководство не задумывалось о том, насколько оптимально это время и нет ли возможности его сократить.

Консультанты помогли рабочей группе сформировать собственную систему учета рабочего времени для выяснения реальных сроков выполнения производственных операций. На первых этапах в выборе способов и методов рационального сбора и использовании подобной информации помогали консультанты, впоследствии эта работа полностью легла на сотрудников предприятия.

На любом производственном предприятии огромное количество времени тратится на транспортировку товаров и материалов, погрузочно-разгрузочные операции, временное хранение. На линии производства двигателей на эти операции уходило в отдельных случаях до 90% времени производственного цикла, что влекло за собой огромные потери времени, труда и денежных средств. Решение этой проблемы лежало в формировании более эффективной логистической цепочки от поставщика до клиента. Консультанты провели семинар с рабочей группой, пригласив и представителей ключевых поставщиков, в ходе которого была полностью пересмотрена логистическая цепочка: маршруты движения, расположение складов (и целесообразность их использования в целом), количество задействованных работников и транспортной техники. Для удобства восприятия процессы были представлены в виде карт и графиков.

Были значительно сокращены пути транспортировки, налажена прямая поставка материалов в цеха без разгрузки на складе (система «Just-in-Time»), ликвидирована часть буферных запасов и лишняя тара. Эти решения позволили сократить используемые площади и организовать на производстве поток единичных изделий.

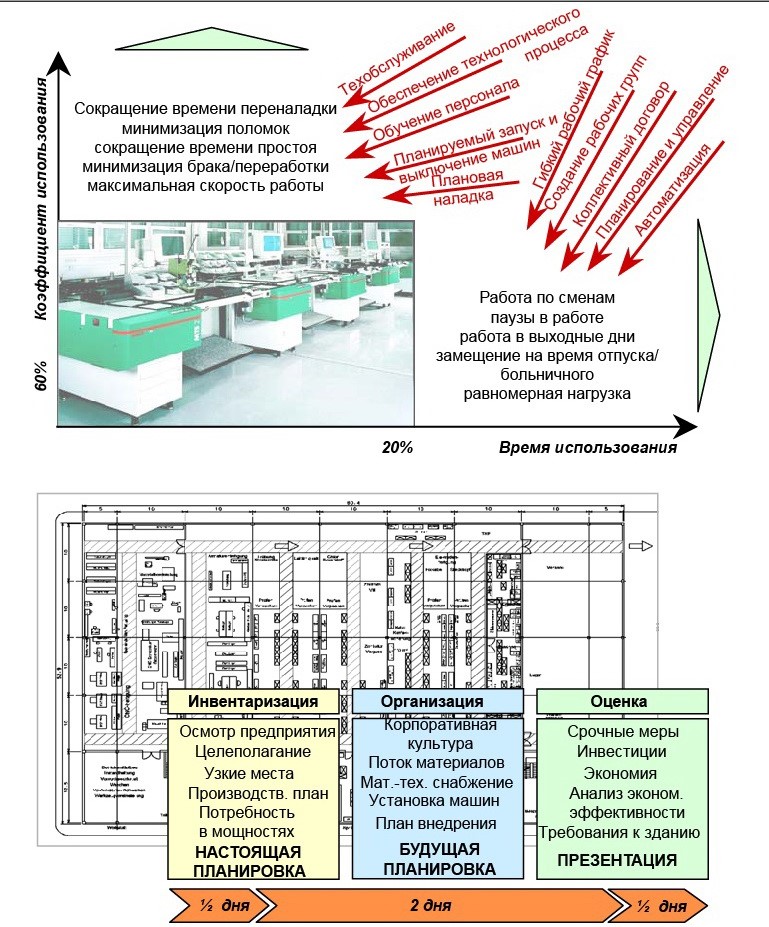

Очень часто причиной низкой производительности труда является низкая эффективность работы оборудования. В цехах по производству двигателей для рельсовых транспортных средств работа велась в одну смену, а оценка времени действительной работы оборудования (с учетом простоев, поломок, работы не в полную мощность) показала, что полезное время не превышает 25%.

Для начала по рекомендации консультантов была организована работа в две смены, а перераспределение нагрузки между машинами помогло значительно повысить производственную мощность без дополнительных инвестиционных вложений и в большей степени приспособить ее к запросам клиента. Теперь работа оборудования была в большей степени ориентирована на реальный спрос. Была проведена работа по сокращению времени переналадки оборудования, организована система профилактического обслуживания для упреждения возникновения поломок. Работники цеха прошли обучение по уходу за оборудованием.

Рис. 2. Повышение эффективности работы оборудования и оптимизация планировки цеха

Планировка цеха – отражение качества производственного менеджмента. Если рабочее пространство организовано неэффективно и неудобно для работников, производительность труда всегда будет находиться ниже потенциально возможной. В ходе трехдневного семинара консультанты помогли пересмотреть и оптимизировать планировку цехового пространства с учетом богатого практического опыта работы с другими организациями и добиться существенных успехов в области производительности.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

В производственной практике стандартизация производственных процессов зачастую отходит на второй план, на первом – стоит необходимость получить видимый результат, здесь и сейчас. Однако соблюдение стандартов помогает избежать ошибок, обеспечивает безопасность процессов и стабильный рост производительности. Разработка стандартов на основании проведенной работы позволила дать персоналу точные рабочие инструкции и более качественно контролировать выполнение работ. Любое улучшение процессов стало фиксироваться в качестве стандарта, что помогает избежать отката к неэффективным старым практикам.

Работа, которую консультанты провели с персоналом предприятия, положительно сказалась на конкурентоспособности предприятия, позволив сократить общее время цикла на 25%. Только срочные меры помогли сократить технологическое время (непосредственно на производственные операции) на 15%, а вложившись в организацию работы в две смены, предприятие улучшило этот показатель еще на 30%.

Успешное повышение производительности характеризуется целенаправленным распознаванием возможностей рационализации и оптимизации во всех аспектах производства (процессы, время производства, логистика, планировка цеха, эффективность работы оборудования), поэтому применение классических подходов к повышению производительности с использованием опыта внутренних и внешних консультантов поможет любому предприятию. При регулярных организационных и технических мероприятиях, направленных на совершенствование процессов, производительность труда будет повышаться постоянно.

Текст: Ольга Гончарова

Материал подготовлен на основании данных: Nachhaltige Produktivitätssteigerung. Wettbewerbsfähigkeit durch effiziente Wertschöpfung, Gesellschaft für Industrielle Technik und Organisation