О том, как цеху штамповки завода «Хендэ Мотор Мануфактуринг Рус» удалось подняться на 5 место по производительности в рейтинге штамповочных цехов среди всех заводов Hyundai и КIA в мире.

Статья публикуется в рамках Конкурса проектов «Производительность труда: лучший опыт российских предприятий»

«Хендэ Мотор Мануфактуринг Рус» (Hyundai Motor Manufacturing Rus) – российский завод компании Hyundai Motor, расположен в Санкт-Петербурге.

«ХММР» – завод с полным производственным циклом, технологический процесс предприятия включает в себя штамповку крупных кузовных панелей, сварку, окраску кузова и сборку готового автомобиля. Инвестиции в его строительство и дальнейшее развитие составили более 1 млрд долларов.

Производственная мощность завода составляет 200 000 автомобилей в год. В 2018 году было выпущено 246 500 автомобилей. В настоящее время каждый час с конвейера завода сходит 45,5 автомобиля. Предприятие является вторым крупнейшим автомобильным заводом в России.

«Хендэ Мотор Мануфактуринг Рус» работает в три производственные смены 5 дней в неделю, на предприятии занято более 2 300 сотрудников.

Завод оснащен современным высокотехнологичным оборудованием, обеспечивающим высокий уровень автоматизации производственных процессов. Общее количество промышленных роботов предприятия превышает 240 единиц. «Хендэ Мотор Мануфактуринг Рус» обладает высоким уровнем локализации благодаря расположенным в Северо-Западном регионе предприятиям поставщиков автокомпонентов.

Используя ультрасовременные технологии на базе собственных исследовательских центров, компания Hyundai Motor постоянно развивает и совершенствует линейку автомобилей. Начиная с января 2011 года, петербургский завод выпускает популярный на рынке автомобиль Hyundai Solaris, разработанный с учетом требований российских покупателей, наших дорожных и климатических условий. С февраля 2017 года начался выпуск абсолютно нового Hyundai Solaris. В августе 2016 года на заводе началось массовое производство компактного кроссовера Hyundai Creta. Помимо этого, завод производит автомобили KIA Rio и KIA Rio X-Line. Все модели, выпускаемые заводом «Хендэ Мотор Мануфактуринг Рус», стабильно входят в топ-5 самых продаваемых на российском рынке.

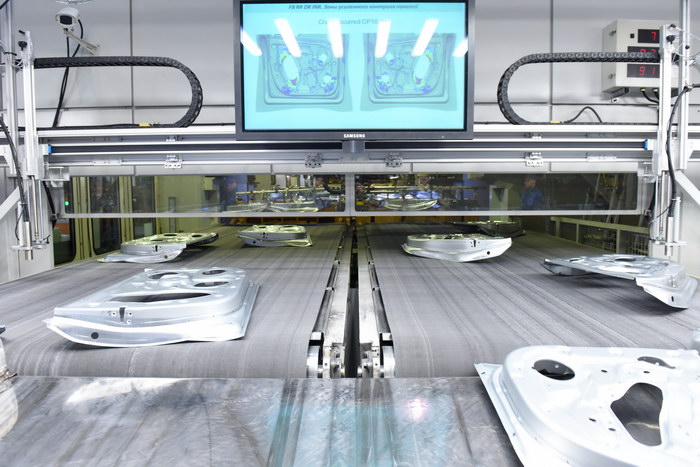

Производство автомобиля на заводе «Хендэ Мотор Мануфактуринг Рус» начинается в цехе штамповки, где осуществляется штамповка большинства панелей кузова. Цех производит более 70 видов кузовных панелей. Штамповка осуществляется в два этапа на двух независимых линиях: заготовительной и штамповочной. Заготовительная линия предназначена для вырубки из рулонов стали заготовок нужного размера при помощи пресса мощностью 600 тонн. На штамповочной линии панели автомобиля приобретают окончательную форму, общая мощность линии составляет 5100 тонн. Первый пресс линии вытягивает заготовки, три последующих пресса меньшей мощности завершают обработку детали, обрезая излишки металла, вырубая отверстия и подгибая края.

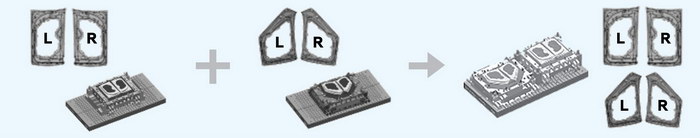

В 2018 году завод «ХММР» стал первым и единственным среди всех производственных площадок Hyundai Motor Group, который начал использовать квадроштамповку в массовом производстве автомобилей. Цех штамповки успешно внедрил инновационную идею одновременной штамповки 4 внутренних дверных панелей. В основе успеха – инновационное мышление и эффективное взаимодействие.

Для обеспечения комфортной работы операторов в зоне разгрузки продукции используется алгоритм Delay drop (робот опускает на разгрузочный конвейер сначала 2 панели, после этого делает паузу и опускает еще 2 панели)

При обновлении модельного ряда в 2016-2017 гг. на заводе возникла необходимость повысить производительность штамповочной линии. Это стало возможно благодаря инновационной идее, которая позволила одновременно разместить на штамповочной линии по два сдвоенных штампа для производства внутренних дверных панелей для моделей Hyundai Solaris и KIA Rio.

Работа над проектом началась задолго до его внедрения, когда в производстве были Hyundai Solaris и KIA Rio предыдущего поколения. Перед авторами идеи встало два основных вопроса. Во-первых, необходимо было удостовериться в том, что внутренние габариты линии позволяют разместить два сдвоенных штампа одновременно. Во-вторых, нужно было оценить возможности безопасного перемещения роботом 4 панелей одновременно.

Используя штампы для производства старых моделей, удалось измерить габариты конструкции – ширина линии позволила разместить два сдвоенных штампа! Уже тогда идея начала казаться намного более реалистичной. Далее сотрудники производственного отдела цеха штамповки разработали прототипы расширенных вакуумных захватов с присосками.

Схема расположения штампов при одновременной штамповке 4 панелей (квадроштамповка)

На следующем этапе к проекту подключились сотрудники департамента обслуживания технологического оборудования. Полученный прототип захватов оказался значительно больше стандартных размеров, что потребовало изменить траекторию смещения захватов роботов при их замене в процессе автоматической смены штампов. А изменение программы управления загрузочно-подающим устройством позволило расширить его технические возможности для загрузки нестандартных штабелей заготовок. Также были изменены настройки датчиков позиционирования центрирующего стола. Комплекс этих мероприятий решил проблему одновременной подачи на линию двух сдвоенных заготовок с большими габаритами.

За 5 месяцев до старта массового производства обновленных моделей на завод поступили долгожданные штампы. Для проекта были изготовлены вакуумные захваты, которые позволили наконец приступить к тестовой штамповке. Началась активная настройка и доводка штампов. Продукт (4 дверных панели одновременно) оказался очень чувствительным: чутко и непредсказуемо реагировал на малейшие сдвиги и изменения.

Андрей Виткалов, начальник инженерного отдела цеха штамповки:

«Очень сложно было найти баланс между одним и другим штампом: при настройке передних дверей сбивались настройки задних и наоборот. В такие моменты все чаще звучала идея отказаться от этого проекта и штамповать панели отдельно, но мы не сдавались!».

В процессе настройки было замечено, что положение заготовки в вытяжном штампе имеет определяющее значение. Поэтому было принято решение изменить принцип центрирования заготовок: если раньше оно осуществлялось по контуру заготовки, то теперь – по отверстию в заготовке, которое совмещается со специально установленной в штампе центрирующей осью. Соответственно, необходимо было внести корректировки и в работу заготовительной линии. Потребовалась вырубка дополнительного отверстия в заготовке, допуск расположения отверстий в заготовках для таких панелей был ужесточен с 5 до 2 миллиметров.

Как оказалось, на качество вытяжки также влияло провисание бланков (заготовок) и, как следствие, смещение положения бланков в штампе. Для устранения этой проблемы были изготовлены и установлены специальные пружинные опоры, которые позволили выровнять и стабилизировать положение бланков в штампах. Сразу после реализации этой идеи количество деталей с дефектами значительно сократилось.

Одна из основных сложностей при разработке конструкции обрезного штампа – правильно спроектировать отвод для обрезков металла. В процессе тестирования стало понятно, что места для отвода обрезков недостаточно. Обрезки застревали в лотках и накапливались там, это могло привести к поломке режущих ножей. И здесь инженерному отделу цеха штамповки пришлось потрудиться над изменением конструкции лотков.

Количество остановок линии постепенно уменьшилось, как и количество сомневающихся в успехе проекта, а производительность линии приблизилась к проектной.

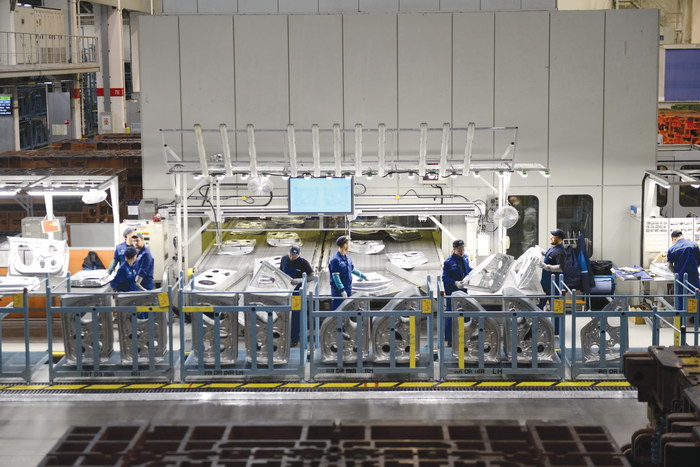

Огромная работа была проделана и для оптимизации зоны разгрузки, ведь теперь необходимо было разгрузить почти в 2 раза больше панелей за то же время, что и раньше. Для этого были изготовлены и установлены специальные раздвижные столы, которые убираются при производстве других панелей. Это позволило расширить зону разгрузки и обеспечить комфортную и безопасную работу операторам.

Одной из ключевых инноваций в этой зоне стало внедрение идеи по задержке сброса готовых изделий на конвейер. Специальный алгоритм работы, получивший название Delay drop, позволяет настроить робот с захватами таким образом, чтобы он опускал на разгрузочный конвейер сначала 2 панели, после этого делал паузу и далее опускал еще 2 панели (диагональное позиционирование). Внедренный алгоритм также позволил обеспечить комфортную работу операторов в зоне разгрузки продукции. Кроме того, потребовалось оптимизировать логистику для транспортировки готовой продукции в зону склада.

Успешное выполнение проекта позволило повысить производительность линии (при штамповке внутренних дверных панелей) почти на 90% и избежать штамповки на мощностях подрядных организаций. Таким образом, по производительности цех штамповки завода «Хендэ Мотор Мануфактуринг Рус» поднялся на 5 место в рейтинге штамповочных цехов среди всех заводов Hyundai и КIA в мире.

Проект квадроштамповки был отмечен почетным знаком на конкурсе Change & Innоvation Leaders Award 2018. В этом конкурсе принимают участие инновационные идеи со всех заводов Hyundai Motor Group. В 2018 году заводы, расположенные за пределами Кореи, впервые за историю конкурса смогли принять участие в номинации Manufacturing («Производство»), и сотрудникам «ХММР» сразу удалось задать высокую планку.

Дмитрий Морозов, начальник цеха штамповки:

«Получив бесценный опыт внедрения квадроштамповки, мы порекомендовали конструкторам штампов в Ульсане (Республика Корея) подумать о внедрении специального дизайна штампов для подобных проектов. Необходимо подумать о расположении четырех формообразующих элементов на единой плите и о единой листовой заготовке на четыре панели. Мы не останавливаемся на достигнутом, и мы должны думать о будущем развитии технологий штамповки».