Расскажем о проекте, алгоритм реализации которого может подойти многим.

Повышение производительности труда особенно важно для отделов, где уровень автоматизации по тем или иным причинам низок и большая часть работы выполняется вручную. На таких производствах именно от работников зависит, выйдет ли предприятие на запланированный уровень или нет. О том, какие мероприятия помогли производителю электроники повысить эффективность труда на линии ручной сборки, читайте в данной статье.

На производстве электроники немалая часть работы выполняется вручную. Здесь очень важен квалифицированный и внимательный персонал, грамотная организация операций, надежная система контроля качества и предупреждения возникновения дефектов. Несмотря на последовательную работу над выполнением этих требований, анализируемая в данном примере компания X продолжала отмечать неудовлетворительный уровень производительности своих сотрудников. Решением руководства был дан старт программе по повышению производительности труда; в качестве пилотного участка была выбрана линия ручной сборки печатных плат.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Пилотный участок состоит из одной сборочной линии, на которой производится три варианта продукта. Процесс включает от девяти до шестнадцати операций (в зависимости от типа плат), некоторые из них осуществляются на разных рабочих станциях. Определенные этапы производственного цикла автоматизированы, но большая часть работы осуществляется вручную.

В процессе сборки создается продукт создается в одном из трех возможных вариантов, причем сборка любых двух может вестись одновременно. Обычно на сборочной линии работает двадцать один человек. Если работа ведется сразу на нескольких участках, количество персонала может возрастать, в зависимости от уровня загрузки или необходимости в контролерах.

Главная проблема участка заключается в низкой производительности, некоторой хаотичности и неорганизованности рабочего процесса; нагрузка распределялась неравномерно

Поскольку основную причину низкой производительности руководство видело в неорганизованности производственного процесса, в качестве главного инструмента улучшения была выбрана стандартизация процессов.

Программа включала в себя следующие задачи:

Цель, которую ставило перед собой руководство предприятия, заключалась в достижении максимальной (100%) производительности трудовых ресурсов.

Одним из самых важных этапов в процессе стандартизации операций стала синхронизация производства со временем такта, а не со временем рабочего цикла по всем операциям. Как это происходит?

Время такта определяется как «соотношение общего операционного времени к общему спросу (в день)».

Время такта = общее операционное время / количество единиц продукции

Для упрощения подсчета общее операционное время следует разбить на смены.

Под продолжительностью рабочего цикла понимают интервал времени, за который производится единица готовой продукции, то есть время от начала производственного цикла до его завершения (включая время транспортировки, отгрузки и загрузки, инспекции и т.д.) То есть, если одному сотруднику требуется 30 минут, чтобы единица продукции прошла все производственные этапы, это и есть время цикла. Разделив время рабочего цикла на время такта, мы сможем определить необходимое для производства количество сотрудников:

Количество работников = время цикла / время такта

Производство на предприятии осуществляется 24 часа в сутки (86 400 секунд), а потребительский спрос на продукцию составляет 59 000 единиц в день. Значит, время такта составляет 1,464.

Время такта = 86 400 секунд / 59 000 = 1,464 секунды.

Производственный цикл одного сотрудника на этапе сборки, согласно проведенным измерениям, равен 23 секундам. Таким образом, можно рассчитать число работников, необходимое для соответствия спросу:

Количество работников = 23 секунды / 1,464 секунды = 15,7 = 16

Благодаря этой формуле, руководство компании смогло определить, что вместо 21 человека, оптимальное количество работников составляет 16. Количество работников было сокращено на 5 человек, а нагрузка –перераспределена между оставшимися. Это решение не только повысило эффективность распределения объема работы, но и положительно повлияло на гибкость производства, поскольку работники не были уволены, а переведены на другие участки, где подсчет оптимального количества персонала выявил недостаточность рабочей силы.

Стандарт объема незавершенного производства определяется минимальным количеством запчастей, которые должны быть доступны работнику для завершения операции. В приведенном примере он определялся количеством единиц продукции и темпами работы.

К работе по улучшению процессов и стандартизации операций руководство привлекло всех сотрудников, задействованных в процессе сборки. Им разъяснили методологию поиска потерь, преимущества стандартизации и важность непрерывных улучшений. Кроме того, их заверили, что решающее слово в определении оптимального времени на совершение операций и в распределении задач остается за ними, и что в результате внедренных улучшений никто их них не потеряет работу. Руководство было заинтересовано в активном участии работников, во-первых, поскольку они лучше знали процесс, во-вторых, с целью повышения мотивированности и чувства ответственности.

Затем был дан старт практической работе, которая началась со сбора данных по существующим операциям: были произведены замеры времени (не только на сами операции по сборке, но и на перемещение, контроль, вспомогательные операции и т.д.), зафиксирована очередность операций, составлен список задач, выполняемых каждым работником отдела. Во время обсуждения полученных данных первым шагом стало устранение потерь и поиск возможностей одновременного выполнения работником нескольких операций. Такой шаг потребовал некоторого изменения планировки.

Вторым шагом был расчет оптимального времени цикла на основании потребительского спроса и распределение операций таким образом, чтобы на каждого сотрудника ложилась приблизительно одинаковая нагрузка. Принимая такое решение, важно быть готовым к необходимости дополнительного обучения работников.

Для отражения реальных темпов сборки была составлена таблица, в которую каждый час вводились данные по фактическому производству. Эти данные помогали отслеживать производительность и использовались для формирования статистики. Если работа постоянно выполнялась с опозданием, временные рамки пересматривались и велся поиск причин задержек.

Важно отметить, что ставка в этой работе делается не на ускорение выполнения отдельных операций, а на устранение потерь – в конечном итоге такой подход оказывается финансово более выгодным.

Поскольку результаты этой инициативы повлияли лишь на фактор производительности сотрудников и не затронули объем потребления материалов, капитала, энергии и другие факторы производительности, подведение итогов лишь отражает частичное повышение производительности.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

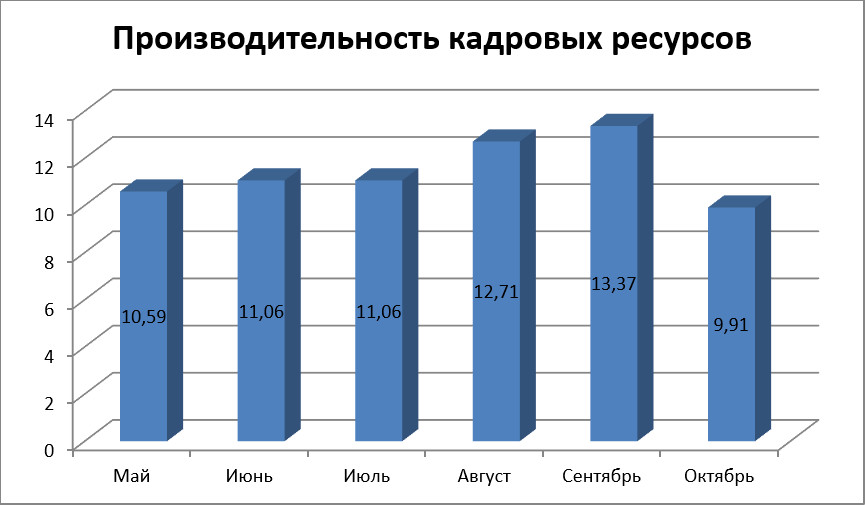

Старт мероприятиям по улучшению был дан в мае, и уже в июне был зафиксирован рост производительности, которая продолжала расти в течение всего отчетного периода (6 месяцев, см. рис. 1 и табл. 1). Исключение составил октябрь, поскольку в это время была заметно изменена схема подачи отчетности по трудовым ресурсам.

Рис 1. Производительность труда работников линии ручной сборки.

Таблица 1. Данные по производительности труда работников линии ручной сборки.

| Затраты на оплату кадровых ресурсов (в долларах США) | Общий доход (в долларах США) | Производительность кадровых ресурсов | |

|---|---|---|---|

| Май | 134 962 | 1 429 690 | 10,59 |

| Июнь | 134 057 | 1 482 934 | 11,06 |

| Июль | 131 638 | 1 456 175 | 11,06 |

| Август | 133 000 | 1 691 634 | 12,71 |

| Сентябрь | 138 000 | 1 845 328 | 13,37 |

| Октябрь | 157 211 | 1 558 469 | 9,91 |

В числе самых значимых результатов – изменение планировки производственного участка. Раньше рабочие станции были расположены бессистемно, а новая планировка позволила заметно сократить расстояние и объем перемещаемых материалов. U-образная производственная ячейка повысила гибкость в отношении организации труда работников и перемещения их между станциями.

Численность сотрудников на линии была сокращена с 21 до 16, нагрузка на каждого возросла на 20%. Стоит отметить, что ни один сотрудник не был уволен, «лишние» работники были перенаправлены на другие участки. Поскольку в этот период по всем направлениям отмечался рост продаж, требовавший расширения штата, этот шаг не нанес ущерба фактической доходности производства, а лишь сократил потребность в найме новых кадров.

После пилотного участка сборочной линии аналогичные программы были реализованы еще на двух линиях ручной сборки, планируется дальнейшее тиражирование опыта.

В России за последние годы открылось значительное количество сборочных производств в разных отраслях промышленности. Немалое число из них задействовано в производстве электроники, микроэлектроники и электротехники, где большую долю составляет ручной труд. Конечно, каждое предприятие отличается собственной динамикой спроса на продукцию, индивидуальными требованиями к организации производства и квалификации сотрудников, но приведенные выше мероприятия подойдут любому. Они затрагивают базовые параметры любого производственного процесса: время такта, синхронизация производства с колебаниями спроса, расчет оптимального количества сотрудников. С их пересмотра разумно будет и начинать, прежде чем переходить к более сложным методам повышения производительности труда.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: Bailey, Bill D, Dr. Cheng-Hsin Liu, Paul, Electronics Manufacturing Company Hand Assembly Productivity Improvement, Journal of Industrial Technology, Vol. 15