Основой для продуктивной работы, роста производительности труда, расширения линейки выпускаемой продукции, повышения ее качества и конкурентоспособности может стать только по-настоящему эффективная производственная система. Группа компаний «Трансмашхолдинг» выработала такую систему и внедрила действенные инструменты для ее реализации, используя мировой опыт и лучшие наработки входящих в состав холдинга предприятий. Главной идеей производственной системы Группы служит стремление к непрерывным улучшениям на каждом рабочем месте, в каждом производственном процессе. Как реализуется эта идея на практике – рассмотрим на примере Брянского машиностроительного завода.

Статья публикуется в рамках Конкурса проектов «Производительность труда: лучший опыт российских предприятий»

Автор: Александр Миронов, Директор по развитию производственной системы АО «УК «БМЗ»

Справка о компании:

Брянский машиностроительный завод – крупнейшее предприятие отечественного транспортного машиностроения со 145-летней историей; входит в состав группы «Трансмашхолдинг». На протяжении всего времени доминирующими видами продукции являлись вагоны и тепловозы. 60 лет БМЗ является ведущим поставщиком маневровых тепловозов для российских железных дорог. Реорганизация, проводившаяся в соответствии с производственной системой ТМХ, коснулась всех производственных площадок. Сегодня на БМЗ организовано 4 основных цеха: магистральных и маневровых тепловозов, тележечный и холодно-прессовый. В 2013 году сразу два тепловоза Брянского машиностроительного завода стали победителями конкурса лучших инновационных разработок железнодорожной техники.

Решение о построении единой производственной системы на предприятиях группы компаний было принято руководством АО «Трансмашхолдинг» в 2010 году.

В структуре предприятий, в том числе и на Брянском машиностроительном заводе, были организованы новые подразделения – дирекции по реструктуризации. В их задачи входила методологическая подготовка и сопровождение процессов построения производственной системы. Была разработана единая для всех предприятий «дорожная карта» развития производственной системы, основанная на инструментах «Бережливого Производства» (БП) и состоящая из пяти разделов: Менеджмент, Подготовка производства, Производство, Цепочка поставок и Качество. Таким образом, построение системы происходило по всем направлениям деятельности предприятий.

На БМЗ первым пилотным участком для внедрения требований «дорожной карты» в разделе «Производство» был выбран колесный участок тележечного цеха.

На начало проекта была поставлена задача за 8 недель:

Для решения поставленных задач первым делом была создана команда внедрения, возглавляемая мастером участка с привлечением представителей служб поддержки: инженер-технолог, нормировщик, плановик и др. Ими был разработан план комплексной реструктуризации участка и проведена фотография рабочего времени для выявления ключевых потерь, снижающих эффективность процессов.

Важную роль в устранении потерь сыграл такой фундаментальный инструмент Бережливого производство, как 5С. Были разработаны и проанализированы схемы материальных потоков и перемещения персонала. На их основании проведена перепланировка участка, нанесена сигнальная разметка на полу. Это решение позволило повысить организованность рабочих мест и сделать потери более видимыми, а значит и более легкими для устранения. Кроме того, на участке был установлен стенд визуального управления для отслеживания ключевых параметров: качество, стоимость, поставки и охрана труда.

За первым пилотным участком последовал второй, третий и т.д. На сегодняшний день 100% производственных и вспомогательных участков вовлечены в развитие производственной системы.

Развитие производственной системы на БМЗ можно условно разбить на несколько основных этапов:

Внедрение инструментов бережливого производства становится неотъемлемой частью глубокой и всесторонней реструктуризации предприятия, начавшейся в 2012 году.

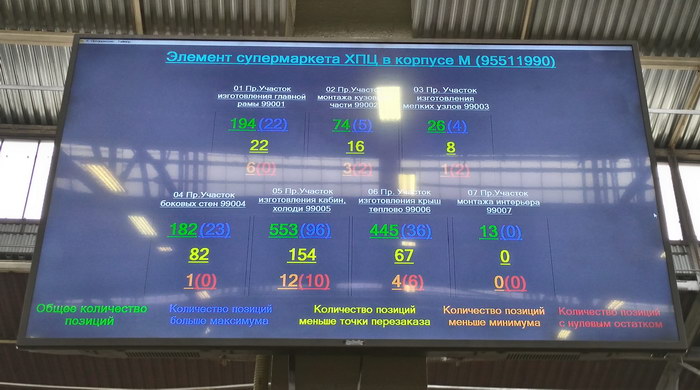

До 2012 года в структуре каждого производства (маневровых, магистральных тепловозов и локомотивных тележек) функционировало свое заготовительное производство со своим станочным парком и обслуживающим персоналом, а на сегодняшний день организован единый поставщик деталей для всех сборочных участков, Холодно-прессовый цех (ХПЦ), номенклатура выпускаемых изделий которого более 7500 наименований. Обеспечить эффективную логистику на предприятии и не допустить задержек, простоев и ошибок в процессе поставок материалов и комплектующих на сборочные участки позволило внедрение системы управления складом (WMS), перепланировка рабочего пространства, а также организация системы «Супермаркет».

Мониторы для контроля «супермаркетов»

Сокращение потерь времени, особенно в работе высокотехнологичного оборудования, вошло на БМЗ в число приоритетных задач, решение которой должно было поспособствовать повышению производительности. Для этого на заводе полагаются как на инструменты и подходы бережливого производства, так и на современные системы автоматизации. Так, на БМЗ были созданы автоматизированные посты раздачи масел и смазочно-охлаждающих жидкостей (СОЖ). Теперь их получение осуществляется операторами через электронные терминалы по картам доступа. Таким образом, пост позволяет в автоматическом режиме учитывать остаток масел в емкостях, расход на каждую единицу оборудования, а оператор может получить только закрепленные за оборудованием масла и СОЖ, что позволяет вести более качественный учет расхода жидкостей, оперативнее выявлять утечки, а главное, продлить ресурс работы оборудования.

Автоматизированный пост раздачи масла и смазки на БМЗ

Для недопущения простоев на производственной линии на 100% критичного оборудования были внедрены такие инструменты, как ТРМ (всеобщее обслуживание оборудования) и ОЕE (общая эффективность оборудования).

Одним из направлений развития кадрового потенциала БМЗ является обучение персонала, в том числе и инструментам БП. Это входит в число приоритетных задач и выполняется в рамках реализации стратегии развития предприятия, направленной на выполнение целей АО «Трансмашхолдинг» путем их каскадирования по всем звеньям производственной цепи. 100% сотрудников предприятия прошли обучение основным инструментам БП. При этом все РСиС прошли обучение по стандартной 3-х дневной программе, а все рабочие были обучены перекрестным методом.

Во время обучения большое внимание уделяется практике. Стандартная программа содержит не только теоретический материал, но и деловые игры по инструментам БП. В рамках программы «Развитие поставщиков» специалистами БМЗ также проводится обучение представителей поставщиков предприятия.

Развитие у сотрудников навыков выявления потерь приносит свои плоды: на предприятии действует положение о системе подачи предложений, направленное в первую очередь на улучшение качества выпускаемой продукции, и поданные сотрудниками идеи уже помогли БМЗ сэкономить миллионы рублей.

Безусловным приоритетом для БМЗ является создание безопасных и комфортных условий труда. На эти цели только лишь в прошлом году направлено более 300 миллионов рублей. В результате проведенных мероприятий по улучшению условий и охраны труда количество несчастных случаев, произошедших с работниками завода за 10 лет, снизилось в 10 раз.

Сделать работу более эффективной, обратить внимание руководства на периодически возникающие проблемы помогает «Почта доверия». Любой работник БМЗ может в свободной форме обратиться к руководству предприятия с волнующими его вопросами. Функционирует эта почта на принципах полной конфиденциальности. По всем объективно изложенным обращениям генеральным директором принимаются решения, соответствующим службам незамедлительно даются необходимые поручения.

Сформировав устойчивую базу, команда завода приступила к реализации проекта «Эталонная линия сборки (ЭЛ)». Эталонная линия – это сборочная линия, на которой внедрены передовые практики, инструменты, технологии производства и управления. Среди них такие как:

Первым таким эталоном стала линия сборки, сварки рам и изготовления маневровых тепловозов. На всех постах линии сборки также установлены мониторы, на которых отображается следующая информация: текущее время, план на месяц, отставание от плана, время, оставшееся на выполнение операции, и состояние позиций (зеленый – все хорошо, синий – дефицит, желтый – конструкторские, технологические проблемы, белый – недостаточно персонала или работа не по такту, красный – остановка работ на позиции, серьезная проблема). Именно эталонная линия задает ритм работы всем поставщикам – как внутренним, так и внешним. По сути это рабочий конвейер, исключающий ненужные перемещения и трудозатраты. Все детали и комплектующие должны идти на линию с обязательной проверкой качества, чтобы избежать переделок. Как показал мониторинг работы цеха маневровых тепловозов, количество дефектов в его продукции снизилось на 30%. Полученный на этом участке опыт был перенесен и в другие цехи завода – магистральных тепловозов и тележечный

Эффективность и действенность производственной системы отмечены независимыми экспертами. Одним из первых в стране в 2016 году Брянский машиностроительный завод получил сертификат соответствия национальному стандарту СМБП ГОСТ Р 56404-2015 Бережливое производство. И как было подчеркнуто аудиторами на последнем инспекционном аудите: Брянский машиностроительный завод демонстрирует всестороннюю вовлеченность и приверженность персонала целям и идеям бережливого производства.

Результаты внедрения производственной системы на БМЗ подтверждают данные таблицы 1.

Таблица 1. Результаты внедрения производственной системы на БМЗ: сравнение показателей эффективности за 2012 и 2018 гг.

|

Показатель |

Маневровые тепловозы |

Магистральные тепловозы |

|

Снижение времени выполнения заказа |

80% |

30% |

|

Увеличение выработки |

284% |

77% |

|

Сокращение НЗП |

~40% |

~35% |

|

Показатель |

2012 год |

2018 год |

|

Уровень поломок оборудования |

0,12 |

0,05 |

|

MTBF (Среднее время между поломками, час) |

400 |

908 |

|

MTTR (Среднее время ремонта оборудования, час) |

17,6 |

2,7 |

|

Соотношение планово-предупредительных ремонтных работ и аварийных ремонтных работ |

20%/80% |

60%/40% |

Сегодня БМЗ – это динамично развивающееся, преимущественно сборочное, предприятие с организацией производства и качеством условий труда на уровне мировых лидеров производителей железнодорожной техники. Достижение таких высоких результатов на предприятии стало возможным благодаря приверженности руководства идеологии Бережливого Производства и слаженной, командной работе коллектива, где каждый вовлечен в процесс совершенствования производственной системы.

Здесь мы предлагаем вам сокращенный вариант статьи. Более подробно узнать о проектах, реализованных на Брянском машиностроительном заводе в рамках развития производственной системы, повышения производительности и операционной эффективности, Вы можете на страницах альманаха «Управление производством. Время: как обеспечить конкурентное преимущество» №1/2019