Если дорожные пробки испортили не один километр нервных волокон, то их гидратным разновидностям под силу остановить целое производство на длительный срок. Но этого не случится, если на помощь придет раствор моноэтиленгликоля (МЭГ), который борется с гидратами в подводных трубопроводах. С подробным рассказом о модернизации работы насосов экспорта МЭГ на объединенном береговом технологическом комплексе – руководитель проекта по оптимизации производства и бизнес-процессов Николай Черкашин.

– Проект модификации критически важного оборудования – насосов отгрузки МЭГ – реализован на ОБТК в рамках Программы непрерывного совершенствования. В ней задействованы многие дисциплины, поэтому анализ работы насосов и управления проводился всесторонний – результаты достигнуты соответствующие.

Дело в том, что прекращение подачи раствора в мультифазные трубопроводы чревато полной остановкой производства газа и конденсата, поступающих с платформы ЛУН-А. Этого допустить нельзя, тем более что остановка может быть долгой, так как гидратные пробки в трубопроводах, проложенных по дну моря, весьма непросто устранить.

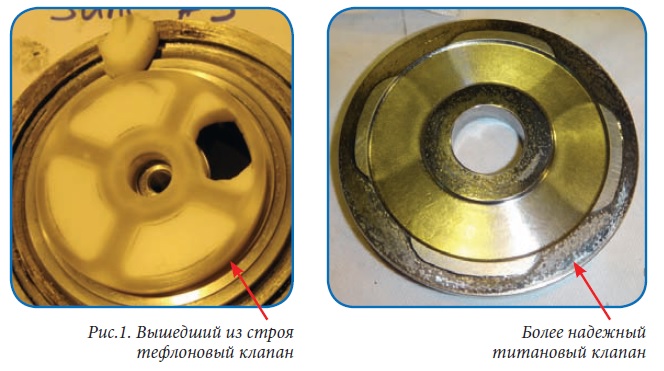

Но обо всем по порядку. Эксплуатация насосов отгрузки МЭГ P-5602 A/B началась в 2009 году. Исходя из маркировки, таких насосов два – «A» и «B». Технологически они обвязаны параллельно, при этом один насос постоянно находится в работе, другой – в резерве. Через некоторое время после начала эксплуатации стало ясно, что надежность клапанов насосов недостаточно высока. Инженеры по вращающемуся оборудованию ОБТК наладили связь с производителем, нашли причину, и вскоре тефлоновые клапаны насосов были заменены более надежными – титановыми (рис. 1). Это была первая серьезная модификация насосов.

В 2015 году инженеры по автоматизации технологических процессов внедрили алгоритм автоматизированного перехода и старта насосов, реализованный в среде Exapilot. Он повторяет последовательность действий оператора ЦПУ при лучшем пуске насосов. Работающий Exapilot позволяет минимизировать время пуска резервного насоса, а также исключить возможность человеческой ошибки в этом процессе.

Плунжеры насосов отгрузки МЭГ смазываются и охлаждаются рабочей жидкостью, расход которой является индикатором износа уплотнений и необходимости их механической подтяжки. Раньше этот расход контролировался на глаз и определялся словами «большой» и «маленький». Естественно, такой подход нельзя назвать полным – он и был оценен как недостаточный при осмотре места установки насосов (так называемый поход в гемба, если пользоваться терминологией кайдзен).

Незамедлительно нашлось простое и эффективное решение – установить металлическую мерную емкость. Это позволило системно подойти к контролю износа уплотнений, получая количественную оценку расхода жидкости в литрах в час.

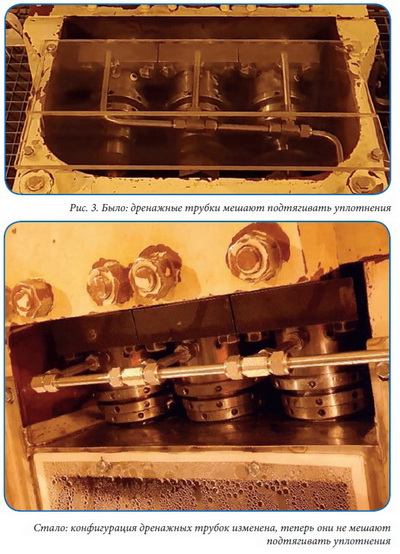

Этот же «поход в гемба» выявил еще несколько поводов к улучшениям. В частности, подтяжку уплотнений раньше проводили на выключенном насосе, что повышало риск остановки производства, так как один насос работал без резерва. Изучив опыт эксплуатации таких насосов в компании Schlumberger, специалисты решили производить подтяжку на работающем насосе, а для безопасности установить на нем ограничительный кожух, частично выполненный из прозрачного оргстекла, чтобы визуально контролировать работу движущихся частей (рис. 2).

И это еще не все. Для облегчения доступа к месту подтяжки потребовалось немного изменить конфигурацию дренажных трубок (рис. 3).

В ходе дальнейшего анализа обнаружилось, что расход смазывающей и охлаждающей жидкости контролируется «в общем», то есть для всех трех плунжеров сразу. Но такой контроль не выявляет проблем со смазкой и охлаждением для каждого плунжера, что может привести к преждевременному отказу насоса.

Поэтому было решено модифицировать обвязку дренажных линий с использованием специальных трехходовых клапанов, исключающих запирание потока жидкости при переключении. Такая схема позволяет проследить расход охлаждающей и смазывающей жидкости через каждый плунжер отдельно.

Естественно, все изменения вносились контролируемо, в соответствии с существующим в компании процессом Management of Change (МОС).

Итак, факты показали, насколько полезен «поход в гемба» лидеров различных команд. Лидер – и именно Лидер с большой буквы! – обладает большим практическим опытом, глубоко понимает логику процессов и может помочь команде взглянуть на проблему по-новому.

Очевидно также, что Программа непрерывного совершенствования действует и что командная работа в ней особенно важна. Представители каждой дисциплины привносят в общее дело свои опыт, знания и навыки, повышают степень надежности оборудования, тем самым обеспечивая стабильность производства в нашей компании. Кроме этого, каждый сотрудник может способствовать повышению уровня безопасности, сокращению сроков выполнения работ и снижению затрат. Важно не останавливаться на этом пути, ведь мы сами строим наше надежное будущее.