Как удалось увеличить пропускную способность в 1,5 раза?

Благодарим пресс-службу НПО САТУРН за предоставление данного материала.

Обладает большим опытом в разработке и реализации проектов, и одним из них в рамках прохождения 1-й проектной практики стал проект под названием «Повышение пропускной способности участка разборки и дефектации».

Целью данного проекта является увеличение пропускной способности участка разборки и дефектации цеха № 51 в 1,5 раза в связи с увеличением объемов производства.

Для разработки и реализации проекта была организована рабочая группа, включающая основных специалистов из состава данного участка. На этапе диагностики и анализа проекта группой был составлен сетевой график в разрезе каждого изделия, построена карта потока создания ценности, диаграмма «спагетти», отобразившая материальные и информационные потоки, проведен хронометраж времени, определены точки разрывов и места, ограничивающие процесс.

При анализе схемы стали видны основные направления, требующие изменения, а именно:

- логистика процесса: промежуточная межоперационная комплектация узлов двигателя на участке разборки, вследствие чего происходит простаивание деталей и занимается рабочая площадь разборки;

- процесс взаимодействия разборки и дефектации двигателя: выявили, что к скоплению разобранных узлов (до 5 двигателей) и их пролеживанию приводит неритмичная работа участков, – такт разборки составляет 1 день, такт дефектации – 2 дня. Из данного анализа следует вывод, что необходимо увеличить пропускную способность участка дефектации как наиболее ограничивающую процесс;

- потери на этапе дефектации.

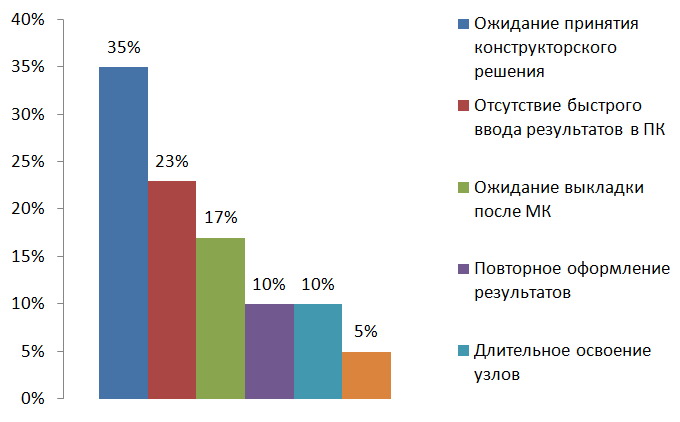

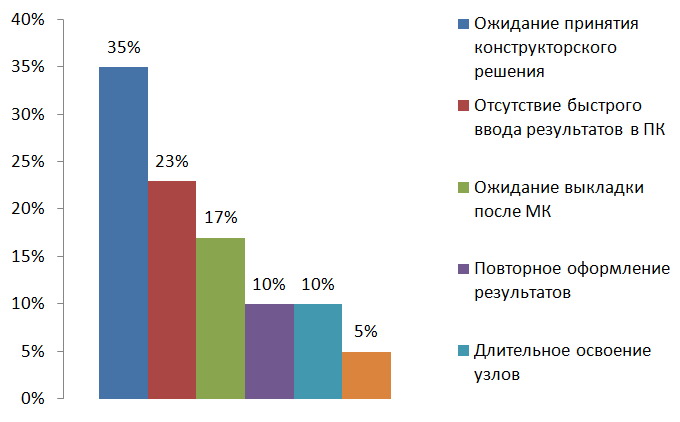

По итогам хронометража отобразили степень влияния на процесс каждого из них (рис. 1).

В ходе диагностики и анализа проекта рабочей группой были выполнены следующие мероприятия:

- составлен сетевой график в разрезе каждого изделия;

- построена карта потока создания ценности, диаграмма «спагетти», отобразившая материальные и информационные потоки;

- проведен хронометраж времени;

- определены точки разрывов и места, ограничивающие процесс.

По итогам разработки проекта был составлен план мероприятий, включающий основные блоки:

- организация процесса по принципу FIFO ( First In, First Out: «первым пришел — первым ушел»). Узлы с двигателя перемещаются на участок дефектации для дальнейшей работы в той очередности, в которой были разобраны. Отправка узлов с дефектации в механические цеха на ремонт осуществляется по такому же принципу;

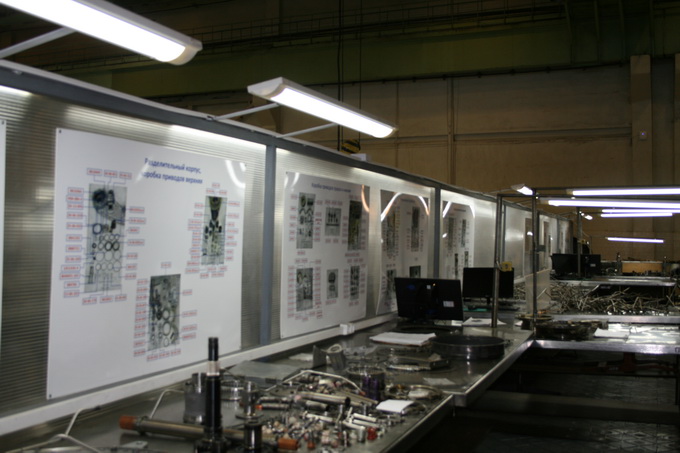

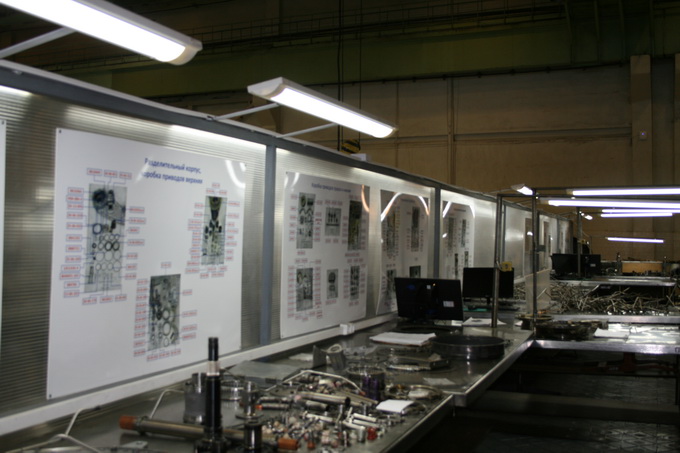

- разработка планировочного решения, которое заключается в разделении потоков дефектации двигателей по изделиям, а также организация рабочего места, оснащенного стеллажами для выкладки узлов, необходимой техникой для формирования документов и доской с визуализацией узлов (рис. 2);

- формирование фотоэталонов, позволяющих нам стандартизировать процесс выкладки узлов на стеллажах;

- оптимизация контрольных операций перед дефектацией.

Реализовав мероприятия, мы смогли достичь поставленных перед нами целей.

Так как процесс совершенствования является постоянным, дальнейшие усилия будут направлены на участок вывоза узлов в механические цеха для осуществления ремонта.

Александр Сухорученко