Начальник кузнечно-прессового корпуса № 2 НПО «Сатурн» Андрей Кукушкин рассказывает о том, что удалось сделать в рамках проекта по управлению эффективностью производства в подразделении, которое он возглавляет.

Благодарим пресс-службу НПО САТУРН за предоставление данного материала.

– Когда Вы пришли к пониманию необходимости заниматься повышением эффективности производства?

– О том, что назрела необходимость заниматься повышением эффективности производства всего корпуса в целом, понимание пришло в 2013 году, но был один вопрос: как это сделать, а главное – с чего начать? В 2010 году мы реализовали пилотный проект по повышению эффективности производства в связи с необходимостью в увеличении количества изготавливаемых двигателей SaM146 в два раза. Проект был нацелен на сокращение цикла изготовления лопаток компрессора изделия SaM146 и на повышение пропускной способности производственной группы, которая занималась исключительно производством штампованных заготовок. Этот проект затрагивал только одну производственную группу и не выстраивал системы по управлению эффективностью производства в целом. На этом узком месте были реализованы базовые ЛИНинструменты, которые дали определенные результаты, очевидные для работников и руководителей подразделения. Пилотировал проект старший мастер производственной группы.

– Идея проведения пилотного проекта принадлежала руководству корпуса?

– Нет. На тот момент на предприятии была сформирована служба по развитию производственной системы, которая осуществляла запуск проектов и методическое руководство внедрением подходов бережливого производства. Опыта выполнения проектов у нас в корпусе еще не было, хотя я и мой заместитель прошли

обучение по бережливому производству и ЛИН инструментам.

– Что стало причиной запуска проекта по управлению эффективностью производства корпуса?

– В связи с созданием ЦПК (центра производственных компетенций) возникла необходимость в разработке и внедрении системы по управлению эффективностью для достижения целевых показателей деятельности ЦПК «Лопатки компрессора», который включает заготовительное производство, механическую и электрохимическую обработку лопаток. Для этого необходимо было организовать многоуровневую систему управления эффективностью путем разработки и внедрения системы показателей и системы совещаний. Чтобы добиться результатов, было принято решение провести проект «Организация системы управления эффективностью ЦПК «Лопатки компрессора».

– Какое участие принимало руководство ЦПК в этом проекте? Кто входил в состав рабочей группы? Каково Ваше личное участие в проекте?

– Бережливое производство – это в первую очередь изменение философии мышления: поиск оптимальных путей решения поставленной задачи на основе комплексного анализа существующей ситуации, последующей выработки решений, разработка и реализация планов мероприятий с наименьшими затратами ресурсов. Кроме того, внедрение какихлибо изменений невозможно без активного вовлечения персонала. Поэтому гарантом проекта выступал заместитель директора производства. Была создана рабочая группа, в которую вошли руководители корпусов, входящих в ЦПК, в том числе и я. Наша задача была в каждом из подразделений разработать и внедрить систему управления эффективностью изготовления лопаток компрессора, начиная от получения заготовки и заканчивая передачей деталей заказчику. Что мы и сделали!

– Что удалось сделать в рамках проекта?

– Создавая систему управления эффективностью, очень важно помнить, что она должна быть сориентирована на каждый уровень организации для того, чтобы ответственность распространялась по всей иерархии. При этом это должна быть единая система, обеспечивающая взаимодействие специалистов разных уровней иерархии. Это обеспечивается при условии, если, вопервых, показать каждому исполнителю его роль и его заинтересованность в выполнении общих задач и достижении общих целей; вовторых, для каждого уровня определить свою систему показателей эффективности, формируемую в общем информационном поле; далее – на каждом уровне организовать обсуждение показателей эффективности и выявление причин отклонений этих показателей от целевых значении, а также реализовать процедуру, обеспечивающую свое временное доведение проблем до того уровня иерархии, на котором она может быть решена.

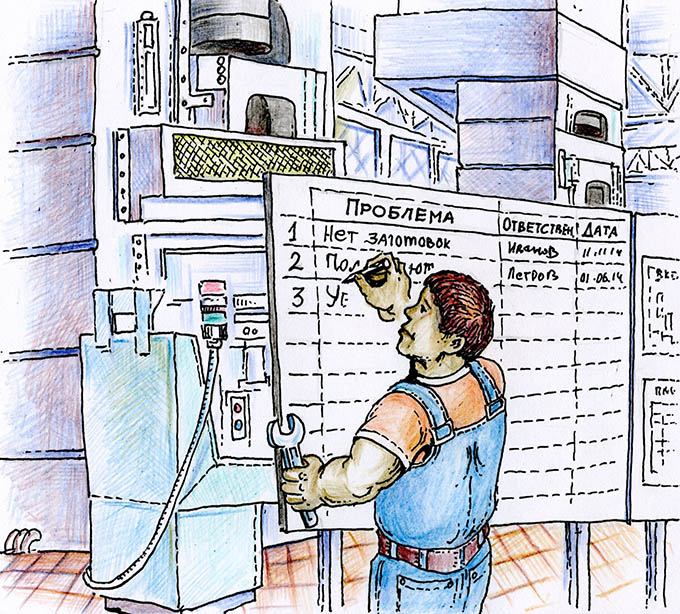

Если эти условия выполняются, то можно говорить о том, что процесс управления производством под контролем. Поэтому цель – не догонять (изготавливая «дефицит»), а работать на опережение, на основе прогноза. В рамках проекта мы разработали доски по управлению эффективностью в производственной группе и в корпусе, разместили их там, где проходят совещания. Затем организовали проведение совещаний непосредственно у доски таким образом, что те проблемы, которые лежат вне компетенции руководителя производственной группы, переходят на уровень выше, и их уже решает руководство корпуса, если руководитель корпуса не в силах решить какуюлибо проблему, он докладывает о ней руководителю ЦПК. На решение каждой проблемы отводится определенное количество времени, за которое руководитель либо сам ее устраняет, либо принимает решение о передаче на уровень выше.

– На какой стадии сейчас находится система по управлению эффективностью в корпусе № 2?

– В настоящее время все оперативные совещания проводятся непосредственно у доски, на которой по представленным показателям наглядно видны объем выполненных работ и выработка на одного работающего в режиме реального времени. По динамике показателей можно судить о проблемах, сдерживающих движение вперед, анализировать ситуацию и принимать необходимые решения.

– А как прошел 2013 год? Какие задачи Вам удалось решить за прошедший период?

– Главный результат 2013 года – создание системы по управлению эффективностью производства и получение важного для нас опыта. После проведения ряда мероприятий в корпусе выросли объемы производства на 40 %, выработка на одного рабочего увеличилась на 37 н/час.

– Оценивая итоги выполнения проекта в 2013 году и первой половине 2014 года, что Вы можете оценить как несомненный успех, и какие задачи остались нерешенными?

– Успех – это организация системы совещаний, 1й уровень – в производственной группе, 2й уровень – в корпусе, а 3й уровень – в ЦПК. Информация на доски оперативного управления всех уровней поступает из первых уст, постоянно обновляется. Непосредственно у доски обсуждаются результаты работы группы, корпуса, вносятся при необходимости коррективы. Присутствие на совещаниях руководителя ЦПК позволяет выносить проблемы на уровень выше, тем самым решение происходит гораздо быстрее.

– Спасибо. Удачи!

Наталья Румянцева