Как сотрудники Кольской ГМК сообща повышают эффективность компании.

В Кольской ГМК подвели итоги конкурса на лучшую малую инициативную группу за четвертый квартал 2024 года. Сотрудники представили экспертам семь проектов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Проактивные сотрудники презентуют идеи, которые приняты к реализации или уже воплощены в жизнь. Напомним, сотрудники Кольской ГМК объединяются в малые инициативные группы (МИГ) для решения производственных вопросов на рабочих местах с 2019 года. С тех пор ежеквартально для дополнительной мотивации проводят соответствующий конкурс, где участники защищают проекты перед экспертной комиссией.

— Из раза в раз уровень проработки проектов и предложенных решений качественно повышается, из-за чего оценивать работы становится очень сложно. И это не только мое мнение, а мнение всех членов жюри. Нас также крайне радует, что сотрудники не теряют энтузиазма и продолжают объединяться в группы, чтобы сообща решать производственные вопросы. Отдельно хочется акцентироваться на том, что с каждым разом становится все больше кросс-функциональных проектов, в которых сотрудники из разных подразделений объединяются для решения общих задач, направленных на повышение эффективности компании, — рассказал директор департамента развития производственной системы Кольской ГМК Сергей Щербаков.

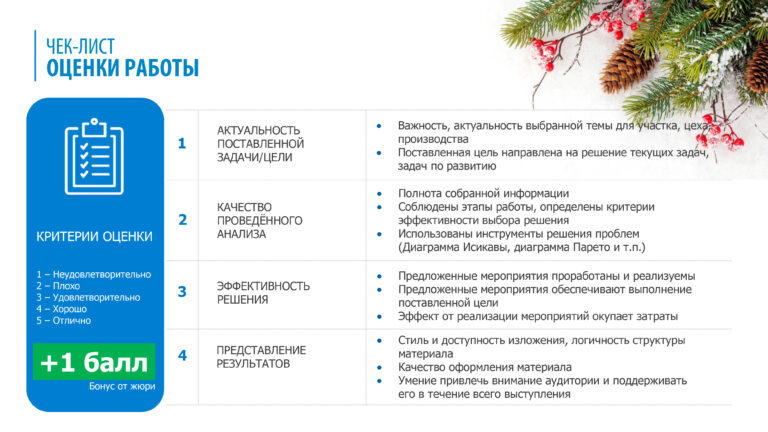

На звание лучшей малой инициативной группы за четвертый квартал 2024 года претендовали семь команд. Свои проекты команды представили руководителям компании. Эксперты оценивали актуальность и эффективность решения, качество проведенного анализа и достигнутые результаты.

По итогам конкурса первое место завоевали авторы проекта «Повышение эффективности распределения потоков цветных и драгоценных металлов в контуре химико-металлургического цеха». Команда придумала, как минимизировать так называемое «заражение» цветными металлами кека первой стадии и всей последующей схемы. Благодаря этому удалось не только повысить качество продукта, но и снизить расходы электроэнергии, пара, используемых в технологическом процессе материалов. Общий эффект оценивается в 21,9 млн рублей.

— Мы с коллегой реализовывали проект по сокращению расхода серной кислоты на переделе сульфатизации. В ходе него решили разделить потоки кека первой стадии и кека орошения газоходов и увидели, что это невероятно эффективно. Стали работать над этим дальше, — рассказал Kn51 старший мастер отделения переработки концентраторов драгоценных металлов химико-металлургического цеха Алексей Корнев.

Опытно-промышленные испытания начали в июне 2024 года.

— Мы придумали, как повышать эффективность технологии химико-металлургического цеха по разделению цветных и драгоценных металлов. Всего за полгода испытаний новой схемы нам удалось изъять 7 тонн меди и никеля, которые являются ненужными примесями для нас и целевыми металлами для других подразделений, — отметил Алексей Корнев.

Производственник отмечает, что победа в конкурсе МИГ для него не так важна, как достигнутые результаты.

— Мне было интересно поднять качество продукции. Кроме того, мы еще сократили выбросы парниковых газов, что положительно влияет на экологическую обстановку, — подытожил Алексей Корнев.

Второго места удостоена команда, представляющая проект «Рациональное использование трудовых ресурсов». Неравнодушные сотрудники рассмотрели возможность организации дистанционного взвешивания грузов посредством видеоконтроля и удаленного доступа из центрального здания контрольно-аналитического центра.

— Один вопрос был связан с тем, что существовала бригада, где нерационально использовалось рабочее время. Для меня, как руководителя, крайне важно, чтобы работа была распределена между коллективом равномерно, чтобы отсутствовали «авралы» у одних сотрудников и «простои» у других. С помощью анализа процесса мы увидели, как можно оптимизировать работу и сделать все достаточно эффективно, — рассказала Kn51 начальник участка технического обеспечения и управления качеством контрольно-аналитического центра Виктория Иванова.

На реализацию проекта у энтузиастов ушло больше года.

— Изначально рабочее место бригады контролеров отдела технического контроля находилось в отдаленном месте — на станции Кумужье транспортного цеха. Там сотрудник выполнял взвешивание поступающих и отгружаемых грузов. Т.к. процесс не имеет четкого графика, ему буквально приходилось ждать, когда работа к нему «придет». Он также периодически осуществлял опробование угля, для этого приходилось преодолевать маршрут по всей территории промплощадки. Были одни сплошные потери. Теперь рабочее место располагается в самом контрольно-аналитическом центре. Взвешивается все посредством удаленного доступа – не нужно никуда ездить, а для осуществления сплошного входного контроля угля не приходится передвигаться по всей территории промплощадки. Удалось высвободить одного сотрудника и перевести его в бригаду приемочного контроля нового продукта – сульфата никеля, — пояснила Виктория Иванова.

Третье место заняли авторы проекта «Возврат воды», представляющие центр энергообеспечения.

Все призерам — денежное вознаграждение из призового фонда конкурса. Также, по уже сложившейся предновогодней традиции, жюри дарили персональные подарки участникам конкурса, что делает конкурс, завершающий год, немного особенным.

Следующий конкурс состоится ориентировочно в начале марта 2025 года.

Текст и изображения Kn51.ru