Как снизить стоимость одной скважины на 33 миллиона рублей и ускорить ее строительство почти на треть, оптимизируя организационные процессы? В «Газпром нефти» добились таких результатов на месторождениях в ХМАО и ЯНАО, внедрив кластерный метод освоения углеводородов.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Технология кластерного бурения неплохо известна в нефтяной отрасли. Этот метод меняет не сами операции, а лишь последовательность их выполнения. При этом он имеет ряд ограничений, которые не допускают его повсеместное использование. Тем не менее рабочей группе удалось подобрать для него оптимальные условия и достичь отличных результатов в повышении производительности.

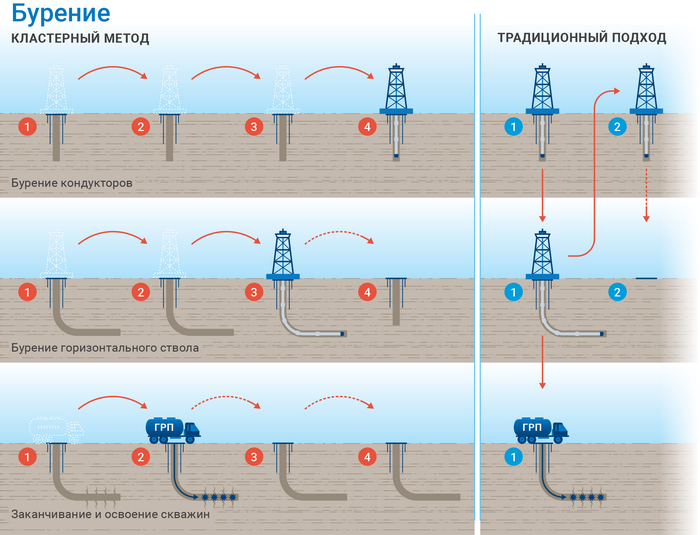

Если кратко описать традиционную схему строительства скважины и ввода ее в эксплуатацию, она выглядит следующим образом: бурение вертикального (наклонно-направленного) ствола, затем — горизонтального, проведение на скважине гидроразрыва пласта (ГРП) или других операций, необходимых, чтобы получить запланированный приток нефти, и, наконец, запуск скважины. К бурению следующей скважины буровой станок приступает не раньше, чем закончит с первой. Отличие кластерного метода в том, что каждая из перечисленных операций проводится сразу на группе из четырех или более скважин: буровая установка одним инструментом и с применением одного типа раствора сначала бурит подряд четыре наклонно-направленных ствола, затем возвращается на первую скважину и приступает к строительству горизонтальных участков уже с использованием другого бурового инструмента и типа раствора. На следующем этапе на вновь пробуренных скважинах также последовательно проводится операция гидроразрыва пласта. Только потом все скважины кластера передаются в эксплуатацию.

Именно в смене последовательности операций и их типизации кроется преимущество кластерного метода перед традиционным подходом. Выполнение одной и той же операции подряд на нескольких скважинах одной кустовой площадки позволяет буровой бригаде сократить время на безметражные работы, то есть работы, не связанные непосредственно с углублением скважины. Время экономится на смене бурового инструмента, перемонтаже противовыбросового оборудования (ПВО), подготовке бурового раствора.

Затраты на проведение ГРП также снижаются: специалисты заранее готовят необходимые объемы проппанта и бурят скважину для водозабора. Флот прибывает к назначенному времени и проводит операции практически одновременно, что сокращает время простоя техники. По сути, специалистам требуется только перебросить трубу, по которой закачивают жидкость, от одной скважины к другой.

Впрочем, у кластерного подхода есть свои ограничения. Сегодня при кластерном методе бурится 4–5 скважин и оценивается возможность увеличения количества скважин в кластере до 10. Хотя количество скважин в кластере теоретически можно увеличивать сколько угодно, с какого-то момента эффективность начнет снижаться: получаемый выигрыш сократится из-за потерь от более позднего ввода в эксплуатацию первых скважин кластера.

Еще одним ограничением может стать сложная геология на участке. В этом случае каждая новая скважина уточняет строение пласта и позволяет при необходимости скорректировать траекторию и расположение следующих. Очевидно, что делать «скважины-полуфабрикаты» в этом случае неэффективно.

Не подходят для кластерного метода и некоторые типы буровых установок: самоходные, мобильные или стационарные. Для быстрого передвижения от скважины к скважине оптимальным выбором становятся эшелонные установки, двигающиеся по кустовой площадке по направляющим.

Андрей Накрайников, директор по бурению и внутрискважинным работам «Газпромнефть-Хантоса»:

— В любом сложном технологическом проекте максимальная эффективность достигается за счет синергии всех элементов. При проведении опытных работ по проекту «Кластерный ввод запасов» на Южно-Приобском месторождении был дополнительно применен оптимизированный дизайн скважины, что позволило нам значительно сократить сроки строительства. За счет перехода на облегченную конструкцию скважины удалось снизить металлоемкость и совокупную стоимость бурения.

В 2020 году «Газпром нефть» провела опытно-промышленные работы по внедрению кластерного метода на одной из кустовых площадок Южно-Приобского месторождения в ХМАО. Предварительные результаты показали ускорение работ на 35% в сравнении с традиционным подходом, а снижение затрат на строительство одной из скважин составило почти 33 млн руб. Таких показателей специалисты достигли благодаря объединению кластерного метода с оптимизацией конструкции скважин в рамках технологического проекта «Оптимизированный дизайн».

Оптимизированный дизайн

В основе проекта «Оптимизированный дизайн» лежит подбор оптимального набора технологий для конкретных геологических условий отдельной скважины. Он может включать в себя изменение конструкции скважины, например уменьшение количества обсадных колонн, использование новых буровых растворов и их рециклинг, применение современного оборудования заканчивания скважин и так далее.

Улучшились показатели и гидроразрыва пласта. На скважинах поочередно проводилось до четырех операций ГРП с закачкой 90 тонн проппанта в сутки. Выработка флота ГРП при стандартном подходе — 2 операции в сутки. Во время испытаний кластерного метода в 2 раза меньше времени уходило на подготовку жидкости и техники для проведения гидроразрыва, а перевести каждую скважину в эксплуатацию удалось на три дня быстрее, чем при проведении ГРП на четырех скважинах при обычном подходе. Дополнительные положительные эффекты связаны с сокращением потерь времени на переезды бригад капитального ремонта и партий геофизических исследований скважин.

По итогам пилотного проекта использования кластерного метода на Южно-Приобском месторождении специалисты смогли на 44 дня снизить срок полного цикла строительства четырех скважин, от начала бурения первой до проведения ГРП на четвертой. В отличие от традиционного подхода стоимость цикла строительства снизилась на 20%, а сроки выхода на режим добычи последней скважины в кластере сократились на 40%. Проектная команда рассматривает возможность повышения эффективности строительства и освоения скважин за счет сокращения расстояния между ними до 5 метров и увеличения количества скважин в кластере до 8–10.

Уже сейчас кластерный метод апробируется и на других активах компании: испытания прошли в Ноябрьском регионе. «Мы выбрали для эксперимента Крайнее месторождение, где геологические условия позволяют применить кластерный метод. Было пробурено 5 скважин с четырехколонной конструкцией. Полученные результаты подтвердили эффективность метода. Уже в 2021 году мы запланировали строительство двух кустовых площадок с бурением на каждой до четырех скважин по кластерному методу», — подчеркивает руководитель Центра управления бурения «Газпромнефть-Ноябрьскнефтегаза» Тагир Калимуллин.

Также в 2021 году специалисты проектной команды планируют развивать применение кластерного метода на 10 кустовых площадках месторождения имени Александра Жагрина в ХМАО, следом подобные работы стартуют и на активах «Славнефть-Мегионнефтегаза».

Текст: Дмитрий Вишняков

Фото: Стоян Васев

Инфографика: Алексей Столяров