Первой фазе проекта Мини-Т – год!

Благодарим редакцию корпоративной газеты «Силовые машины» за предоставление данного материала.

Первой фазе проекта Мини-Т – год! Отличный повод, чтобы подвести итоги начального периода и рассказать о лучших внедренных практиках.

Мини-Трансформация (далее – "Мини-Т") – формат проведения проектов по изменению и улучшению существующих бизнес-процессов и процедур с целью выявления и устранения потерь, и выхода на ожидаемый уровень эффективности.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

На ЛМЗ внедрили недельное планирование, что позволило сбалансировать загрузку производства, наладить своевременную подготовку конструкторско-технологической документации и инструмента, обеспечить осведомленность о предстоящей работе мастеров, начальников участков и операторов станков, на рабочих местах которых также размещаются производственные графики. Внедрение инструмента курировал сотрудник дирекции планирования производства, который помог проанализировать загрузку и ее возможное перераспределение.

На участке заливки баббитового слоя 201 цеха ЛМЗ осуществлен комплекс мер для повышения уровня качества производства, в результате показатель приемки продукции с первого раза вырос в 2022 году с 43,5 до 59,4% (+16%). Улучшения продолжаются, цель – 70%. В частности, отработан процесс по НИОКР в части наплавки баббита аргонно-дуговым способом, как альтернатива классическому методу.

В комплексе технологического оснащения КТЗ установлена интерактивная схема расположения сотрудников. Проблему местонахождения конкретного станка или сотрудника решили с помощью создания схемы их расположения. Схему обновляют ежедневно с учетом загрузки и присутствия работников. Теперь и руководство цеха, и сторонние посетители могут легко найти работника и нужный станок.

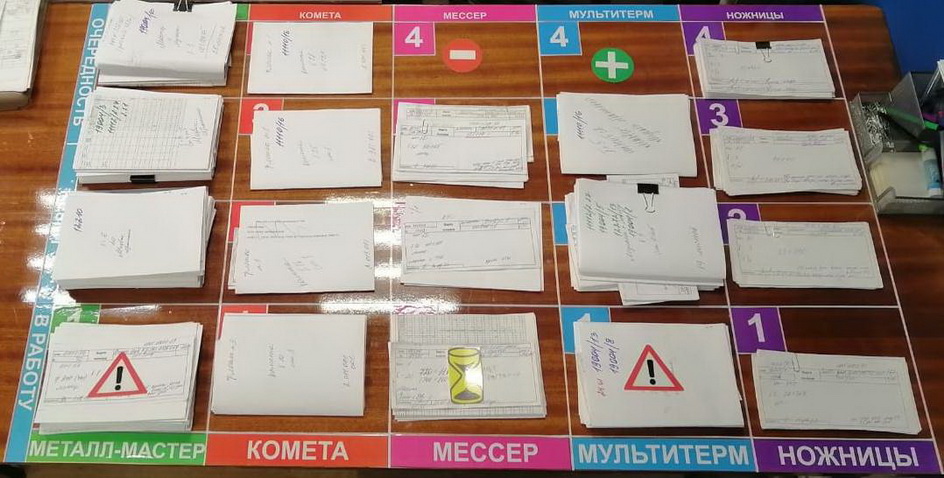

На сварочном участке сварочно-механического цеха КТЗ не достигали целевых показателей выработки из-за поступления продукции не в комплектах и отсутствия четкой последовательности изготовления. Для решения проблемы с цеховыми дефицитами была организована канбан-доска. Этот инструмент бережливого производства помогает своевременно отрабатывать недостающие «горячие позиции» для сварочного участка от механического и заготовительного участков цеха.

На ЛМЗ в Механосборочном цехе для сбора информации и облегчения учета статистики вопросов, требующих решения, разработан и внедрен чек-лист реестра проблематики цеха в электронном виде.

Использованные электронные решения (в т.ч. QR-код для быстрого перехода к форме, возможность автоматической синхронизации с таблицей Excel, визуализация данных с помощью MS Power BI и Google Data Studio) позволяют оперативно обрабатывать и удобно представлять данные.

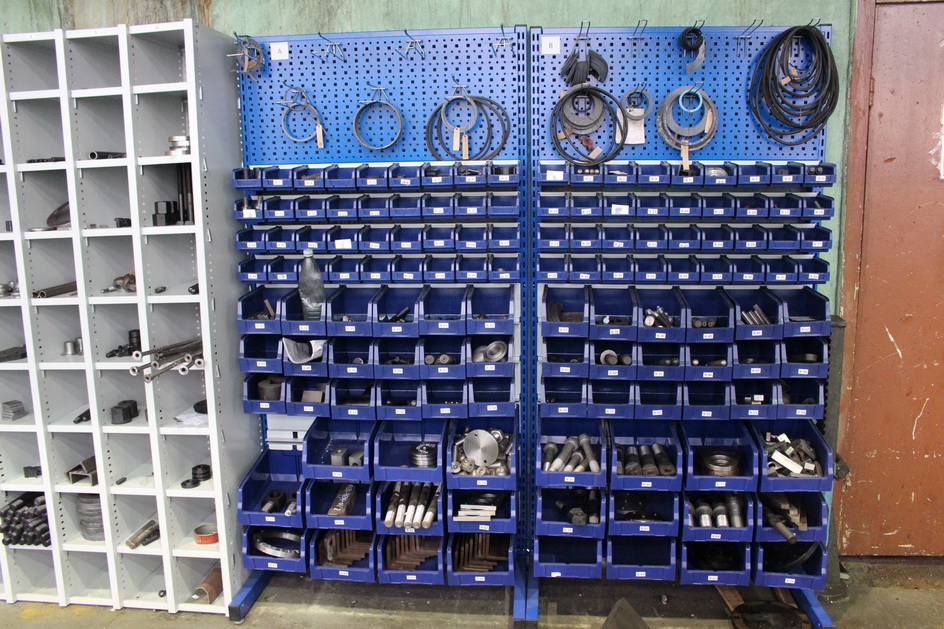

На КТЗ в комплексе технологического оснащения организовали адресное хранение компонентов на сборочном (оптимальном) участке. Это решило проблему долгого поиска необходимых деталей, которые ранее складировались возле станка вместе с документами, а также износа бумажных носителей – теперь документация хранится на отдельном стеллаже, номер ячейки совпадает с соответствующим комплектом документов. Реализация данной практики позволила сократить временные потери, связанные с поиском инструмента на 30%.

На ТКЗ на смену бумажным журналам предъявления продукции пришла единая электронная база. Теперь сотрудникам больше не надо перемещаться по производству для заполнения бумажного журнала, а собирать статистику сдачи продукции и потом ее анализировать стало проще.

В цехе тихоходных турбин ЛМЗ разработан регламент по работе с инструментом, по которому распределены зоны ответственности между мастерами, рабочими и сотрудниками отдела технического планирования производства (ОТПП). Оптимизация работы ОТПП за счет формирования помесячного плана работы станков, а также организация выдачи и внешняя сборка избавила от временных потерь на поиск необходимого инструмента.

В цехе № 15 «Электросилы», чтобы исключить простои из-за возможного прерывания цепочки поставок, внедрены и успешно функционируют «супермаркеты» – накопители полуфабрикатов. Такой механизм обеспечивает бесперебойную загрузку рабочих мест и повышает пропускную способность гидростатической опрессовки стержней турбо- и гидрогенераторов на участке «Микафил».

На заготовительном участке трубно-кузнечного цеха ТКЗ появилась новая канбан-доска – она позволяет эффективно распределять заказы между газорезательными машинами и ножницами. В прошлое ушла ситуация, когда одно оборудование было перегружено, другое простаивало, а персонал в стопках бумаг искал необходимые эскизы деталей. Теперь все визуализировано: загрузка станков и необходимость их техобслуживания, объем работы для конкретного оператора, особо важные проекты.

Для оптимизации цикла установки дисковых фрез весом до 100 кг на портально-фрезерном станке на ЛМЗ в цехе тихоходных турбин применили специальное приспособление, за счет чего среднее время замены фрезы снизилось с 16–42 минут до 11–32, кроме того, отпала необходимость привлекать стропальщика. Рассматривается заказ второго приспособления с доработкой под другие дисковые фрезы, что еще больше ускорит процесс замены инструмента и увеличит производительность станка за счет сокращения простоев.

Во всех цехах, прошедших через проект Мини-Т, внедрен Инфоцентр для своевременного выявления и решения возникающих проблем. В ходе ежемесячных мероприятий с участием начальника цеха и руководителей смежных функциональных служб с помощью различных метрик представляются цеховые показатели и результаты, рассматриваются механизмы кросс-функционального взаимодействия для решения проблем, мешающих цеху выполнить производственный план. Такой подход дает наглядные и удобные инструменты для контроля ситуации, оптимизирует работу, повышает цеховую выработку и выполнение производственного плана точно в срок.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Хамит ФАТТАХОВ, директор по постоянному совершенствованию производства – заместитель директора «Электросилы» по развитию производственной системы:

– Реализация проектов в 40 цехах с привлечением около 600 сотрудников – это очень высокий темп и большое достижение, напрямую влияющее на наши ключевые производственные показатели – OTIF и выработку цехов. Но первая фаза программы Мини-Т в производстве – только трамплин для постоянного совершенствования, все только начинается. Сейчас на ЭЛС, ЛМЗ, КТЗ стартовала уже вторая фаза программы, в которой мы оптимизируем поток основных изделий и нацелены на достижение показателей по выпуску необходимого количества продукций точно в согласованный с клиентами срок. Уверен, результат от программы будет значительным – и он виден уже сейчас.

Елена Евтешина