Статья из архива альманаха «Управление производством».

Любая деятельность по совершенствованию бизнес-процессов, устранению потерь и повышению эффективности требует, в первую очередь, полного понимания: в чем состоит проблема? Нанесение точечных ударов по первопричинам несоответствий всегда эффективнее действий наугад без четкого понимания, с чем вы имеете дело. Какие инструменты могут помочь выявить коренные причины проблем на производстве?

Даже на самом совершенном производстве с разной периодичностью могут возникать проблемы: в продукции выявляется дефект, разработчики не укладываются в сроки, доставка приходит с опозданием. Если компания привыкла работать в аварийном режиме, устраняя возникающие проблемы без глубокого анализа их причин (даже если она делает это быстро и успешно), то проблемы эти будут возникать регулярно.

Главная опасность при реализации программы устранения потерь в процессах – неверное определение их источников. Но проблема в том, что анализ и совершенствование процессов всегда требуют ресурсов и связаны со значительной долей риска и неопределенности. К счастью, современные производители имеют в своем распоряжении целый набор различных инструментов выявления и устранения коренных причин потерь на производстве.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Метод «5 Почему» направлена на определение первопричины выявленного несоответствия через поиск ответа на вопрос, «почему это происходит». Каждое следующее «Почему?» задается в ответ на полученное пояснение. Название методики условно: вопрос может задаваться более пяти раз, однако в среднем уже после пяти можно прийти к желаемому результату и определить коренную причину.

Пример применения метода «5 Почему» на Ульяновском автомобильном заводе:

| Почему? | Ответ (причина) |

|---|---|

| 1. Почему станок остановился? | Сгорел плавкий предохранитель |

| 2. Почему плавкий предохранитель сгорел | Станок перегружен |

| 3. Почему станок перегружен? | Режущий инструмент плохо режет |

| 4. Почему режущий инструмент плохо режет? | Давление насоса СОЖ упало |

| 5. Почему давление упало? | Насос засорился |

| 6. Почему насос засорился? | В насос попадает стружка |

| 7. Почему в насос попадает стружка? | Насос не имеет сетчатого фильтра |

| Почему? | Ответ (причина) |

|---|---|

| 1. Почему остановилась линия? | Обнаружен дефект в обрабатываемом изделии |

| 2. Почему возник дефект? | На обработку было подано одновременно два изделия |

| 3. Почему было подано одновременно два изделия? | Две заготовки не были разъединены |

| 4. Почему две заготовки не были разъединены? | На предыдущем процессе использовали сверло не того размера |

| 5. Почему на предыдущем процессе использовали сверло не того размера? | Сверла хранятся в беспорядке, и оператор взял сверло не того размера |

| Почему? | Ответ (причина) |

|---|---|

| 1. Почему сборка вышла из-под контроля? | Сборочные единицы не сопрягаются друг с другом |

| 2. Почему сборочные единицы не сопрягаются друг с другом? | Фланец оказался большего диаметра |

| 3. Почему фланец оказался большего диаметра? | Замер фланца был произведен не точно |

| 4. Почему замер фланца был произведен не точно? | Измерительный инструмент не был откалиброван |

| 5. Почему измерительный инструмент не был откалиброван? | Не было ответственного за калибровку инструмента |

NB! Следует принимать и записывать все представленные в ходе мозгового штурма ответы; впоследствии неверные будут исключены. Для каждой причины (где это возможно) следует разработать пакет корректирующих мероприятий, обязательно установив сроки и ответственных за выполнение лиц.

Преимущества метода:

Пример заполнения формы метода «5 Почему»

Описание проблемы: Деталь не соответствует геометрическим размерам

Анализ коренной причины (примените «5 Почему»)

Почему? Деталь не соответствует геометрическим размерам

Неисправно оборудование

Почему? неисправно оборудование

Заклинили подшипники

Почему? заклинили подшипники

Смазка подшипников была недостаточна

Почему? была недостаточная смазка подшипников

Масляный насос не подавал достаточно смазки

Почему? насос не подавал достаточно смазки

Вход насоса забился металлической стружкой

Коренная причина Вход насоса забился металлической стружкой

Корректирующие действия

| Мероприятие | Ответственные | Дата выполнения |

|---|---|---|

| 1. Сменить подшипники | механик участка | XX.XX.XXXX |

| 2. Установить периодичность смазки подшипников | главный механик | XX.XX.XXXX |

| 3. Удалить из входа насоса металлическую стружку | механик участка | XX.XX.XXXX |

| 4. В графиках ППР предусмотреть дополнительное ТО насоса с целью устранения металлической стружки | главный механик | XX.XX.XXXX |

Любая проблема состоит из «видимой» и «невидимой» сторон. Видимая сторона – это проявления проблемы, а ее истинная причина, как правило, скрыта. Методика решения проблем «одна за одной» направлена на выявление первопричины несоответствий через экспериментальную проверку гипотез. Первый этап проведения методики заключается в том, что команда выдвигает гипотезы, объясняющие возникновение несоответствия, после чего создаются условия, при которых проблема может повториться, и проводятся эксперименты, направленные на определение истинности гипотезы. После чего проводится оценка результата: исчезла проблема или нет? Путем рассмотрения и проверки различных гипотез «одна за одной» определяется коренная причина проблемы.

Шесть шагов решения проблемы:

NB! Для успешного применения методики важно фиксировать на листе бумаги или специальном бланке весь ход процесса построения гипотез, проведения экспериментов, выводы, сделанные по их итогам и т.д.

Преимущества методики:

Пример:

Управляющий комитет ПС на площадке средних рядных двигателей ЯМЗ-530 Ярославского моторного завода «Группы ГАЗ» был посвящен методике решения проблем «одна за одной» на примере одного из самых нестандартных проектов. Группе руководителей предложили задачу: почему некоторые автовладельцы, хотя и крайне редко, жалуются на течь масла из двигателя? Один из дефектных двигателей был представлен для исследования. В ходе анализа проблемы руководители выдвинули несколько гипотез.

Первое предположение касалось несоответствия затяжки трубки подачи масла конструкторской документации. Однако эксперимент не выявил отклонений. Затем была проведена проверка, не отступают ли от технологического процесса слесари, но и здесь убедились: работники на сборочном конвейере действуют строго по правилам, а проблема оставалась.

Тогда один из членов проектной группы выдвинул гипотезу, что сама трубка подвода масла не соответствует конструкторской документации. Была проведена проверка детали с проблемных двигателей на контрольном приспособлении: действительно, трубка оказалась от другой модификации мотора. Возник вопрос: как она туда попала? Именно человеческий фактор стал слабым звеном – работники на складе путали трубки разных видов из-за их внешней схожести.

Тут же был разработан план корректирующих мероприятий. В первую очередь введена цветная маркировка трубок, на складе были разделены места для хранения трубок разных видов, а на сборочном конвейере вывешена визуализация изделий. На организацию доставки трубок по тянущей системе жестко под закладку и остальные мероприятия определили срок – месяц. И наконец, сформулировали стратегическое решение, которое должно исключить корень проблемы, – унифицировать трубки. К этому уже подключились конструкторы. Так руководители по методике «одна за одной» устранили редкий, но досадный дефект.

Дмитрий Шеполухин, директор по ПС ПАО «Автодизель» (ЯМЗ): «Ключевым моментом обеспечения качества является то, что оно создается на конкретных рабочих местах, и решить проблему возможно только на рабочем месте с помощью эксперимента. Методика решения проблем «одна за одной» как нельзя лучше позволяет найти коренную причину и предупредить возникновение и распространение дефекта».

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

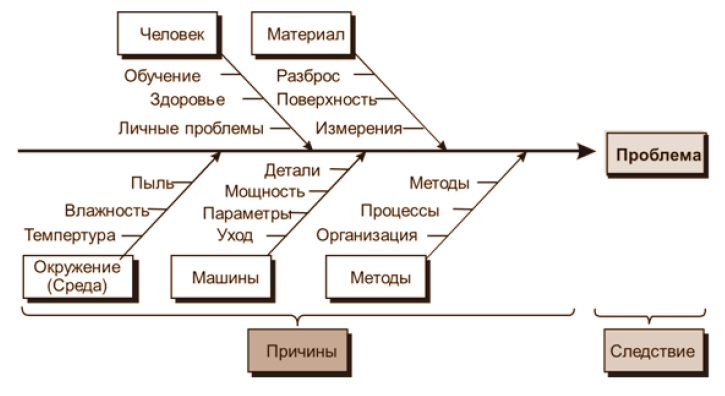

Диаграмма Исикавы, или причинно-следственная диаграмма, относится к одним из самых известных графических методов анализа и построения причинно-следственных связей в рамках методологии Бережливого производства. Была разработана в начале 1950-х годов химиком Каорой Исикавой и названа позже его именем. Иногда ее называют диаграмма «рыбья кость» из-за внешнего сходства с рыбьим скелетом.

Первоначально методика применялась в рамках менеджмента качества для анализа проблем качества и их причин, но сегодня с ее помощью может быть решен широкий спектр конструкторских, технологических, технических, экономических, организационных, социальных, управленческих и других задач.

Суть подхода состоит в дифференцировании возможных причин проблемы по своему влиянию. Каждая из основных причин может быть в свою очередь разделена на более мелкие причины, которые соответственно могут разбиваться на еще более мелкие. Обсуждение проходит в рамках групповой (командной) работы при «мозговом штурме».

Построение диаграммы Исикавы происходит по следующему алгоритму:

1. Формулировка проблемы. Составление диаграммы начинается с внесения основных величин влияния: исходный пункт – это горизонтальная стрелка, направленная вправо, в острие которой размещают четко сформулированную проблему. К линии под наклоном стыкуют стрелки основных причин влияния на проблему.

2. Отображение факторов, влияющих на объект анализа, осуществляется следующим образом: к основной горизонтальной линии подводятся первичные стрелки-факторы, к которым, в свою очередь подводят стрелки-факторы второго порядка (влияющие на первичные) и т. д. до тех пор, пока все выявленные факторы не будут включены в диаграмму. Таким образом получают более мелкое разветвление. Последней стрелкой среди факторов обозначают «Прочие», так как всегда могут остаться неучтенные факторы.

Одним из способов группировки факторов является «6M’s+E», где к основным влияющим факторам относятся:

Man (влияние человека).

Machine (влияние оборудования).

Method (влияние методов работы).

Materials (влияние материалов, сырья, заготовок).

Measurement (влияние измерительной системы).

Management (влияние менеджмента).

Environment (влияние окружающей среды).

Важно помнить, что возможные факторы не ограничиваются вышеперечисленными, могут быть и другие, более точно характеризующие объект анализа. Но эта модель дает основу для анализа и может использоваться на начальном этапе работы. В каждом конкретном случае Диаграмма Исикавы будет выглядеть по-разному.

3. Проверка полноты заполнения. Необходимо убедиться, действительно ли учтены все возможные причины. Посредством визуализации могут легко обнаружиться и другие.

4. Выбор наиболее реалистичных предположений о причинах. Не обязательно все факторы, включенные в диаграмму, будут оказывать сильное влияние на изучаемый объект. Потенциальные причины оцениваются в отношении степени их влияния на проблему. Затем устанавливается перечень причин с наибольшей реальной степенью влияния.

5. Проверка самых вероятных установленных причин на достоверность: посредством опроса специалистов в заключении анализируется, были ли выявлены истинные причины проблемы.

Рис. 1. Построение диаграммы Исикавы.

NB! Перед применением метода необходимо определить состав команды и ответственного за руководство и координацию работ.

При изображении Диаграммы Исикавы важно обеспечить соподчиненность и взаимозависимость факторов. Для лучшей визуализации наименование факторов рекомендуется располагать в горизонтальном положении, параллельно центральной оси, независимо от наклона каждой стрелки; целесообразно названия объекта анализа и первичных факторов (групп факторов) поместить в прямоугольник.

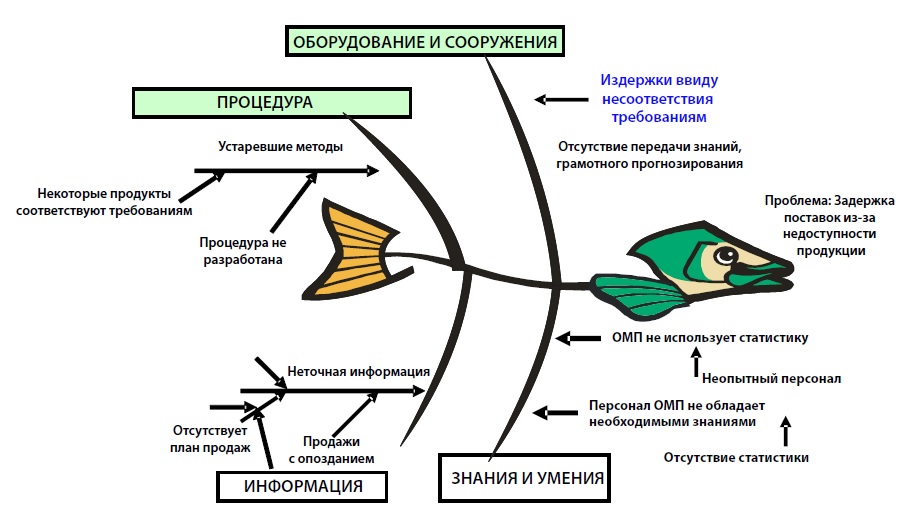

Рис. 2. Определение первопричин задержки поставок, вызванных недоступностью товара

Преимущества методики:

Современные производители действуют в крайне конкурентной среде, в которой скорость принятия решений имеет огромное значение. Но поспешность – враг успеха. Если действовать слишком быстро, велик риск ошибки, а в случае с устранением выявленных на производстве узких мест и несоответствий это значит потерять время, деньги, не решив – а возможно, и усугубив – проблему. Для того чтобы не действовать вслепую и не допустить ошибок, инструменты и методики, позволяющие избегать поверхностного подхода, предлагающие возможность смотреть в корень проблемы и определять ее истинную причину, должны быть в арсенале любого управленца.

Текст: Наталья Коношенко. Изображение ru.freepik.com

Материал подготовлен на основании данных: