Вот я и добрался до этой темы. Меня всегда поражало, как люди относятся к отчету, как к некоему монстру, с которым необходимо сражаться, и что это так сложно и утомительно. Наверно всё так и есть, когда готовятся различные квартальные, полугодовые и годовые финансовые отчеты. Однако здесь речь пойдёт не о них.

Ага, тут- то глаза и расширились. Ежедневный???? Да что это за мракобесие, что за пережитки прошлого? А если взглянуть под другим углом и посмотреть на этот самый отчет, как на инструмент повышения эффективности? Ну, всё хватит вопросов, перейдём к ответам.

И так, у нас есть компания «Н» и процесс «К», к примеру. В нашей с Вами компании «Н» пока нет собственной производственной системы и даже нет знаний по основам производственной системы «Тойота». Может быть, кто-то где- то и читал книжки по бережливому производству и т.п. литературу, а вот системы нет. В такой ситуации, для повышения эффективности отдельно взятого процесса «К» в нашей компании, можем использовать ежедневный отчёт. Мы выбрали процесс, что нам необходимо сделать в первую очередь? Оценить текущую ситуацию. Для этого мы наблюдаем за процессом «К» и фиксируем наши наблюдения в этом самом ежедневном отчете. Таким образом, он превращается из отчета в срез текущего состояния. Как только у нас есть понимание, что у нас и как в нашем с Вами процессе, мы можем описать проблемы и проанализировать их причины. Опять же с фиксацией в нашем ежедневном документе. Детализировать все данные мы можем по мере углубления в этот отчет.

В итоге у нас получается, что-то типа отчета в формате А3. Знаете, есть такой инструмент у японцев. Так вот, этот отчет содержит визуализацию, оцифровку и выделение проблем и предложений по их решению.

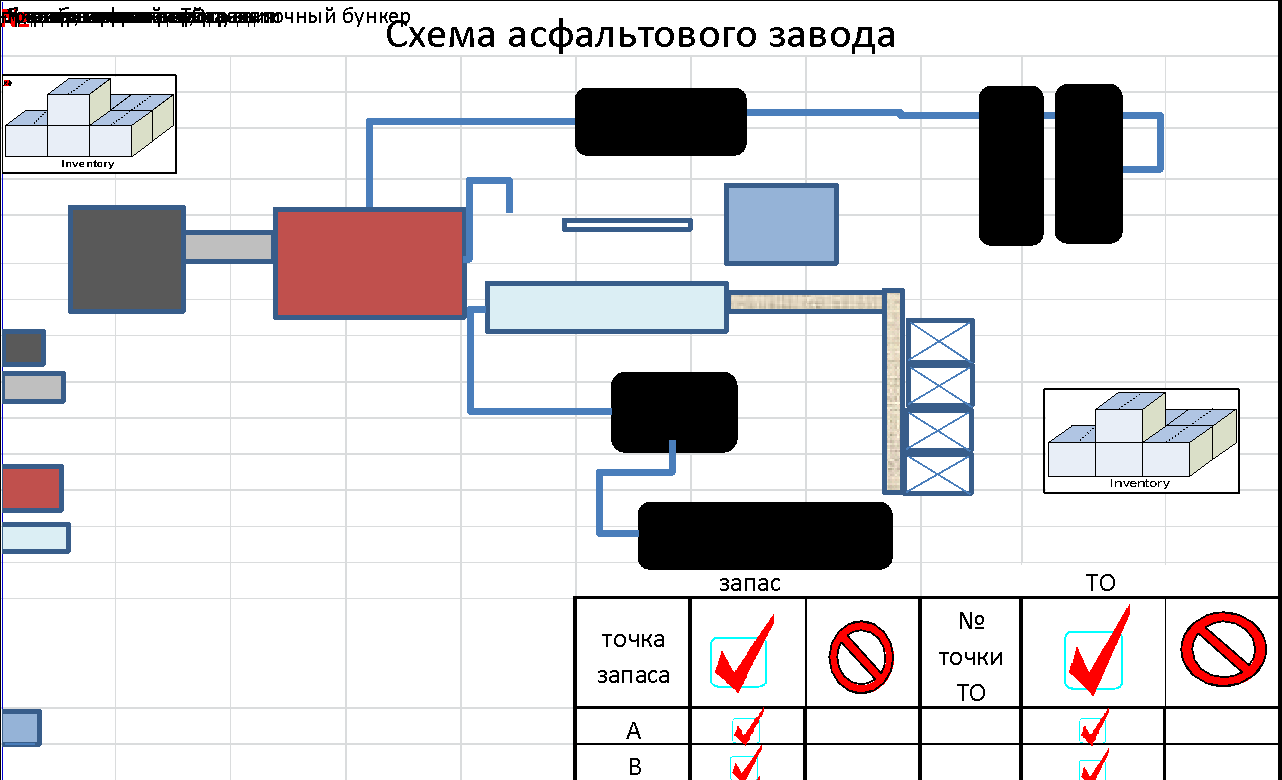

Например, мы визуализируем наш процесс «К». Другими словами, отображаем схему участка, оборудования и т.п. вещи. Затем описываем сам процесс (последовательность действий). Текущая ситуация может быть иллюстрирована фотографиями. Ключевую роль в нашем документе мы отведём визуализации плана и фактического выполнения. Как только мы определили разрыв между планом и фактом, мы можем сделать анализ и определить, за счет чего это произошло и оперативно отреагировать. Здесь хочу заметить, что это реактивный подход. А наша цель быть проактивными. Наш отчёт должен работать на опережение и предупреждение провалов. И тут мы переходим к отражению в нём ключевых точек процесса, которые могут повлиять на его эффективность. Это могут быть материалы, люди, ключевые точки технического обслуживания. В общем, необходимо применить метод 4М.

Как вариант, отчет может содержать визуализацию процесса, схему участка и т.п. (рис. 1).

Рис. 1.

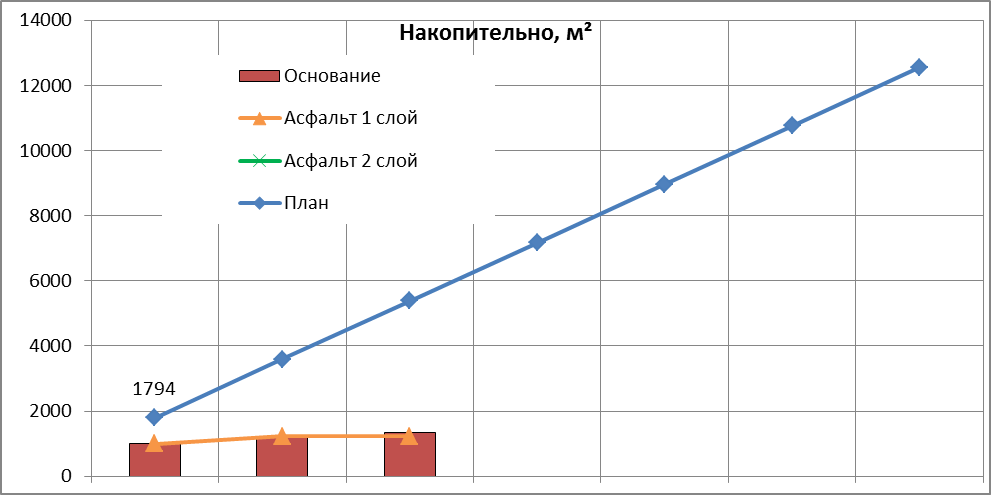

Следующим элементом может быть график, на котором мы будем отражать плановую линию и фактическое выполнение (рис. 2).

Рис. 2

Далее разбиваем наш график на составляющие по методу 4М (Люди, Методы, Машины, Материалы). Визуализируем состояние по каждому из элементов с описанием текущего состояния. Всё это у нас умещается на одном листе. Ключевым здесь является наглядность и понятность. Т.е. критерий качественного отчета такой: любой, посмотрев на данный документ, может понять - в чем дело и как исправить, или не допустить ошибку. Пример привожу ниже (рис 3.).

Изображение можно увеличить по клику

Рис. 3

Поймите меня правильно, это только пример. Вы сами вольны разрабатывать форму удобную и понятную, прежде всего для Вашего процесса и Ваших людей. Главное - это следование концепции постоянного совершенствования, поиска и устранения всех видов потерь.

Например, когда мы видим снижение запасов сырья и при прохождении заранее определённой точки заказа, вовремя делаем заявку на его доставку. Такими действиями мы будем способствовать снижению потерь и риска по невыполнению плана, срыва сроков поставки и, в итоге, повышать удовлетворённость конечного потребителя. А что если компания внедряет свою производственную систему уже на протяжении нескольких лет и всё ещё продолжает пользоваться ежедневными отчетами? Вот! Здесь важно сфокусироваться на том, где нам этот инструмент применять. Возможно, в производстве он нам не нужен, там есть система KPI, есть производственный анализ, система управления результативностью и т.д. Если не в производстве, тогда где? Может быть при реализации проектов, например, инвестиционных? На строительстве объектов различного назначения очень даже применим. Удобно отслеживать с помощью него где мы находимся относительно сроков окончания, что мешает быть в графике, и что нужно сделать, чтобы избавиться от отставания и потерь.

В другом случае, отчет можно использовать во время аудитов поставщика. Приезжаете на завод и визуализируете текущую ситуацию с помощью этого инструмента. В общем, это один из многих инструментов повышения эффективности операционной деятельности. Где и как его использовать - всегда решать Вам. В конце своей заметки мне хотелось бы процитировать книгу – исследование Джима Коллинза «Good to Great. Уолтер Бракарт, вице-президент компании Circuit City времен перехода от хорошего к великому, когда его попросили назвать пять факторов, определивших этот переход, он сказал: «Первый - люди. Второй - люди. Третий - люди. Четвертый -люди. И пятый - люди. Огромную часть нашего успеха составляет умение находить нужных людей». Так вот, другими словами, пытаться создать стимулы для лучшей работы людей - пустая трата времени. Вопрос состоит не в том, как мотивировать людей. Если люди подобраны правильно, они не нуждаются в мотивации. Все, что нужно - это обеспечить отсутствие де-мотивирующих факторов. Верный путь к де-мотивации персонала - это пренебрежение реальными фактами. Т.е. правильные люди, с правильными навыками на правильных местах.

Не могу не привести случай, описанный всё в той же, вышеупомянутой книге. Произошло это в компании Nucor. Так вот, каждый рабочий (но не руководитель) мог получать $2000 в год в течение четырех лет для оплаты высшего образования на каждого ребенка. Был такой случай, когда к Марвину Полману (руководитель компании) пришел рабочий и сказал: «У меня девять детей. Вы что же, готовы платить за образование в колледже, институте торговли или там еще где-то за каждого из моих детей?» Полман подтвердил, да, именно так и есть. «Рабочий просто сел в кабинете и заплакал» - рассказывал Полман. «Я никогда этого не забуду. Один этот момент прекрасно описывает многое из того, чего мы пытались достичь».

Вот так, заботясь о своём самом ценном активе, компания может добиться выдающихся результатов.