В статье рассматриваются специальные методы организационного управления, позволяющие значительно повысить и поддержать высокую эффективность работы производственного предприятия за счет одновременного увеличения производительности труда, повышения качества продукции и снижения затрат на операции.

Автор: Сергей Литвинов, генеральный директор, ООО «РЭСТОК»

В настоящее время критерием эффективной работы предприятия является одновременное выполнение трех важных показателей: высокой производительности труда, высокого качества выпускаемой продукции и низких операционных затрат. Без специальных подходов к управлению предприятием этого достичь сложно, а порой невозможно, особенно для систем с большими колебаниями объемов операций и большим объемом ручного труда.

В этом мире выживает не самый сильный, не самый умный, а наиболее приспособляемый к окружающим условиям и разумно их использующий. (Чарльз Дарвин)

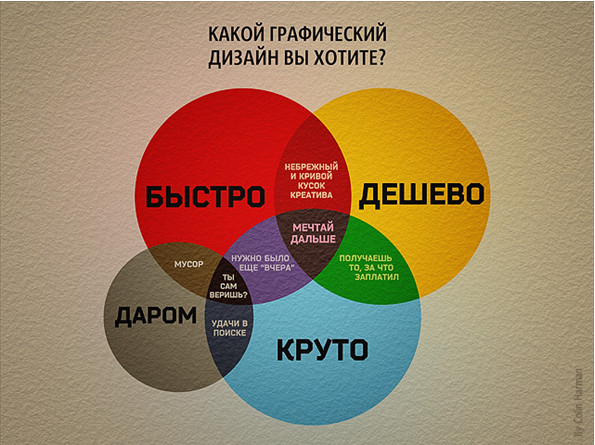

Несколько лет назад я увидел поразительную диаграмму под названием «Какой дизайн рекламы вы хотели бы получить?» (см. рис. 1).

Автор этой диаграммы – дизайнер Колин Харман (Colin Harman), который решил наглядно продемонстрировать эффекты быстрой, качественной и дешевой рекламы на основе диаграммы Венна [1]. В этом методе в месте пересечения окружностей, соответствующих определенным критериям, реализуются те или иные возможности. В работе Харман заключена немалая доля иронии, но он оказался прав. Диаграмма наглядно показала, что делать рекламу быстро и дешево – значит, в спешке получить небрежную работу. Сделать дешево и качественно – замучаемся ждать. Быстро и качественно? Придется раскошелиться. Быстро, качественно и дешево? Утопия! Это невозможно! – иронизирует Харман. Его вывод: наличие в рекламе более двух условий означает, что в 99% случаев не будет выполнено ни одно из них. Вполне вероятно, что при работе с графическим дизайном действительно невозможно выполнить все три условия одновременно и добиться максимальной эффективности работы, но перед производственными системами эти задачи стоят достаточно давно и уже находят решения.

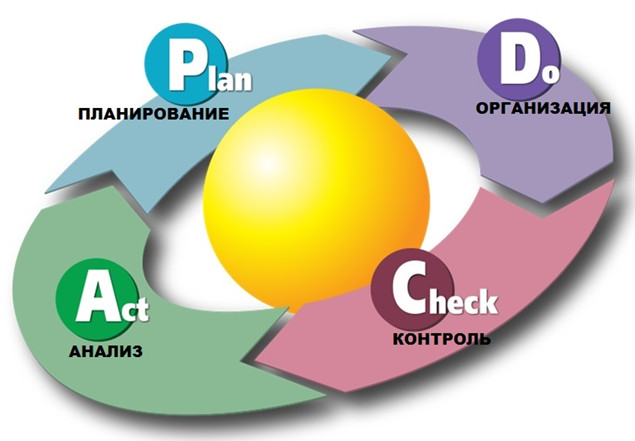

Предлагаю провести экспресс-оценку эффективности предприятия по следующей схеме. Нарисовав диаграмму эффективности работы предприятия, изображенную на рисунке 2, оценим степень эффективности компании по следующим трем уровням:

Повышение эффективности труда является важнейшей задачей любого предприятия, т.к. от степени эффективности зависит не только выживание в рыночных условиях, но и дальнейшее развитие. Сделать работу и поддержать ее на высоком уровне эффективности возможно за счет организационных методов управления. Поскольку каждый из современных методов действует в большей мере на определенный показатель эффективности, их необходимо применять комплексно. Приоритет при внедрении или использовании необходимо устанавливать с учетом уровня развития предприятия, т.е. для одних компаний следует делать упор на повышение факторов производительности, а для других – в области качества или снижения затрат.

Современный производственно-логистический комплекс (ПЛК) – сложное предприятие по непрерывной переработке товара. Трудоемкость, разнообразие и количество складских операций постоянно растут. Никого уже не удивляет, что в настоящее время на складе проводят фасовку товара и подготовку товарных позиций к продаже, копакинг и маркировку продукции для сетевых магазинов. Многие склады имеют производственные участки по выпуску продукции из товарных позиций, хранящихся на складе. Однако подходить к вопросам эффективного управления производственно-логистическим комплексом мешают следующие два фактора.

1. Невозможность точного планирования и быстрого перепланирования объемов производства (количества операций) ввиду того, что ПЛК располагается в конце логистической цепочки, а все ошибки и задержки должны быть решены в максимально короткие сроки несмотря на ресурсные ограничения. Наибольшее влияние на работу производственно-логистических комплексов оказывает эффект хлыста, о котором речь пойдет ниже.

2. Сложность в организации эффективной работы большого количества персонала. При разработке нормативов на операции и расчете различных показателей в большинстве случаев используются слишком оптимистические данные, а некоторые факторы не учитываются вообще. Например, производительность труда оценивается по самому быстрому и опытному сотруднику, тогда как показатель средней производительности по участку может отличаться от него на 30–50%, а показатель отсутствия на рабочем месте не учитывает перекуры или административные отпуска сотрудников. Все это накладывает дополнительные ресурсные ограничения к тем, которые возникают из-за неравномерности в планировании, возникающие в результате эффекта хлыста.

Как решить эту непростую задачу и повысить эффективность даже в такой сложной ситуации? Нашей компании помогло комплексное использование различных методов производственного управления (Научная Организация Труда, Теория Ограничений Систем, Кайдзен, Канбан, Тонкое Производство и т.д.). При одновременном использовании эти методы позволяют реализовать механизм гибкого производства и легко проходить резкие колебания объемов работ при сохранении высокого уровня качества и низкой стоимости операции.

Эффект хлыста – явление, хорошо знакомое тем, кто занимается логистикой. Эффект хлыста показывает, как небольшие изменения на одном конце цепочки могут нарастать по мере продвижения вверх, приводя к серьезным изменениям на другом конце. Планирование – это самая сложная и ответственная часть управленческого цикла (см. рис. 3).

Это звено находится в начале цикла, а производственно-логистический комплекс – в конце логистической цепи! Ошибки при планировании приводят к дестабилизации работы предприятия и резко снижают эффективность. Существуют широко известные и, к сожалению, часто применяемые методы решения этой проблемы:

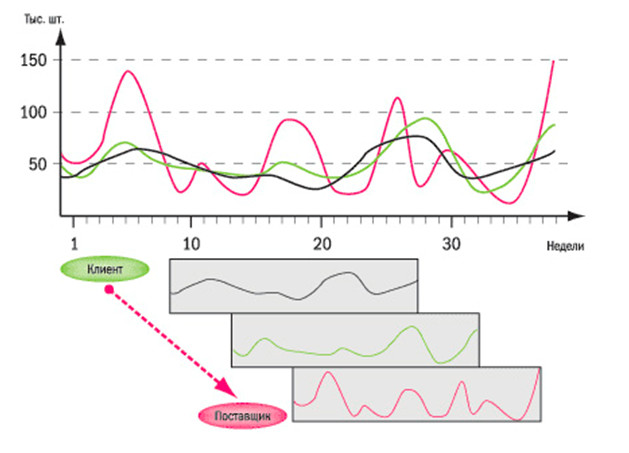

Эти вопросы волновали специалистов компании Procter & Gamble. Однажды они задались вопросом, почему так существенно изменяется размер получаемых компанией заказов на один из самых продаваемых товаров – детские подгузники [2]. Ведь их потребление конечными клиентами, т.е. младенцами, равномерно и постоянно. Последовательно изучив статистику, менеджеры компании с удивлением обнаружили, что колебания объема заказов растут по мере продвижения вверх по цепочке поставок (см. рис. 4).

Это явление было названо эффектом хлыста (Bullwhip).

Была выдвинута гипотеза, что он обусловлен иррациональным принятием решений о пополнении и формировании запасов. То есть, сталкиваясь с резким всплеском входящих заказов, менеджеры перестраховываются и, в свою очередь, размещают такой заказ, чтобы он удовлетворил повышенный спрос с некоторым запасом. Когда же такой завышенный заказ прибывает (естественно, спустя некоторое время), всплеск интереса к товару, как правило, уже уступает место спаду, и на складе образуется избыток товара. Следовательно, следующий заказ будет либо отложен до расходования запаса, либо ощутимо сокращен в объеме. Поставщик товара, получая такие неравномерные заказы, в свою очередь передает заказы производителю товара еще большими скачками. Однако более пристальный взгляд на проблему показал, что дело не только в поведенческих особенностях лиц, отвечающих за определение потребности.

У Bullwhip-эффекта обнаружился ряд объективных причин, среди которых можно выделить:

Bullwhip-эффект крайне негативно сказывается на эффективности операций участников цепочки поставок в первую очередь потому, что он провоцирует накопление чрезмерных запасов у каждого участника цепочки. При передаче этих запасов по цепочке возникают значительные колебания объемов операций, а своих максимальных значений они достигают на распределительном центре.

Одним из методов по сглаживанию этого эффекта является построение максимально гибкого производственного цикла за счет применения принципов научной организации труда и методов теории ограничений. Для увеличения производственной гибкости мы использовали следующие мероприятия:

1. Сложные и трудоемкие операции разделили на более простые, установили мониторинг и диспетчеризацию каждой из них.

2. Внедрили сдельную оплату труда и ввели бонусную (премиальную) систему для поддержания нормативного качества работы.

3. Улучшили условия работы, т.к. значительное влияние на производительность ручного труда оказывают т.н. гигиенические факторы (нормальный уровень освещенности рабочего места, комфортная температура и удобные условия на рабочем месте).

4. После анализа перешли на гибкий график работы персонала, например, части подразделений, выполняющих вспомогательные операции (уборка помещений и рабочих мест, пополнение запасов упаковочных материалов, ремонт и обслуживание оборудования); перенесли начало и окончание рабочего дня, вынеся его за рамки максимального пика основных производственных операций.

«В мире, созданном людьми, большинство проблем создано людьми». (Карен Фелан)

Очень жаль, что пока у нас не сбылись слова из хорошо известного детского фильма:

«До чего дошел прогресс –

Труд физический исчез,

Да и умственный заменит

Механический процесс.

Позабыты хлопоты, остановлен бег,

вкалывают роботы, а не человек».

В настоящее время в нашей стране только 10% производственно-логистических комплексов могут называться высокоавтоматизированными производствами или складами-автоматами. Поскольку наш производственно-логистический комплекс не входит в их число, наши хлопоты увеличились из-за большей напряженности, сложности операций и повышения требований к качеству работы.

Организационные вопросы стоят на втором месте после вопросов, связанных с планированием. Из основных проблем с производственным персоналом необходимо выделить следующие:

1. Высокая текучесть кадров (свыше 20% в год).

2. Отсутствие профессиональных учебных центров по логистике (приходится большое количество времени и сил тратить на подготовку кадров непосредственно на предприятии).

3. Малый коэффициент рабочего времени сотрудника (фактическое отработанное рабочее время). Сотрудник в среднем 80% запланированного времени находится на рабочем месте, а остальное время отдыхает, болеет или использует административные отпуска, в то время как аналогичный коэффициент готовности для производственного оборудования может составлять более 99%.

4. Низкая мотивация персонала к труду на простых и монотонных производственных операциях.

В нашей компании в качестве дополнительных мер по увеличению гибкости используются следующие мероприятия:

1. Внедрение системы рационализации производственного процесса и непрерывного совершенствования (Кайдзен).

2. Проведение кружков качества для обсуждения проблем при выполнении тех или иных операций.

3. Разработка визуальных учебных пособий в виде пользовательских инструкций с большим количеством фотографий.

4. Использование наставничества при обучении новичков.

5. Тщательное отношение к составлению ежегодного графика отпусков. При составлении графика учитывается, что одновременно не может отсутствовать более 15% персонала участка, причем чем меньше сотрудников работает на участке, тем меньше людей может отсутствовать одновременно. Например, если участок состоит из 10 человек, то одновременно может отсутствовать не более 10%, а если на участке работает 30 человек, то одновременно может отсутствовать не более 15% сотрудников.

6. Построение графика отпусков с учетом периодов максимальной и минимальной производственной активности на основе данных о предыдущих периодах.

7. Тщательное отслеживание того, как исполняется график отпусков с быстрым реагированием на все ситуации отклонения от плановых значений вплоть до переноса отпусков и изменения графика в случае больших отклонений, например при массовых заболеваниях.

8. Мероприятия по ликвидация массовых вспышек заболеваний в период эпидемий за счет проведения вакцинации против гриппа. Отслеживание сотрудников с большим количеством дней нетрудоспособности и перевод их на участки, где требования к высокому коэффициенту рабочего времени отсутствуют.

Кроме планирования и организации работ (см. рис. 4) в управленческий цикл входят вопросы контроля исполнения показателей и анализ полученных результатов для подготовки следующего цикла планирования. С появлением специализированного прикладного программного обеспечения MES (Manufacturing Execution System – система управления производственными процессами) и WMS (Warehouse Management System – система управления складом) эти вопросы хорошо решаются.

Для обеспечения максимальной эффективности предприятия необходимо одновременно обеспечить высокую скорость выполнения операций, высокое качество работы и низкую операционную стоимость. Этого можно с помощью различных операционных моделей менеджмента. Но нельзя ли обойтись какой-нибудь одной моделью? Нет, потому что основу каждой модели составляет только один главный фактор эффективности. Очень сложно разработать универсальную модель, которая влияет сразу на все факторы эффективности [3]. К тому же внедрение такой модели на предприятии окажется очень сложным и продолжительным. Конечно, каждая модель за время своего применения проходила модернизацию, и в настоящее время многие методы решают уже не один вопрос, а несколько. Так, теория ограничений (Theory of Constraints, TOC), которая используется для поиска узких мест в производственной системе и увеличения общей производительности, была доработана и позволяет снизить стоимость операций. Применение нескольких моделей делает систему управления гибкой и восприимчивой к изменениям. К тому же, в разные периоды развития компании необходимо совершенствовать разные параметры. Например, в пиковые периоды необходимо резко увеличить производительность, а в период стабильности – значительно повысить качество. Соответственно, требуются и различные специализированные операционные модели менеджмента. Давайте познакомимся с теми моделями, которые мы используем в нашей компании.

Научная организация труда (НОТ) – процесс совершенствования организации труда на основе достижений науки и передового опыта. Термином «НОТ», как правило, характеризуется улучшение организационных форм труда в рамках отдельно взятого коллектива. Задачи, которые решаются в рамках НОТ: совершенствование форм разделения труда, улучшение организации рабочих мест, рационализация методов труда, оптимизация его нормирования, подготовка рабочих кадров.

Основоположником научной организации труда считается Фредерик Тейлор (1856–1915 гг.), отсюда ее другое название – тейлоризм.

Научный подход Тейлора к организации тяжелого физического труда вызвали огромный интерес и положили начало поискам способов научной рационализации трудовых процессов путем тщательного изучения и проектирования приемов и методов труда с использованием хронометражных наблюдений, улучшения организации рабочих мест, установления обоснованных режимов труда, отдыха и других мер.

Сегодня в рамках этого подхода мы используем все те методы, которые были выше перечислены в разделах, посвященных решению проблем планирования и организации работы при наличии в системе эффекта хлыста и большой трудоемкости производственных операций.

Теория ограничений (Theory of Constraints, TOC) – популярная методология менеджмента, разработанная в 1980 гг. Элияху Голдраттом, в основе которой лежит обнаружение ключевого ограничения системы и управление им, что предопределяет успех и эффективность всей системы в целом. Основной особенностью этой методологии является то, что успешное управление очень малым количеством аспектов системы позволяет намного превысить результат одновременного воздействия на все или большинство проблемных областей системы сразу.

Подход теории ограничений основан на том, чтобы выявлять это ограничение и управлять им, чтобы повысить скорость генерации прибыли. Методологически теория ограничений включает в себя ряд логических инструментов, позволяющих найти ограничение, выявить стоящее за ним управленческое противоречие, найти решение и внедрять его с учетом интересов всех сторон. Нацеленность на конечный финансовый результат позволяет добиваться быстрых результатов для бизнеса (2–3 месяца), а нацеленность на взаимовыгодные решения – повысить уровень взаимодействия и мотивацию персонала. Теория применяется в управлении производством, в управлении проектами (разработка новой продукции, строительство), в управлении закупками и дистрибуцией товара.

Методы, которые мы применяем в нашей компании на основе теории очередей, были подробно описаны в [4].

Точно в срок (Just in Time, JIT). Основная идея этой концепции заключается в следующем: если производственное расписание задано, можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в указанное место и точно к назначенному сроку для производства, сборки или реализации готовой продукции. При этом страховые запасы, замораживающие денежные средства фирмы, не требуются.

Ввиду использования большого количества упаковочных материалов на нашем производственно-логистическом комплексе остро стоит вопрос сокращения объемов запаса упаковочных материалов. При этом исключается возникновение дефицита каких-либо позиций. Больших успехов в решении этого вопроса мы достигли за счет специализированного программного обеспечения «Мой склад», которое имеет весь функционал для эффективного управления запасами и малую стоимость обслуживания за счет использования облачных технологий. Благодаря этой программе нам удалось сократить размер склада упаковочных материалов в два раза.

Канбан (яп. カンバン) – система организации производства и снабжения, позволяющая реализовать принцип «точно в срок». Слово «канбан» по-японски означает «карточка».

С помощью принципов Канбан должна быть сформирована новая схема складского хозяйства:

1. Склад должен быть один и находиться максимально близко к конвейеру. Если, как в нашем случае, невозможно использовать одно помещение, то расположение товарных позиций необходимо производить с учетом количества обращений к ним. Чем меньше обращений, тем дальше от конвейера или операционной зоны должны располагаться эти позиции.

2. Склад формируется по принципу магазина самообслуживания – транспортировщик движется по складу, собирает в тележку необходимые детали и сборочные единицы. Таким образом, путь обхода должен быть минимальным, и зоны с оборачиваемыми позициями должны как можно ближе находиться к зонам комплектации. Оптимальное расположение производственных участков позволило нам сократить время комплектации одной заявки на 30%.

3. Детали и комплектующие в требуемом количестве должны быть подготовлены для транспортировщика комплектовщиком. Одним из самых важных факторов является отсутствие пересчета либо быстрый пересчет (мерная или ячеистая тара, сканирование) – на первый план выходит доверие людей друг другу и высокий уровень качества работы персонала. Следуя этому правилу, необходимо убирать рабочие места с промежуточным контролем или заменять их средствами технического контроля (используя сканирование штрих-кодов).

4. Для рационального использования рабочего времени комплектовщика необходимо упростить систему документооборота путем введения электронного документооборота с использованием штрих-кодов и терминалов сбора данных (ТСД). Применение терминалов сбора данных в нашей компании сократило общее время операции по раскладке товарных позиций на 30%.

Кайдзен (яп. 改善 Kaizen) – японская философия или практика, суть которой заключается в непрерывном совершенствовании процессов производства, разработки, вспомогательных бизнес-процессов и управления, а также всех аспектов жизни. Улучшая стандартизованные действия и процессы, цель Кайдзен – производство без потерь.

Основные этапы внедрения и применения метода Кайдзен были подробно описаны в [6–7].

Система менеджмента качества (СМК) – совокупность организационной структуры, методик, процессов и ресурсов, необходимых для общего руководства качеством. Она предназначена для постоянного улучшения деятельности и повышения конкурентоспособности организации.

Качество – емкая и универсальная категория, имеющая множество особенностей и различных аспектов. Современные СМК базируются на принципах TQM (Total Quality Management – комплексное управление качеством). Различные части системы менеджмента организации могут интегрироваться вместе с системой менеджмента качества в единую систему с общими элементами. Это повышает результативность планирования, эффективность использования ресурсов, создает синергетический эффект в достижении общих бизнес-целей организации.

Широко применяется сертификация СМК по ИСО 9000. Сертификация СМК основана на проведении независимых аудитов третьей стороной (органом по сертификации).

СМК основана на восьми принципах менеджмента качества:

Подробнее об использовании механизма управления по несоответствиям см. [8].

Обозначим на диаграмме эффективности предприятия операционные модели менеджмента, которые влияют на ее повышение, а стрелками покажем направление влияния каждого из этих методов на определенный показатель эффективности (см. рис. 5).

С учетом проведения экспресс-оценки эффективности предприятия, механизм которой был описан в самом начале этой статьи, мы увидим наиболее проблемные показатели, для улучшения которых необходимо приоритетное использование конкретной операционной модели.

Например, если имеется проблема с производительностью, следует использовать методы научной организации труда и теории ограничений. При возникновении проблемы со стоимостью операций необходимо, в первую очередь, использовать методы бережливого производства. Разумеется, каждый из методов оказывает влияние и на смежные показатели эффективности, но этот показатель достигнет максимального значения только после полного внедрения метода, которое в случае применения определенных организационных методик (например, Кайдзен) может превышать 10 лет. Для операционного менеджмента, особенно динамично развивающихся компаний, это очень большие сроки, поэтому одним из наиболее удобных вариантов станет одновременное применение нескольких операционных методик.

Основная задача администрации современного предприятия по построению высокоэффективного производства достигается за счет комплексного применения не только классических, но и новейших организационных методов. Применение нескольких методов позволит предприятию быстро и эффективно улучшить основные показатели и поддерживать работу на высоком уровне. То, что прежде казалось невозможным, стало возможным благодаря гибким производственным процессам, реализованным путем комплексного применения организационных методов управления.

2. Т. Мещанкина. Эффект хлыста, или мнимые колебания спроса.

3. М. ван Ассен, Г. ван дер Берг, П. Питерсма. Ключевые модели менеджмента. 60 моделей, которые должен знать каждый менеджер. 2-е изд. М.:БИНОМ. Лаборатория знаний. 2011.

4. С. Литвинов. Производство без тормозов, или как сделать все и сразу! Производство электроники. №5. 2013 г.

5. www.MoySklad.ru.

6. С. Литвинов. Живой склад. Производство электроники. №3. 2013 г.

7. С. Литвинов. Конвейер идей, или как идеи овладевают массами. Производство электроники. №4. 2013 г.