На примере производителя авиакомпонентов рассмотрим, как работает методика системного планирования размещения оборудования.

Оптимизация планировки предприятия – важный шаг на пути к бережливому производству. Она помогает устранить операции, не добавляющие ценность, которые возникли в результате неграмотной планировки, сократить время производственного цикла, повысить производительность и снизить издержки. Большую роль в повышении производительности и эффективности использования рабочего пространства играет методика системного планирования размещения оборудования, действенность которой мы рассмотрим на примере производителя авиакомпонентов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

| Системное планирование размещения оборудования (SPL, Systematic Layout Planning) – это методика, применяемая для перепланировки рабочего пространства завода таким образом, чтобы зоны с высокой частотой сообщения размещались максимально близко друг к другу. Такой подход позволяет ускорить движение товаро-материальных ценностей в процессе производства продукта при минимальных издержках и минимальной частоте перемещений. Методика может применяться на всех уровнях: рабочей станции, участка, цеха, всего здания или нескольких зданий на территории завода. |

Оптимальная планировка рабочего пространства подразумевает такое размещение оборудования, установок и предметов мебели, при котором наблюдается быстрый и беспрепятственный поток материалов при наименьших возможных затратах и наименьшем количестве погрузочно-разгрузочных операций в процессе производства от стадии сырья до стадии отгрузки готовой продукции.

Исследуемое предприятие производит кабины самолетов и носовые обтекатели и отличается стандартной планировкой. Главными проблемами, подтолкнувшими руководство к перепланировке производственных помещений, стали чересчур продолжительное время производственного цикла и высокие издержки, причиной которых являлась неэффективная модель размещения оборудования.

Как показало изучение производственного процесса, в ходе создания продукта материалы и персонал преодолевают слишком большие расстояния, что приводит к задержкам, дополнительным расходам и напрасной трате ресурсов. В такой ситуации руководство завода приняло решение применить методику системного планирования размещения оборудования (SPL) с целью оптимизации планировки и сокращения потерь.

Первым делом был проведен тщательный анализ преимуществ и недостатков текущей планировки; были измерены расстояния между всеми станками, зонами хранения и производственными участками. В результате удалось сделать набросок новой схемы размещения участков, который, после внесения определенных корректировок с учетом практических ограничений, был одобрен в качестве плана. Проведенная работа проходила в несколько этапов.

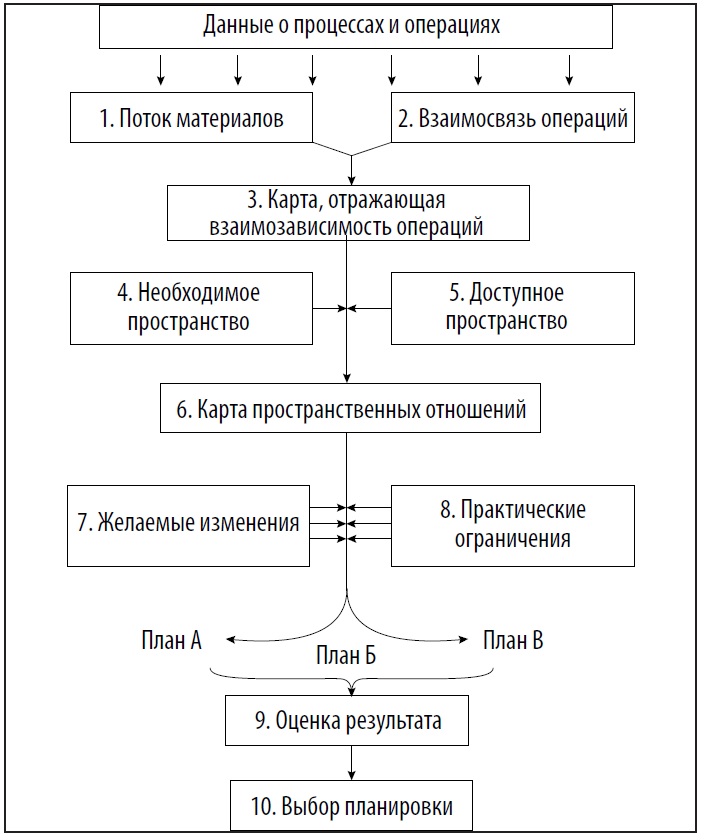

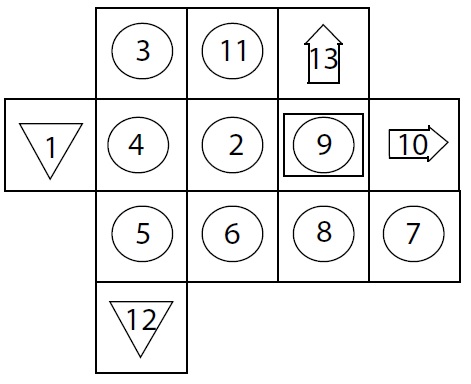

Процесс разработки новой планировки состоит из двух этапов: анализа и проектирования. На рисунке 1 приведена процедура системного планирования размещения оборудования в виде блок-схемы.

Рис. 1. Процедура системного планирования размещения оборудования.

Этот этап системного планирования заключается в сборе всей доступной информации, которая поможет разработать новую оптимизированную планировку. Как уже упоминалось выше, рассматриваемый завод производит два вида продукции: кабины самолетов и носовые обтекатели. Они производятся в одинаковых количествах и поставляются комплектом.

Анализ существующей планировки проводится по нескольким критериям:

А) Поток материалов.

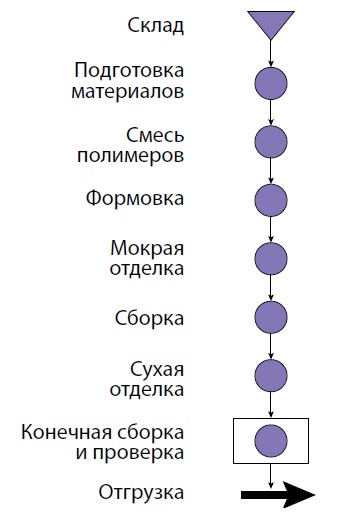

Прежде всего, проводится анализ потока материалов в процессе производства двух продуктов компании, основанный на последовательности выполняемых операций. Поскольку процесс производства обоих продуктов практически идентичен, для них была разработана общая карта технологического маршрута (рис. 2).

Рис. 2. Карта технологического маршрута.

Б) Перемещения и транспортировки.

Термин «перемещения» применяется и к передвижениям людей, и к транспортировке материалов. Данный шаг подразумевает подсчет расстояния, которое персонал и материалы преодолевают в течение производственного цикла.

В таблице 1 представлена информация по перемещениям в процессе производства кабин и носовых обтекателей при существующей планировке. Эта информация служит отправной точкой в процессе оптимизации, а также содержит данные о расстоянии между участками, поскольку для удобства обмена материалами между ними необходимо их близкое расположение. На основании этих данных в будущем планируется разместить участки с интенсивным перемещением материалов ближе друг к другу, что поможет минимизировать погрузочно-разгрузочные операции, поскольку в процессе анализа данных было замечено, что в ходе производства сырье перемещается на длительные дистанции, а трудовой процесс далек от оптимального по причине неправильного расположения участков.

Таблица 1. Длительность перемещений при существующей планировке.

| Процесс | Из | В | Кабина самолета | Носовой обтекатель |

|---|---|---|---|---|

| 1. Подготовка материалов | Склад Склад |

Подготовка материалов Вспомогательные элементы |

57,25 141 |

57,25 141 |

| 2. Смесь полимеров | Склад | Барабан | 86,8 | 86,8 |

| 3. Формовка | Подготовка материалов Смесь полимеров Смесь полимеров Основная форма Основная форма Основная форма Вспомогательные элементы |

Хранилище форм | 60,45 26,25 60,5 132 |

70,5 23 60,5 59,5 |

| 4. Мокрая отделка | Хранилище форм Смесь полимеров Вспомогательные элементы Участок хранения инструментов |

Мокрая отделка Мокрая отделка Мокрая отделка Мокрая отделка |

129 47,5 137 61 |

37,5 103 30,5 112,5 |

| 5. Сборка | Мокрая отделка Предварительная сборка Мокрая отделка Участок хранения инструментов |

Предварительная сборка Сборка Сборка Сборка |

24,5 69,5 - 122,5 |

- - 101,5 93 |

| 6. Сухая отделка | Замешивание краски Замешивание краски Сборка |

Сухая отделка Вспомогательные элементы Сухая отделка |

51 76,5 25 |

58 76,5 15 |

| 7. Конечная сборка и проверка | Сухая отделка Участок хранения инструментов |

Конечная сборка Конечная сборка |

42,75 125 |

50 - |

| 8. Отгрузка | Конечная сборка | Отгрузка | 14 | 14 |

| Итого: | 1489,5 | 1190,05 | ||

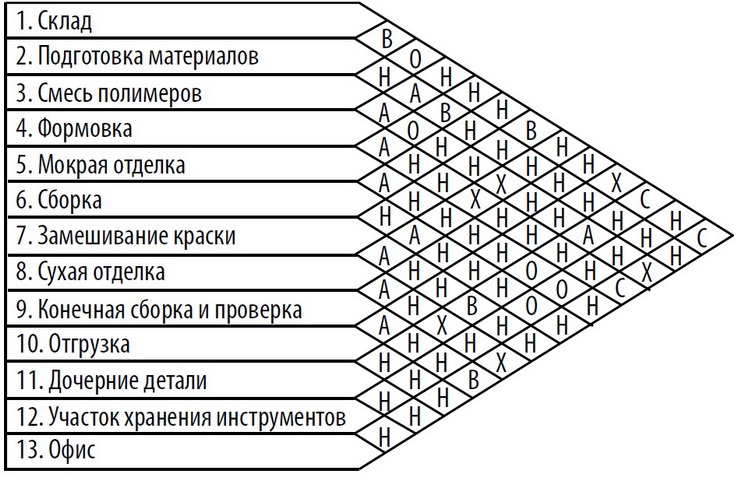

В) Карта взаимозависимости операций.

Карта взаимозависимости операций показывает степень зависимости между двумя последовательными операциями в производственном процессе. Степени зависимости были определены следующим образом: А – абсолютно необходимо, О – особенно важно, В – важно, С – стандартно, Н – неважно, Х – нежелательно.

Для составления графика потребовалось оценить такие параметры, как поток материалов, простота наблюдения и контроля и безопасность среды. Эти параметры обсуждались с лидерами рабочих групп и мастерами участков, в результате чего удалось установить взаимосвязь между отдельно взятыми участками.

На основании результатов обсуждения и данных о расстоянии, на которое перемещаются материалы и персонал, была подготовлена карта взаимозависимости, приведенная на рисунке 3.

Рис 3. Карта взаимозависимости операций.

Г) Требования по размещению.

Необходимо учесть, что оборудование требует определенного пространства. Перечень оборудования и необходимая для него площадь приведены в таблице 2. Эти сведения оказались полезны на стадии проектирования при расстановке участков.

Таблица 2. Оборудование и необходимая под него площадь.

| № | Участок | Тип оборудования | Кол-во единиц оборудования | Площадь оборудования (кв.м.) | Общая площадь участка (кв.м.) |

|---|---|---|---|---|---|

| 1 | Подготовка материалов | Стол для резки Станок для снятия фаски Конвейерная лента Складская ячейка Складской стеллаж |

6 1 2 25 12 |

72,82 1,96 1,74 32,67 27,74 |

548,1 |

| 2 | Смесь полимеров | Тара для контейнеров Барабан для смешивания |

2 1 |

3,48 8,88 |

71,4 |

| 3 | Формовка | Главная форма Зажимы для формы Транспортировочные тележки |

7 3 12 |

487,84 18,3 304,74 |

1400,5 |

| 4 | Мокрая отделка | - | - | - | 819,07 |

| 5 | Сборка | Крепежный узел Грабли Станина прокатного стана |

3 3 3 |

80,62 18 13,5 |

- |

| 6 | Замешивание краски | Смесительное отделение | 1 | 33,45 | 85,43 |

| 7 | Сухая отделка | Окрасочная камера | 1 | 55,64 | 667,04 |

| 8 | Конечная сборка и проверка | Рабочая клеть | 3 | 111,78 | 347 |

| 9 | Дочерние детали | Стол для резки Форма Складской стеллаж |

1 20 3 |

3,3 150,61 16,78 |

507,33 |

| 10 | Участок хранения инструмента | Контейнеры для инструментов Складские ячейки |

4 11 |

48,19 43,83 |

202,94 |

| 11 | Офисные помещения | Кабинеты | 3 | 62,31 | 135,29 |

Собранная в ходе анализа информация послужила основой для разработки новой планировки.

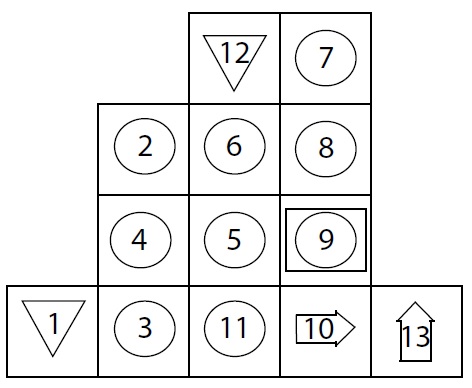

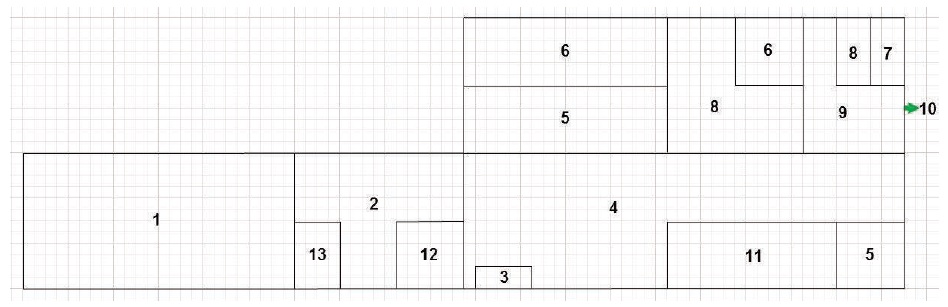

А) Блок-диаграмма

Блок-диаграммы, представленные на рисунках 4а и 4б, построены на основании карт взаимозависимостей и служат отправной точкой для разработки новой планировки. Участки пронумерованы так же, как на картах взаимозависимостей. Блок-диаграмма не учитывает пространственные и физические ограничения, она призвана лишь показать взаимное расположение участков.

Рис. 4а. Блочная схема планировки 1.

Рис. 4б. Блочная схема планировки 2.

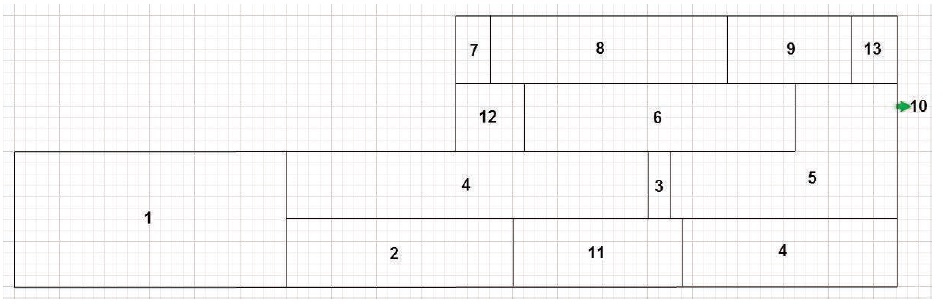

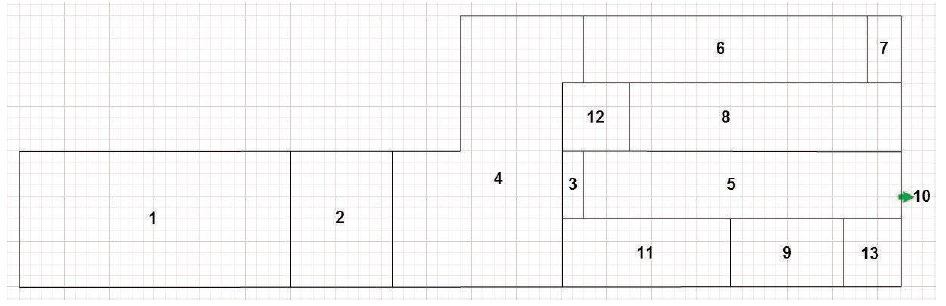

Б) Улучшенная планировка.

В результате системного планирования размещения участков были разработаны два новых варианта планировки, при этом учитывались практические ограничения и особенности. На рисунке 5 представлена изначальная планировка, как и на рисунках 1 и 2, но он позволяет оценить масштаб: каждый сектор сетки в реальности занимает 6,25 кв.м.

Рис. 5а. Первоначальная планировка.

Рис. 5б. Предлагаемая планировка 1.

Рис. 5в. Первоначальная планировка 2.

Таблица 3. Расстояния перемещения при оптимизированной планировке.

| Процесс | Из | В | Кабина самолета | Носовой обтекатель |

|---|---|---|---|---|

| 1. Подготовка материалов | Склад Склад |

Подготовка материалов Вспомогательные элементы |

64 107 |

64 107 |

| 2. Смесь полимеров | Склад | Барабан | 121 | 121 |

| 3. Формовка | Подготовка материалов Смесь полимеров Смесь полимеров Основная форма |

Хранилище форм | 33,5 42 31 88 |

90 42,5 31 79,5 |

| 4. Мокрая отделка | Хранилище форм Смесь полимеров Вспомогательные элементы Участок хранения инструментов |

Мокрая отделка Мокрая отделка Мокрая отделка Мокрая отделка |

31,5 41,5 72,5 78,5 |

31,5 41,5 72,5 78,5 |

| 5. Сборка | Мокрая отделка Предварительная сборка Мокрая отделка Участок хранения инструментов |

Предварительная сборка Сборка Сборка Сборка |

74 40,5 - 37,5 |

- - 38 79 |

| 6. Сухая отделка | Замешивание краски Замешивание краски Сборка |

Сухая отделка Вспомогательные элементы Сухая отделка |

47 75 36 |

47 75 51,5 |

| 7. Конечная сборка и проверка | Сухая отделка Участок хранения инструментов |

Конечная сборка Конечная сборка |

57 83,5 |

57 - |

| 8. Отгрузка | Конечная сборка | Отгрузка | 36,5 | 36,5 |

| Итого: | 1197,5 | 1143 | ||

Этап 4. Оценка результатов оптимизации планировки.

Из двух предложенных вариантов именно первый был выбран для практической реализации. Он предусматривает устранение пространства между участками, в результате чего они прилегают друг к другу, а эффективность потока материалов повышается. В Таблице 3 показаны расстояния перемещения в этом варианте планировки. Общая продолжительность дистанции, которую в процессе производства проходят кабины, сократилась на 292 метра, а носовые обтекатели – на 47,05 метра. Таким образом, в новой планировке один комплект, состоящий из обтекателя и кабины, преодолевает на 339,05 м меньше, чем раньше.

Благодаря внедрению системного планирования размещения оборудования удалось сократить не только дистанцию перемещения, но и потери в результате транспортировок, что в результате помогло повысить производительность завода. Этот опыт и отработанную методику могут применить на собственном производстве и российские предприятия, где часто отмечается избыточное и нерациональное использование площадей.

Текст: Ольга Гончарова. Фото www.thehindu.com

Материал подготовлен на основании данных Orville Sutari, Sathish Rao U, Development of Plant Layout Using Systematic Layout Planning (SLP) to Maximize Production – a Case Study, Proceedings of 7th IRF International Conference, India.