Примеры компаний Neff, DBK EMS. Статья из архива альманаха «Управление производством».

В первой части этой статьи МТМ и микроэлементное нормирование времени на предприятиях Германии. Часть 1 были рассмотрены методология MTM и практические примеры компаний Schondelmaier Presswerk и Dolmar.

Потери времени из-за лишних перемещений, ожиданий, задержек составляют одну из самых больших долей в общем объеме потерь в производственном процессе. Они снижают производительность труда, приводят к неэффективной трате ресурсов и губительно влияют на прибыли компании. Но чтобы добиться рационального использования рабочего времени, необходимо точно знать, на что уходит каждая его минута. Здесь на помощь приходит MTM, или Methods-Time Measurement, один из самых популярных инструментов микроэлементного нормирования времени.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Neff GmbH. Картирование потока и повышение производительности

Neff GmbH – немецкая компания по производству бытовой техники, расположена в городе Мюнхен, Бавария. Была основана в 1877 году, а с 1982 года входит в структуру BSH Bosch und Siemens Hausgeräte GmbH. На сегодняшний день основной продукцией являются духовые шкафы, плиты, микроволновые печи, холодильники, посудомоечные и стиральные машины. Численность сотрудников в Германии – 1300 человек.

Систему измерения времени сотрудники компании Neff впервые опробовали в июле 2005 в рамках пилотного проекта по картированию потока создания ценности на предприятии по производству духовых шкафов в городе Бреттен, Германия. Реализация проекта проходила в течение трех рабочих дней под руководством профессора Фулмана – эксперта в области бережливого производства и картирования из Бразилии. Его цель заключалась в определении операций производственного процесса, наиболее затратных по времени и не создающих ценность либо чья ценность слишком мала в соотношении с затратами.

Преимущества внедрения системы картирования:

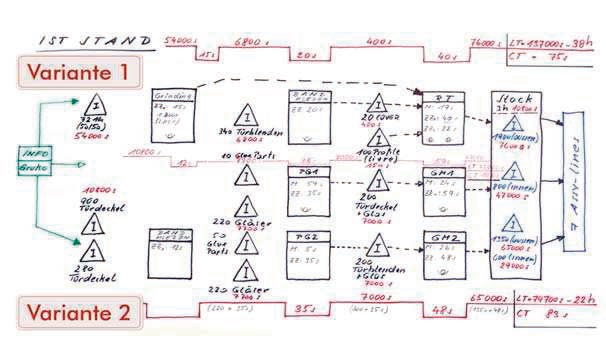

Профессор Фулман твердо уверен, что внедрить бережливое производство можно лишь при помощи методов управления временем, так как только точные данные позволяют обеспечить последовательность картирования. Для проведения эксперимента было выбрано подразделение, в котором производится сварка дверей и установка ручек. Ознакомившись с основными принципами картирования потока создания ценности, рабочая группа стала внимательно изучать схему организации информационных и материальных потоков на протяжении всего производственного цикла – начиная с процесса складирования и заканчивая упаковкой готового товара. Это позволяет быстрее обнаружить переизбыток материалов на складе, определить размер затрат на их хранение, установить изъяны в планировке, недостающие детали и пр. Далее были изучены качественные и количественные показатели информационных и материальных потоков в выбранном подразделении. В результате актуальное состояние цикла было изображено графически в виде однолинейной схемы с указанием временных данных. Чтобы упростить визуализацию, были использованы специальные символы; карта потока рисовалась вручную (фото 4).

Фото 4. Карта текущего потока.

Информационный поток обозначен прямыми линиями или изогнутыми стрелками. Треугольники представляют резервные запасы материалов, блоки изображают этапы процесса (например, сварка или установка) с указанием данных – таких как продолжительность цикла, время на окончательную обработку и установку и т.д. Сверху и снизу для каждого варианта указывается временная шкала, которая отображает как резервное время, так и продолжительность цикла. Таким образом, на схеме видны как время подготовки (в первом варианте – 38 часов), так и продолжительность каждой операции (в первом случае – 75 секунд). Следует отметить, что все данные рассчитываются самой рабочей группой – это обеспечивает независимость от уже существующих или полученных третьими лицами данных. Далее профессор определил целевой, желаемый статус, изобразив его в графическом виде (фото 5)

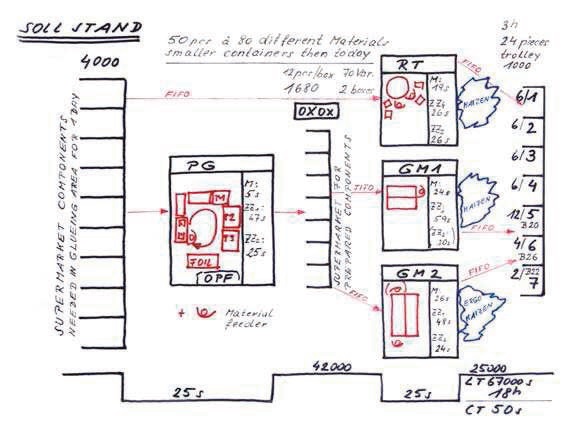

Фото 5. Карта будущего потока.

В данном варианте производственный процесс организован в соответствии с вытягивающей системой с использованием «супермаркета». Супермаркет поставляет те детали, которые необходимы для производства в данный момент времени. Запрос на детали оформляется при помощи системы канбан и обрабатывается по принципу непрерывного потока. Рабочий производит детали, ориентируясь на текущий уровень спроса. На поточной линии сборки PG задействованы два человека (при повышенном спросе – три), что позволяет уменьшить колебание количества деталей. Готовые детали попадают в зону сортировки (OXOX), которая обеспечивает сборку на следующем этапе. На сборочных участках RT (вариант 1) и GM (вариант 2) может работать 1 или 2 человека (по мере необходимости). Здесь также применяются карточки канбан. За этим детали попадают в промежуточную зону хранения для каждого отдельного участка сборки (6/1, 6/2 и т.д.); запрос на детали также формируется при помощи канбан. Благодаря такой методике запчасти изготавливаются с учетом потребностей следующего производственного цикла и поставляются по запросу.

Ключевая идея нового метода: только те детали проходят предварительную сборку, которые требуются непосредственно в данный момент времени. Больше не существует резервных запасов – только временное хранение необходимого количества деталей.

В ходе исследования процесса при помощи картирования и МТМ был зафиксирован беспрецедентный уровень потерь: предварительно было собрано 5000 дверных ручек, когда в смену требовалась только тысяча. Позже рабочий по сборке обнаружил, что ручка не подходит под резьбу – все остальные детали также были собраны некорректно. Если бы на производстве применялся непрерывный поток единичных изделий, эта ошибка была бы обнаружена в самом начале, и производство было бы приостановлено.

Предприятия, не использующие картирование, всегда имеют резервные запасы неопределенного размера, что повышает вероятность снижения качества и появления дефектов за счет длительного хранения и обработки. В идеале время подготовки должно равняться времени производства единицы продукции. Поэтому целью данного пилотного проекта было максимальное сокращение резервных запасов и поддержание их на достигнутом уровне. Трехдневная работа дала следующие результаты:

Руководство компании было удовлетворено результатами и с 2005 года картирование и МТМ применяются на всех предприятиях компании.

В процессе изучения производственного процесса (начиная с конца и продвигаясь к началу) можно обнаружить резервные запасы разного объема и запутанные информационные потоки – и впоследствии разработать стратегию использования метода картирования. Такой подход позволил компании Neff повысить производительность и заложил основу для дальнейших улучшений за счет комбинирования методов картирования и управления временем.

DBK EMS GmbH & Co. KG. Оптимизация процессов при производстве печатных плат

Немецкая компания DBK EMS GmbH & Co. KG (Герксхайм, земля Рейнланд-Пфальц) занимается производством электронных модулей с 1972 года. Сегодня 110 сотрудников завода заняты в основном производством печатных плат под заказ для внешних клиентов, хотя часть продукции поставляется на другие предприятия концерна DBK. Оборот компании составляет почти 15 млн евро (по данным 2011 года).

Для удовлетворения возросшего спроса на продукцию компании в 2012 году в соседнем районе Гермерсхайм был построен новый завод, вдвое больший по площади, а на старом заводе началась реализация программы повышения гибкости и стабильности процессов, сокращения времени цикла и повышения общей эффективности оборудования (ОЕЕ). Для этого при поддержке немецкой ассоциации МТМ был реализован проект по совершенствованию рабочих методов.

Компания DBK EMS проводит консультацию клиента, закупку компонентов, производство, сборку, тестирование и сбыт модулей при очень высоких требованиях к качеству по всей цепочке создания ценности. Установка кристаллов на печатную плату осуществляется двумя способами в зависимости от самой платы: в модулях, имеющих проволочные соединения, используется технология монтажа в сквозные отверстия, а в миниатюризированных модулях для поверхностного монтажа проводящая контактная площадка впаивается прямиком на печатную плату механическим способом.

Оба способа установки кристаллов на печатную плату требовали совершенствования на этапе подготовки заказа, поскольку распределение заданий далеко от оптимального, а использование рабочего пространства неэффективно. Собственный эксперт компании – доктор Вернер Боймельбург – достиг впечатляющих результатов на французском дочернем предприятии концерна DBK и предложил сотрудничество заводу в Герксхайме. В мае 2011 года, рабочая группа совместно с Паулем Райнерсом из немецкого общества МТМ приступила к совершенствованию рабочих методов и по итогам оценки временных показателей сформулировала пять основных задач:

Фото 6. Визуальный контроль в испытательной лаборатории.

В самом начале работы с сотрудниками был проведен вводный тренинг, состоявший из трех семинаров, который очень помог в дальнейшем внедрении нововведений.

Наиболее затратными по времени оказались операции по переналадке, поэтому руководством было принято решение об использовании метода быстрой переналадки. Он заключается в организации процессов и оборудования таким образом, чтобы переналадка занимала не более одной минуты. При этом все процессы делятся на внутренние (их проведение требует остановки оборудования) и внешние (могут проводиться на работающем оборудовании). Зачастую улучшение наступало уже после того, как в результате использования новых методов работы некоторые операции были полностью или частично удалены из процесса. Например, время изготовления компонента для поверхностного монтажа сократилось с 5,35 часа до 3,23 часа.

В ходе проведенного анализа уязвимостей было выявлено следующее:

Все эти недостатки сформировали основу для дальнейшего улучшения процессов и операций на предприятии.

Мероприятия по улучшению коснулись не только процесса переналадки, но и логистических операций, на которые, как свидетельствовала оценка микроэлементов, также приходились значительные затраты времени:

Таблица 1. Области улучшения в логистических операциях.

|

Процесс формирования заказа на примере компонентов для поверхностного монтажа |

|||||||

| Текущая ситуация | Плановое улучшение | ||||||

| Мин. | Кол-во | Всего | Мин. | Кол-во | Всего | ||

|

Подготовка |

Регистрация заказа |

0,31 |

1 |

0,31 |

0,31 |

1 |

0,31 |

| Подготовка тары текущая | 0,30 | 1 |

0,3 |

||||

| Подготовка тары плановая |

0,12 |

5 |

0,60 |

||||

|

Получение |

Взятие с полки |

0,20 |

5 |

1,00 |

0,20 |

10 |

2,00 |

| Взятие из автоматизированного стеллажа |

0,34 |

35 |

11,9 |

0,34 |

30 |

10,2 |

|

| Добавление задних рядов |

0,25 |

7 |

1,75 |

||||

| Добавление тубы |

0,86 |

2 |

1,72 |

0,86 |

2 |

1,72 |

|

| Пробег каждой позиции текущий |

0,02 |

40 |

0,8 |

||||

| Пробег каждой позиции плановый |

0,01 |

40 |

0,40 |

||||

| Информирование | Заполнение карточек на таре |

0,75 |

1 |

0,75 |

0,75 |

1 |

0,75 |

| Оформление производственного заказа (текущее) |

0,45 |

1 |

0,45 |

||||

| Сканирование производственного заказа (плановое) |

0,17 |

1 |

0,17 |

||||

| Обработка сопроводительных карточек к материалам | 0,53 | 40 | 21,2 | ||||

| Обработка списков материалов | 0,16 | 40 | 6,4 | 0,16 | 40 | 6,4 | |

| Принятие заказа | 6,00 | 1 | 6,00 | 6,00 | 1 | 6,00 | |

| 52,58 | 28,55 | ||||||

Директор завода Уве Босс высказался о проекте следующим образом: «Мы необычайно рады тому, что нам с господином Райнерсом уже удалось сократить время цикла на 30%. Но полностью внедрить и использовать новые методы мы сможем только на новом заводе в Рюльцхайме, когда производственный процесс там будет налажен. Некоторые передовые принципы мы внедрили уже при планировке нового завода. Если этот проект будет успешным, мы развернем нововведения на всех заводах концерна. Применение МТМ оказалось необычайно продуктивным, и мы планируем его использование в дальнейшем».

Первые инструменты микроэлементного нормирования появились в первой половине минувшего века, и уже несколько десятков лет в ходе непрерывного приобретения практических навыков и опыта они постоянно развиваются и приспосабливаются к мировым тенденциям и нуждам в области организации труда на предприятиях из разных отраслей. В настоящее время МТМ является одним из самых распространенных в мире инструментов определения лучших методов выполнения производственных задач. К нему прибегают для оптимизации процессов, выявления узких мест, а в сочетании с картированием потока создания ценности МТМ он позволяет организовывать эффективные процессы уже при запуске производства, вместо дорогого процесса постепенной оптимизации.

Инструменты МТМ позволяют определить лучшие методы выполнения, что приводит к существенному повышению производительности путем упрощения или устранения основных действий, которые не создают ценность, являясь, тем самым, потерями. Управление временем с помощью инструментов МТМ позволяет создавать прозрачные и однозначные временные нормативы на самом высоком уровне, а создание расширенных многоступенчатых временных структур позволяет применять их даже в самых сложных производственных процессах, которые тяжело измерить классическими методами измерения времени, такими как, например, хронометраж. Специалисты полагают, что микроэлементное нормирование является генеральным направлением обеспечения единства норм труда, повышения их качества и снижения трудоемкости работ по установлению, пересмотру норм на основе использования вычислительной техники.

Текст: Наталья Коношенко. Фото: DBK EMS GmbH & Co. KG

Материал подготовлен на основании данных: