Рассмотрим, как внедрение вытягивающего производства и стандартизация операций способны повлиять на производительность труда.

Статья из архива альманаха «Управление производством». Вашему вниманию – вторая часть статьи, а с первой вы можете ознакомиться здесь (Как гибкие производственные ячейки повышают эффективность: часть 1).

В предыдущей части был рассмотрен анализ производственной ситуации: текущая планировка производственного помещения, организация производства и анализ временных затрат. В этой – реализация программы улучшений и анализ результатов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Создание гибких производственных ячеек.

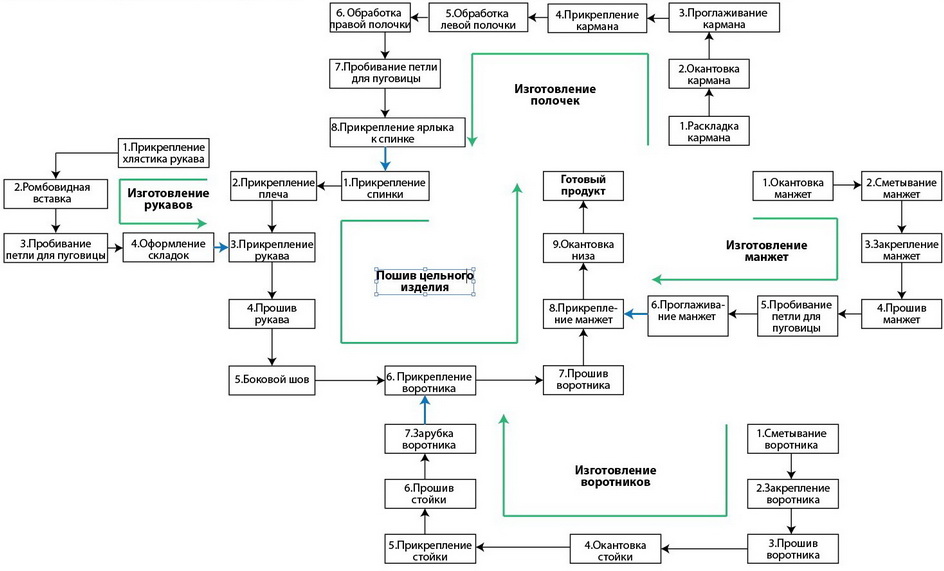

Объективная оценка скорости выполнения операций выявила множество возможностей для улучшений. Для начала была проведена полная реорганизация рабочего пространства. Новая планировка, при которой рабочее пространство разбито на гибкие производственные ячейки, заметно отличается от старой. На стадии подготовки были упразднены пункты контроля качества, поскольку теперь контроль качества выполняет оператор в процессе создания продукта. Кроме того, еще четыре операции были удалены из процесса (три были скомбинированы с другими операциями, а четвертая устранена вследствие изменения последовательности операций). После окончательного утверждения списка и последовательности операций рабочая группа приступила к организации гибких производственных ячеек. Каждая ячейка объединяет набор операций, необходимых для производства определенного компонента одежды. Например, в ячейке по производству манжет выполняется приблизительно шесть операций, в результате которых на выходе получают готовую манжету. Всего было организовано 5 ячеек (4 по подготовке 1 по пошиву).

Операции по пошиву выполняются в центре помещения, заготовительные ячейки расположены вокруг. При этом ячейки по подготовке компонентов расположены таким образом, чтобы готовый компонент рубашки на выходе из ячейки прямиком попадал на место первой операции пошива (например, манжета из ячейки по производству манжет сразу попадает на участок прикрепления манжет и т.д.). Благодаря такой организации сокращается количество перемещений незавершенного продукта между этапами подготовки и пошива, а также отсутствует необходимость в складском хранении незавершенного производства, поскольку оно сразу поступает в работу. Операторам не разрешено накапливать незавершенные изделия, и, если кто-то из них работает на опережение, им рекомендуется замедлить темпы работы. Операторы лично отвечают за качество своей работы, поскольку контроль качества после каждой операции был упразднен, остался только выборочный контроль качества готовой продукции. Новая планировка рабочего пространства представлена на рисунке 4.

Рис. 4. Рекомендуемая организация рабочего пространства швейного участка.

Ячеечная организация рабочего пространства позволяет снизить издержки, улучшить умения и навыки операторов и сократить время производственного цикла. Она не потребовала дополнительных затрат, поскольку все изменения ограничивались перестановкой оборудования в цехе; новое оборудование не закупалось.

Поток единичных изделий можно организовать и при помощи автоматизации производства (например, установки конвейера с медленным ходом и системы подвесов), но это потребует времени для установки и подготовки операторов, а также материальных ресурсов на их покупку. При этом автоматизированное производство не способствует расширению умений и навыков операторов, поскольку они остаются на своих местах и выполняют все те же функции, а оборудование лишь выполняет все операции по перемещению заготовок.

Выравнивание нагрузки и обеспечение слаженной работы операторов.

После улучшения технологического маршрута и создания гибких производственных ячеек рабочая группа перешла к этапу оптимизации работы операторов. Задача состояла в том, чтобы выровнять рабочую нагрузку на всех операторов, что помогло бы повысить производительность и обеспечить рациональное использование рабочей силы. В достижении этой цели были выделены некоторые ключевые моменты.

Количество операторов и станков в разных ячейках показано в таблице 6. Из нее видно, что предприятие обладает достаточными возможностями для организации плавающей балансировки. Всего 23 оператора работают на 34 станках. Таким образом, когда начинают накапливаться незавершенные изделия, оператор переключается на выполнение другой операции на другом станке.

Таблица 6. Количество операторов и станков в швейном цеху.

| Участок | Количество станков | Количество операторов |

|---|---|---|

| Изготовление манжет | 6 | 4 |

| Изготовление воротников | 7 | 4 |

| Изготовление полочек | 8 | 5 |

| Изготовление рукавов | 4 | 3 |

| Участок пошива цельного изделия | 9 | 7 |

| Всего | 34 | 23 |

При балансировке производства в ячейках мы предполагаем, что работники обладают приблизительно одинаковым уровнем подготовки, дающим им возможность выполнять 3-4 операции, но это не обязательно так. Поэтому, прежде чем организовывать ячейки, необходимо обязательно оценить уровень подготовки сотрудников – здесь нужна твердая уверенность, а не предположения. И дело не только в качестве, которого они смогут добиться: если уровень подготовки работников разный, провести выравнивание нагрузки будет невозможно.

Управление критическими операциями.

Каждый продукт является результатом выполнения определенного набора операций, требующих разного объема затрат времени и трудовых ресурсов. Даже в пределах одной ячейки можно выделить операции, более и менее влияющие на производственный процесс. Критичность операций может объясняться разными причинами: например, операция требует большего количества времени, специфических навыков или повышенного внимания; операция связана с большой нагрузкой или риском для оператора; ошибка при выполнении данной операции трудноопределяема, но серьезно влияет на последующие стадии производства и т.д. Поэтому критическим операциям должно уделяться первоочередное внимание – они являются слабым звеном во всей ячейки.

В рассматриваемом швейном цехе критические операции были определены для всех ячеек. К примеру, на участке по изготовлению манжет такими операциями являются сметывание манжет (требует много времени) и прошив манжет (требует определенного опыта от оператора ввиду необходимости работать с несколькими слоями ткани). На участке по изготовлению воротников критической операцией считается прикрепление стойки (множество деталей обрабатываются одновременно). К критическим операциям в ячейке по изготовлению полочек были отнесены проглаживание кармана (из-за частого поднимания тяжелого механизма для глаженья) и его прикрепление (ввиду кропотливости работы: карманы бывают разных форм, а прикреплены должны быть идеально, поскольку находятся на самом видном месте рубашки). Изготовление ромбовидной вставки требует высоких умений оператора, поэтому эта операция считается критической для ячейки по изготовлению рукавов. На участке пошива готового изделия наиболее трудной и требующей времени операцией является прикрепление манжет (ввиду толщины детали и необходимости точного ее позиционирования). Таким образом, при балансировке рабочей нагрузки на операторов необходимо учитывать критические операции. Для их выполнения полезно подготовить несколько дополнительных работников, что поможет избежать серьезных потерь в случае отказа станков или отсутствия основных операторов.

Пробное производство в новой планировке.

Для операторов, много лет проработавших в определенной обстановке, переход к новой производственной модели может показаться затруднительным. Во-первых, операторы привыкли выполнять работу сидя, и им потребовалось время на то, чтобы научиться контролировать педаль стоя. Во-вторых, операторам необходимо было привыкнуть к балансировке нагрузки, то есть научиться и взять в привычку переходить от машины к машине. На начальном этапе это вызывало определенные недовольства: им казалось, руководство чрезмерно завышает загрузку, хотя впоследствии работники убедились, что при смене видов деятельности состояние усталости наступает позже, а работа веется более эффективно. Кроме того, они получили возможность расширить свои умения и навыки. Продолжительность работы также была выравнена, что обеспечило справедливое распределение нагрузки.

Качество коммуникации и понимание задачи.

Качественно организованная коммуникация чрезвычайно важна для предприятия любой отрасли, но в компании, занимающейся пошивом одежды, есть своя специфика. Мода меняется чрезвычайно быстро, стиль пошива может быть иным каждый месяц, а понимание стиля и вовсе отличаться у разных работников. При отсутствии точных и актуальных параметров, риск ошибок огромен, поэтому полное понимание задачи имеет огромное значение для предприятий легкой промышленности.

Для предупреждения подобных ситуаций перед запуском модели в производство на предприятии проводится собрание с участием мастеров участков, техников и операторов оборудования. На собрании обсуждаются особенности модели, вносимые изменения и иные моменты, на которые необходимо обратить внимание (виды швов, раскрой и т.д.), плановый объем выпуска в день, общий объем заказа, размерный ряд и проч. При запуске большого заказа новая модель сначала выпускается в единственном (пробном) варианте с целью анализа, внесения корректировок и устранения дефектов перед запуском в массовое производство.

В серийном производстве время цикла довольно продолжительно, и производство предмета одежды могло занимать до двух дней (7,5 часов х 2 дня = 15 часов). Раньше на предприятии процесс был организован следующим образом: операторы брали в раскройном цеху комплекты раскроенных заготовок и приступали к изготовлению компонентов одежды (манжет, воротников, рукавов, полочек) на соответствующих участках. Но нередко имела место одна серьезная проблема, а именно неравномерное производство компонентов на разных участках ввиду разной продолжительности операций. Например, участок производства манжет изготовил 800 шт. заготовок, воротников – 600 шт., рукавов – 900 шт., а полочек – 200 шт. В такой ситуации максимальное количество готовых изделий равняется минимальному количеству компонентов, то есть 200. В серийном производстве, если все идет по плану, оборудование работает в штатном режиме и отсутствует брак, производство одной партии занимает минимум 220-230 минут (примерно 90 минут на подготовку и 136 минут на пошив). При организации потока единичных изделий этот показатель не превышает часа.

Кроме того, в швейной промышленности есть одна особенность, еще больше усложняющая серийное производство: к каждому компоненту одежды прикрепляется номер партии, поскольку оттенки ткани могут немного отличаться. Поэтому даже если разные участки произвели одинаковое количество компонентов, но у них разный номер партии, их нельзя собрать в одно изделие.

Для предприятия были характерны периодические проблемы с качеством продукции. В серийном производстве одна партия состоит из 20-30 изделий. Если в ходе проверки качества выявлялся дефект даже в одном изделии, вся партия отправлялась обратно оператору на доработку. Таким образом, дефект одного изделия приводил к накоплению незавершенного производства. Если такая ситуация повторяется на нескольких участках, готовый продукт не будет выпущен, пока брак не будет исправлен. Например, в швейный цех из раскройного поступают 4 партии по 25 изделий. Предположим, брак обнаружен в первой партии манжет, второй партии воротников, третьей партии полочек и четвертой партии рукавов. В таком случае нельзя изготовить ни одного готового изделия, ведь компоненты из разных по номеру партий нельзя смешивать.

В серийном производстве операторы постоянно работают на полную мощность без учета потребностей следующей стадии производства. В результате между операциями накапливается незавершенное производство, а с накоплением незавершенного производства возрастает и риск ошибок. При низком уровне незавершенного производства все, что попадает на линию, превращается в готовую продукцию в конце производственного цикла. Если в процессе замечен брак, он будет немедленно исправлен, в результате чего сокращаются затраты на обеспечение качества. Но при серийном производстве, если одновременно обрабатываются разные партии, исправление брака довольно проблематично, поскольку нередко брак выявляется уже только, когда оператор уже убрал фурнитуру от предыдущей модели. На их поиски требуется время, возрастает вероятность ошибки, что еще больше повышает риск брака.

Время изготовления продукции.

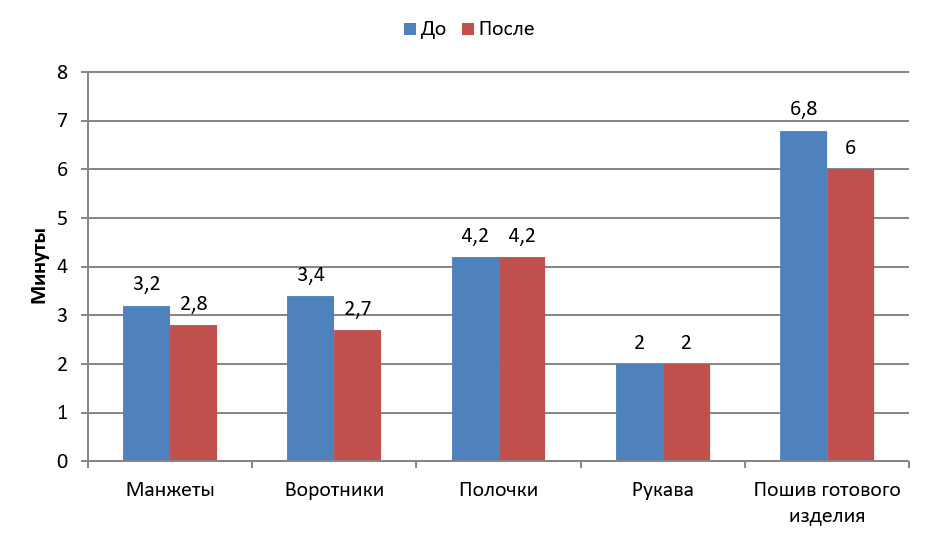

В результате формирования гибких производственных ячеек удалось сократить время изготовления одного предмета одежды на 1,65 минуты (приблизительно на 8%). Достичь этого удалось в результате комбинации трех операций с другими операциями (обрезание ниток на манжетах – со сметыванием манжет, обрезание ниток на воротнике – со сметыванием воротника и сметывание рукава – с его прикреплением) и устранения одной операции (проглаживание уголков воротника отменено в результате изменения формы среза). На рисунке 5 отражено время, за которое разные участки выполняют свою часть операций.

Рис. 5. Сравнение продолжительности выполнения операций на различных участках швейного цеха.

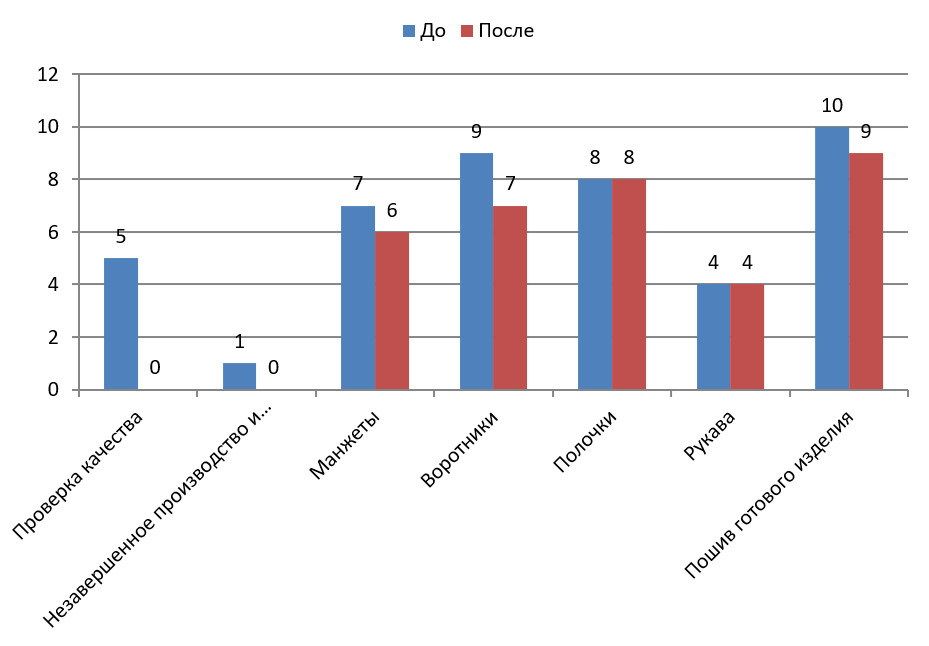

Количество операций.

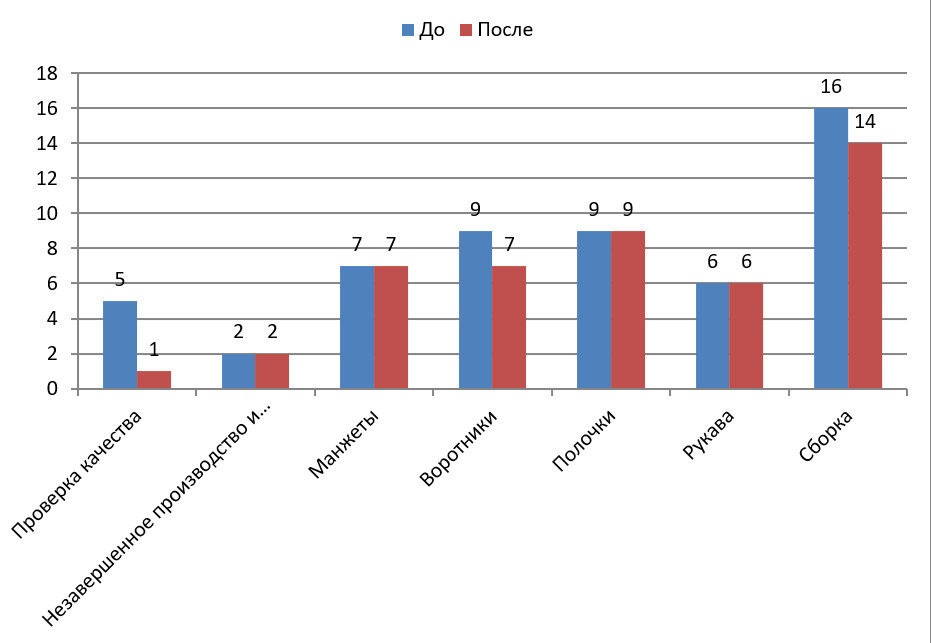

Реализованные изменения позволили сократить количество операций по производству одного предмета одежды с 44 до 36. Четыре операции были упразднены на швейном участке и 4 – на участке проверки качества. Эти операции не участвовали в создании ценности и были удалены. На рисунке 6 отражено количество операций до и после внедрения изменений.

Рис. 6. Сравнение количества операций на разных участках.

Необходимое количество операторов.

При серийном производстве на одном станке работал один оператор, а также присутствовал один дополнительный работник, способный работать на нескольких станках и включаться процесс, подменяя операторов или помогая им при повышении загрузки. Его задача – реагирование в критических операциях и минимизация узких мест в операциях. В ячейках операторы работают определенное количество минут на каждом станке и переходят к другому, при этом самостоятельно регулируя свою работу в соответствии с потребностями последующей операции. Количество операторов на каждом участке показано на рисунке 7.

Рис. 7. Количество операторов на разных участках.

Около 14% (14,28%) операторов удалены из процесса, из них 8% – из швейных операций и 6% – из операций проверки качества. Количество операторов удалось сократить в результате устранения из процесса операций, не добавляющих ценности. Кроме того, нет необходимости в операциях проверки качества продукции на выходе с каждой ячейки, поскольку такие операции не добавляют ценности, а лишь фиксируют факт наличия брака. Вместо этого сами операторы стали контролировать качество продукции в процессе производства в соответствии со стандартами качества, с которыми они были предварительно ознакомлены. Этот шаг позволил минимизировать частоту брака и тем самым снизить потери.

Информационные потоки.

Изначально планировка рабочего пространства швейного цеха представляла собой длинную технологическую линию, тянущуюся от участка подготовки до конца участка пошива. По этой причине передача информации между сотрудниками была затруднена, чтобы сообщить что-то своим коллегам, им каждый раз приходилось преодолевать значительное расстояние. Новая планировка существенно упрощает коммуникацию, поскольку в рамках одной ячейки операторы находятся достаточно близко друг к другу и могут при необходимости посоветоваться или внести рацпредложение, ведь все операторы знают суть работы друг друга. Это заметно отличается от прошлой планировки, когда оператор непосредственно контактировал лишь с двумя ближайшими по технологическому маршруту коллегами, что делало работу каждого практически автономной.

Объем брака.

В результате улучшений в области качества удалось снизить объем брака на 80% – с 5% до 1%. Основной причиной такого успеха является сокращение объемов незавершенного производства и сбалансированная работа в ячейке. Здесь действует простое правило: чем больше объем незавершенного производства, тем больше проблем с качеством продукции. При небольших запасах легче выявить дефекты в изделии и незамедлительно их исправить, не повторяя в следующих изделиях и не накапливая брак. При серийном производстве брак мог быть обнаружен, когда вся партия уже отправлена на следующую операцию, и выявить абсолютно все дефектные изделия было довольно проблематично.

Повышение квалификации операторов.

При серийном производстве один оператор выполнял одну операцию довольно продолжительное время, не вставая с места. Менять выполняемую операцию ему приходилось очень редко, как правило, в критических ситуациях, то есть у оператора практически отсутствовали возможности расширить свои навыки. При производстве в ячейках каждый оператор может выполнять как минимум 3-4 различные операции, что повышает уровень их квалификации. Кроме того, они могут с легкостью сменять друг друга при необходимости, так что при отсутствии какого-либо оператора уровень выработки не падает.

Мотивация операторов.

Поскольку в ячейках было проведено перераспределение нагрузки и внедрено стандартное время работы, сократились жалобы на несправедливое распределение работ. При серийном производстве объем и вид работ различались, что усложняло справедливую оплату и вызывало недовольства. Кроме того, работа в ячейках положительно сказывается на качестве работы: являясь членом группы, оператор не может отлынивать от работы, поскольку его недочеты или халатное отношение сразу же будут выявлены другими работниками.

Подведение итогов.

Предприятие по пошиву мужских рубашек столкнулось с рядом проблем, характерных для серийного производства. Стремясь устранить причину, а не «симптомы», руководство перешло к реорганизации производства путем формирования потока единичных изделий и гибких производственных ячеек. Это решение позволило устранить основные проблемы предприятия.

Во-первых, проблема невысокой гибкости была решена путем организации гибких производственных ячеек, в результате чего появилась возможность избежать накопления незавершенного производства и в случае необходимости оперативно переналадить линию на производство другой модели. Это было невозможным при серийном производстве, поскольку необходимо было сначала завершить обработку скопившихся незавершенных изделий и осуществить отгрузку либо отправить незавершенные изделий на склад, что требовало лишних затрат и увеличивало риск ошибки.

Во-вторых, гибкие производственные ячейки работают по принципу «точно в срок» и выталкивающего производства, что позволяет сократить объем складских запасов. В результате отпадает необходимость транспортировки больших объемов сырья и готовой продукции, что высвобождает время персонала и складские помещения. Кроме того, повышается объем свободного капитала, не связанного накоплениями сырья.

В-третьих, были стандартизированы время и порядок выполнения всех швейных операций, что позволило руководству надежнее определять уровень производительности линии и составлять производственный план до запуска процесса. Эта информация дает возможность более грамотно распределить операторов в зависимости от графика поставок.

Кроме того, операторы в ячейках работают в соответствии со стандартным временем выполнения операций, что повышает производительность, качество работы и мотивацию, поскольку в такой системе все имеют равную рабочую нагрузку.

Еще одним преимуществом ячеечного производства является стабильность объема выпуска. Раньше отсутствие определенных операторов или отказ оборудования влекли за собой резкое падение объемов выпуска. Такая проблема отсутствует в новой производственной модели, поскольку все операторы могут выполнять несколько операций, и любого оператора может заменить его коллега.

Таким образом, после реорганизации производства были получены впечатляющие результаты. Главными достижениями стали сокращение времени цикла на 8%, сокращение требуемого количества работников на 14%, снижение потребности в переработке и исправлении дефектов на 80%. Кроме того, время, требуемое для выпуска новой продукции, сократилось с двух дней до одного часа, а суммарное количество единиц незавершенного производства во всем цехе не превышает 100, хотя раньше эта цифра варьировалась от 500 до 1500 единиц. В дополнение к этим измеримым показателям повысилась мотивация и квалифицированность работников, как и общая гибкость производства.

Проблема неэффективного использования рабочей силы актуальна для многих предприятий самых разных отраслей. Опыт швейного предприятия указывает на то, как внедрение вытягивающего производства и создание гибких производственных ячеек помогает сократить объемы брака, повысить гибкость производственного процесса, производительность труда, квалификацию сотрудников, а также улучшить коммуникацию между ними.

Текст: Ольга Гончарова. Фото yinmaofashion.com

Материал подготовлен на основании данных Naresh Paneru, Implementation of Lean Manufacturing Tools in Garment Manufacturing Process Focusing Sewing Section of Men’s Shirt, Oulu University of Applied Sciences.