Расскажем о первом этапе реализации этой программы.

Благодарим Отдел информационного обеспечения и работы со СМИ ООО «Сахалинская Энергия» за предоставление данного материала.

В «Сахалинской Энергии» запущена новая программа «Бездефектное производство», разработанная в конце 2022 года. О целях и способах ее реализации мы попросили рассказать инженера по контролю качества Константина Пиканова.

– Константин Александрович, можно ли сказать, что путевку в жизнь на этапе внедрения в 2023 году программа получила на платформе «Пильтун-Астохская-Б» (ПА-Б)?

– Действительно, первая сессия по «Бездефектному производству» прошла на самом удаленном производственном объекте проекта «Сахалин-2». В конце января этого года мы с коллегой Александром Ларионовым провели очную презентацию по вопросам качества для ПА-Б, а затем – уже в режиме онлайн – и для других производственных объектов проекта. Один день – один объект.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

– Кого вы пригласили на обучающую сессию?

– Прежде всего руководителей среднего звена, инженеров дисциплин и объектов. Я рассказал, зачем нужна новая программа, что такое для нас качество и как оно связано с безопасностью. Не оставил без внимания информацию о том, какие процессы уже работают в «Сахалинской Энергии», включая контроль над внесением изменений (MOC Management of Change), регистрацию несоответствий (NCR – Non-conformance Report) и извлеченных уроков (Lessons Learnt). Показал на примере, чем отличается обеспечение качества (Quality Assurance) от контроля качества (Quality Control), как происходит процесс управления рисками. Рассказал о концепции «Всеобщее управление качеством», в основу которой легли 14 принципов Эдвардса Деминга.

Вторая половина обучающей сессии была построена в режиме вопросов и ответов. Кстати, я отметил, что многие процессы уже внедрены в проект и работают, просто не все замечают, что они направлены именно на качество. Я так и сказал участникам сессий: «Коллеги, вы уже сегодня занимаетесь обеспечением и контролем качества».

– Вам не кажется, что в Обществе уже действует немало программ, которые в той или иной степени касаются вопросов качества: «Бережливое производство», «Непрерывное совершенствование» и тому подобное. Не нарушаем ли мы принцип, известный как «бритва Оккама», – множим существующее без необходимости?

– Категорически не согласен. Философия деятельности «Сахалинской Энергии» складывается из многих программ, каждая из которых призвана решить ту или иную задачу. К примеру, «Цель ноль» направлена на безопасность – без травм, без утечек углеводородов, без происшествий. И она очень органично связана с «Бездефектным производством». Давайте представим ситуацию: идут работы по замене клапана. Если мы их выполним качественно, то клапан не будет давать утечек, что, в свою очередь, позволит избежать нежелательной ситуации. Качественно выполненная работа сегодня является гарантией безопасности завтра.

– Вернемся к Эдвардсу Демингу. Если в Японии его называли отцом революции качества, то на родине в США он был известен лишь небольшому кругу специалистов и только через 30 лет получил признание. Вот уж действительно, нет пророка в своем отечестве. Одним из важных факторов своей философии Деминг называл непрерывное улучшение качества. Если предприятие не ставит своей целью поддерживать постоянный уровень качества, то оно обречено на отставание в конкурентной борьбе. Как вы предполагаете этого избежать?

– Наша программа рассчитана на пять-шесть лет. Мы ставим перед собой задачу, идентичную «Цели ноль» – изменить мышление людей, добиться того, чтобы каждый обращал внимание на все, что может быть небезопасным и на работе, и дома. Конечно, этого добиться непросто, потребуется много времени, даже несмотря на то, что многое в этом направлении в «Сахалинской Энергии» уже сделано и многолетняя работа выработала у специалистов привычку внимательно относиться ко всем предложениям.

После обзорных сессий мы планируем запустить летний и зимний Дни качества по аналогии с Днями безопасности, которые на протяжении многих лет с успехом проходят в нашем Обществе. Первый этап «Бездефектного производства» – научить людей говорить о качестве, задавать вопросы, обращать пристальное внимание на сложности.

– Константин Александрович, приведите пример, что необходимо не упускать из вида в ходе реализации программы?

– В частности, моя командировка была связана не только с вопросами программы «Бездефектное производство». Ежедневно я проводил обходы по качеству и посещал рабочие площадки. Ведь когда трудишься на одном объекте в одном режиме, глаза привыкают к окружающей обстановке, и ты можешь не обратить внимания на недочеты.

– Какую обратную связь вы получили после сессий по «Бездефектному производству»?

– То, что наша программа заинтересовала производственников, как раз обратная связь и доказывает. На ПА-Б я получил много предложений, которые можно рассматривать уже сейчас. К примеру, материалы, которые доставляются на платформу, детально проверяются уже на самом морском объекте. Но, учитывая, что сюда они поступают через склад в Холмске, можно, например, досконально осматривать оборудование и материалы еще на берегу.

– Для того чтобы добиться первых результатов в рамках той или иной программы, порой приходится прилагать немало усилий в течение нескольких лет. Вы уверены, что процесс по качеству пойдет быстрее?

– У персонала «Сахалинской Энергии» выработана привычка внимательно относиться ко всем предложениям, которые идут на пользу дела. Лучше сегодня предпринять некоторые шаги, чтобы избежать сложностей в будущем. Важно изменить мышление людей с целью снижения повторения дефектов. Для многих в нашем Обществе качество связано с проведением той или иной проверки, будь то гидротест трубопровода или радиография сварного шва.

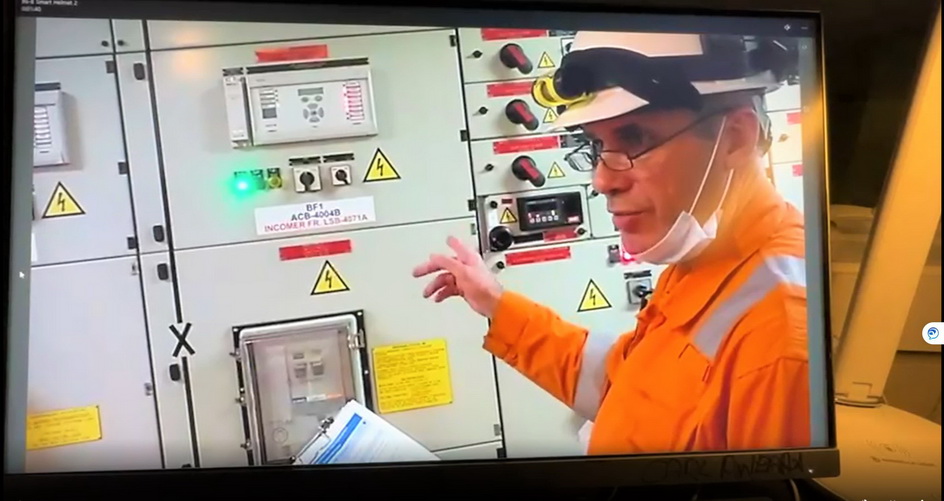

На самом деле качество начинается задолго до начала работ: с правильной подготовки рабочих пакетов, использования актуальных чертежей и последних ревизий процедур, проверки сертификатов на оборудование и срока годности расходных материалов и так далее. Качественная подготовка к работе обеспечивает 60–65% качества на выходе. С помощью современных технологий контролировать качество можно удалено. В нашей деятельности таким примером может служить использование умного шлема (Smart Helmet), который позволяет поддерживать связь с удаленными объектами в случае производственной необходимости.

– Расскажите, как работает эта технология в контексте контроля качества.

– Во время проведения аудита одной из работ я использовал умный шлем – с его помощью организовал онлайн-трансляцию для специалистов, находящихся в Южно-Сахалинске. В режиме реального времени нам удалось наладить процесс диалога с исполнителями работ, задать интересующие нас вопросы, обратить внимание на отдельные детали. Мы доказали, что посредством умного шлема можно проводить аудиты удаленно. Это только первые шаги в нашей программе, но за ней, я уверен, будущее. – Спасибо за ответы – и желаю успехов в реализации программы!

Беседовала Елена Гуршал