«Если вы не можете измерить что-то, вы не сможете этим управлять» - эта цитата как нельзя лучше отражает специфику производства, особенно если речь идет о времени. Новая методология измерения времени вступила в действие в Электрощит Самара в прошлом году. В этой статье мы расскажем вам о том, почему возникла необходимость во внедрении этой методологии и каких положительных результатов она помогла добиться на данный момент.

Благодарим редакцию корпоративной газеты «Зеленая защита» ЗАО «ГК «Электрощит» – ТМ Самара» (входит в состав компании Schneider Electric) за предоставление данного материала.

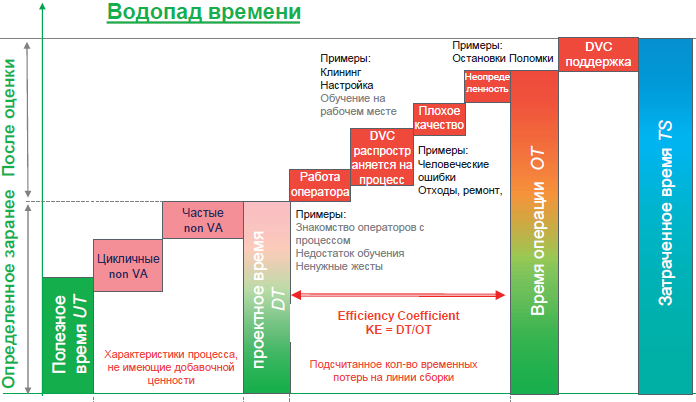

Методология измерения времени применяется для установления общего стандартного рабочего времени, которое обозначается как Design time, DT («время проектирования»). Этот показатель используется при планировании и прогнозировании для оценки рабочей нагрузки и обеспечения необходимого количества персонала. В управлении производством показатель DT используется для анализа производительности и реагирования. Кроме того, он необходим в проектировании процессов для разработки эффективных линий и определения размеров инвестиций.

Существующая система нормо-часов предполагает расчет с применением 200 различных формул в программном обеспечении. Для подсчета нормо-часов по каждому компоненту применяются различные способы.

Таким образом, существующая методика, с одной стороны, довольно сложна, а с другой – ее применение требует большого количества времени. Поскольку информация о времени отдельных видов деятельности отсутствует, сложно определить производительность линий сборки. Таким образом, методика нормо-часов не является оптимальной с точки зрения производства и других функций.

Для того, чтобы преодолеть эти препятствия, в январе 2017 года наши коллеги внедрили новую методологию «Измерение времени посредством видеоанализа». Для этого индустриальные менеджеры и технологи определили стандартные действия в процессе. После этого процесс с самого начала и до конца был заснят на видео, а полученный видеоролик был проанализирован. Целью этого анализа было выявление количества «полезного времени» (времени, за которое клиент готов платить) и времени, не обладающего добавленной стоимостью.

В результате по изделиям устанавливаются такие показатели: время проектирования (Design time, DT), полезное время (Useful time, UT). В итоге новое DT утверждается производственными и индустриальными менеджерами.

В январе мы провели двухдневное обучение и выдали 7 работникам сертификаты, дающие право проводить видеоанализ. Кроме того, были обучены IPLs из интеграционного и сборочного кластеров.

Процесс видеоанализа прошли 12 продуктов вместо целевых 10.

|

Проведенный видео-анализ |

Интеграционный кластер |

Сборочный кластер |

|

DVC часы |

53 % |

45% |

|

Существующие продукты |

7 |

5 |

|

Новые продукты / Проекты по улучшению |

3 |

2 |

По итогам видеоанализа индустриальные менеджеры получают план действий, направленных на сокращение показателя NVA (времени, не обладающего добавленной стоимостью). Каждый месяц индустриальные менеджеры представляют свои планы действий Флорану Эйно и Патрику Рено.

Всего для улучшения временных показателей времени было намечено 174 крупных мероприятия. Каждый месяц индустриальные менеджеры совместно с Флораном Эйно и Патриком Рено контролировали статус и результаты внедряемых улучшений. В конце года было завершено 69 мероприятий, лидером стало Производство модульных зданий. В качестве суммарного показателя потенциальной экономии мы предложили 40 200 часов, в итоге к концу года удалось достичь 12 040 часов. План по улучшению был направлен не только на изменение времени, он во многом состоял из возможности изменения в лучшую сторону эргономичности, качества и экономии затрат.

Улучшение конвейерной линии ПРУ: ДО

Улучшение конвейерной линии ПРУ: ПОСЛЕ

Эти показатели мы начали применять в прогнозировании производства, которое является частью планирования продаж и планирования операций (SIOP) для ежемесячного расчета загрузки. Для контроля фактически затраченного времени мы применяем новый инструмент SPS: ежедневное отслеживание эффективности труда в ПРУ (время на ячейку), ПЭАРЗиА (время на провод). Сейчас для ежедневного отслеживания эффективности В ПРУ, ПЭАРЗиА и ПМЗ применяются новые нормо-часы.

Сейчас мы пришли к выводу о том, что фактически затраченное время на ячейку среднего напряжения (К-63, К-70 и т.д.) на 30% меньше, чем старые нормо-часы, а в модульных зданиях (КТП-Г и т.д.) фактически затраченное время на 100% больше, по сравнению со старыми нормо-часами.

Камалеш Хеда, IPM, Сборочный кластер: «На данный момент нашим первоочередным приоритетом является оценка недельного количества сотрудников в Master Production Scheduling (MPS) для Сборочного и Интеграционного кластеров с целью повышения производительности труда. Второй приоритет – усиление еженедельного анализа эффективности труда, выявление первопричины и последующей эффективности плана действий по улучшению.

Третьим приоритетом является расширение использования нового времени в сфере финансов и подготовки к тендерам. Основная задача - найти решение для изменения нового времени в существующей программе. Четвертый приоритет - разработать новую и упрощенную методологию для Заготовительного кластера.

Кроме того, мы также сосредоточимся на реализации намеченного плана действий по улучшению показателей времени. Полученный результат мы будем анализировать на ежемесячных совещаниях. Организация практического обучения позволит нам воспроизвести этот подход и в рамках «Русского Трансформатора».

Олег Кочемасов, Директор Интеграционного кластера: “Метод измерения времени изготовления продукта с помощью видео-анализа позволяет быстро определить область для улучшения изготовления продукта, сократить время согласования норм времени и уйти от субъективного подхода по сравнению со старыми методом, который включал в себя различные методологии, разработанные еще в 80-90х годах прошлого века”.

Амол Пхатак, Директор Сборочного кластера: “Видеоанализ очень полезен для определения действий, обладающих добавленной стоимостью, и действий, в которых она отсутствует. Видеоанализ уже состоялся для нескольких наших изделий, которые оказывают важное влияние на наш бизнес. Мне бы очень хотелось, чтобы в течение 2018 года мы могли поэтапно применять новую методологию измерения времени, расширив ее для всех наших изделий”.