Более 10 лет на Чепецком механическом заводе развивается Производственная система Росатома. Ее суть: формирование культуры бережливого производства и системы непрерывного совершенствования процессов для обеспечения конкурентного преимущества на мировом уровне. Ее результат: 600 реализованных ПСР-проектов, сэкономивших ЧМЗ более 840 млн рублей по итогам двух пятилеток. Сегодня ЧМЗ входит в плеяду «Предприятий – Лидеров ПСР». О практике управления ПСР-проектами на ЧМЗ и самых важных достижениях прошедшей декады читайте в нашем материале.

Погружение в бережливое производство началось на заводе в 2009 году. В качестве пилотного участка по внедрению ПСР на ЧМЗ выбрали производство концевых комплектующих деталей в цехе № 90. Все начиналось с наведения порядка с помощью инструментов 5С, применения принципов стандартизированной работы и системы всеобщего обслуживания оборудования – TPM. В апреле 2009 года продолжил инициативу к развертыванию бережливой системы цех по производству сверхпроводящих материалов.

В этом же году для выстраивания единого сквозного потока во всем цикле производства ЧМЗ (от порошка до готовых изделий) было принято решение по развертыванию Производственной системы Росатома во всех цехах ЧМЗ – внутренних поставщиках и обслуживающих подразделениях предприятия.

Бережливость начинается с людей, поэтому для управления улучшениями на заводе был создан координационный совет, куда вошли все заместители генерального директора и главные специалисты предприятия; был определен координатор по развитию ПСР на предприятии. Во всех цехах сформировали цеховые комиссии ПСР: от малой группы во главе с бригадирами (мастерами, зам. начальников смен) до уровня начальника цеха. Получилась эффективная вертикаль: от изменений на рабочем месте до целого технологического процесса и даже цикла производства.

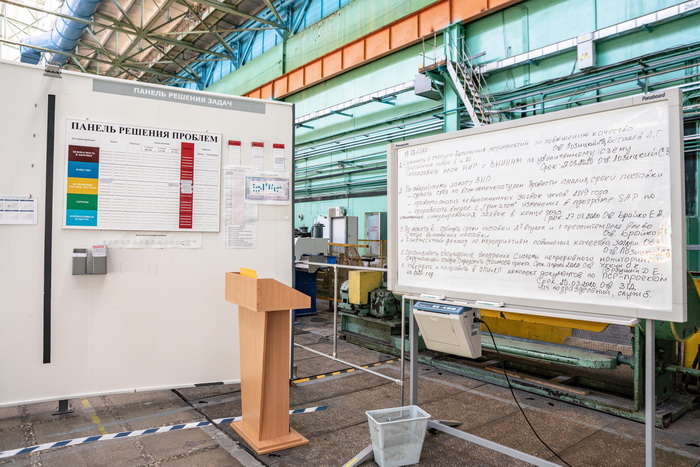

Протокол совещания при генеральном директоре в режиме онлайн

Новым вызовом для ЧМЗ стало развертывание бережливых технологий в офисных процессах. Такого опыта и живых примеров на тот момент не было еще нигде. С марта 2010 года на ЧМЗ создали пилотные офисы ПСР в отделе закупок, отделе сбыта, отделе документационного обеспечения управления и других структурах. Опыт оказался успешным, и сегодня все офисные подразделения завода, работая в единой бережливой системе, наравне с производством сокращают временные и финансовые затраты.

Пилотный проект 2010 года «Оптимизация производства концевых и комплектующих деталей» принес первые наглядные результаты: в 3 раза сократилось среднее время цикла производства (с 40 до 13 дней), а уровень незавершенного производства (НЗП) снизился на 46%.

Годом позднее запустили и реализовали проект по переходу на поставку продукции по принципу «точно вовремя» между цехами производственной цепочки (от металлургического цеха – к цеху мелкого проката), а также проект «Внедрение сквозной тянущей системы изготовления циркониевой продукции из прутка Ø9,6 в цехах №№ 54, 60, 85, 90».

В 2012 году на ЧМЗ реализовали проект «Комплексная оптимизация производства»: в развитие ПСР были вовлечены все производственные участки, все малые группы – 100% работников производственных цехов. Провели повсеместное обучение персонала способам поиска потерь (методы Исикавы, 5 Почему с применением мозгового штурма). Запустили конкурс по обнаружению корневых причин появления несоответствующей продукции, благодаря которому удалось снизить потери от выпуска несоответствующей продукции на 49 %. Позднее был организован и до сих пор регулярно проводится квартальный конкурс «Лучшее предложение по улучшению».

Качественный рывок в развитии ПСР на предприятии пришелся на 2013 год – произошло системное развертывание по целым потокам, например, в твэльном прокате, производстве каналов и кальциевой проволоки. В этот период на АО ЧМЗ впервые применили проектное управление: каждый руководитель структурного подразделения начал работать с индивидуальными проектами, исходя из бизнес-целей предприятия по его функциональному направлению.

Следующими этапами развития бережливого производства на ЧМЗ стали выстраивание и оптимизация потоков, организация управления запасами, выстраивание процесса запуска продукции в производство от потребности заказчика, выстраивание процесса по принципу вытягивания. Основной принцип данного этапа не только сокращение затрат, запасов производства, но и ориентированность на потребности заказчика, т.е. поставка потребителю продукции нужного качества и в установленные сроки.

Ключевое направление развития бережливых технологий на ЧМЗ – непрерывное повышение уровня качества продукции. Это не только устранение потерь и снижения затрат, но и обеспечение конкурентного преимущества на мировом уровне. И новым шагом в этом направлении стала разработка концепции «ворот качества», визуализированных точек контроля, позволяющих отслеживать и своевременно корректировать состояние продукта.

Организация «ворот качества» в цехе №85

Толчком к инновациям стал тот факт, что в течение 2018 года качественные показатели оболочечных труб из сплавов Zr были нестабильны. Высокий уровень брака продукции создавал риски для достижения финансовых показателей предприятия, а фактор нестабильности качества являлся риском для поставок продукции заказчикам «точно вовремя».

Анализ состояния технологических и организационных процедур в цехе мелкого проката показал следующие проблемы:

Для решения вышеуказанных проблем в 2019 году была разработана концепция и содержание ПСР-проекта по внедрению «Ворот качества». Команда проекта включала в себя технологов производственного цеха и технологической службы, а также работников отдела технического контроля.

В основу работы «Ворот качества» легли ПСР-инструменты, такие как, 5 Почему (5Why), диаграмма Исикавы, дерево гипотез, контрольные карты, категорирование и стратификация, и особенно – визуальное управление. Будучи нацеленными на сбор и анализ актуальных данных и выявление первопричин существующих проблем, они позволяют объективно оценивать состояние процессов и искоренять не сами дефекты, а их источники. Итогом проведения комплекса организационных и технологических работ стало:

«Ворота качества» дали экономический эффект в 25 млн руб., стабилизацию производства и сроков поставки продукции.

Методология специалистов предприятия в управлении качеством универсальна и может применяться на любом производственном предприятии машиностроительного и топливного дивизионов.

Стабильность развития Производственной системы Росатома обеспечивается за счет активного тиражирования знаний и развития потенциала сотрудников. В 2015 году на Чепецком механическом заводе открылся первый в Росатоме учебно-методический центр «Фабрика процессов» – он стал базой обучения работников предприятия инструментам ПСР. Практические тренинги «Производственная фабрика процессов» и «Офисная фабрика процессов» ежегодно проходят более 1000 работников АО ЧМЗ, порядка 300 специалистов крупнейших промышленных предприятий и организаций республики и даже врачи в рамках проекта «Бережливая поликлиника». Специалисты завода активно сотрудничают с Удмуртским госуниверситетом, где несколько лет назад открылся научно-образовательный центр «Современные технологии бережливого производства». Сегодня ЧМЗ – площадка для наглядной демонстрации инструментов ПСР в деле. Опыт Чепецкого механического завода востребован коллегами – производственниками во всей России.

ЧМЗ воспитал и плеяду своих экспертов – базу квалифицированных внутренних тренеров, они регулярно проводят обучение работников тренингам ПСР: «Базовый курс ПСР», «Методика реализации ПСР-проектов», «Фабрика процессов», «Система 5С», «Виды потерь», «Картирование». Ряд заводских ПСР-специалистов сейчас работают в отрасли.

Для помощи подразделениям завода в реализации предложений по улучшениям (ППУ) в августе 2018 года на ЧМЗ создан Участок повышения эффективности деятельности (УПЭД). Инженерно-конструкторские решения специалистов участка позволяют оперативно и качественно внедрять улучшения в цехах. В УПЭД собран парк современных инструментов и материалов, который регулярно обновляется. Амбициозная задача для участка на ближайшие несколько лет при помощи малой механизации (устройств каракури) сократить на производстве тяжелый ручной труд, оптимизировать процессы. На заводе уже работают 20 «механических помощников» с общим эффектом от их внедрения более 10 тыс. чел/часов в год. В планах – механизация операций во всех производственных переделах завода.

Участок повышения эффективности деятельности (Территория кайдзен)

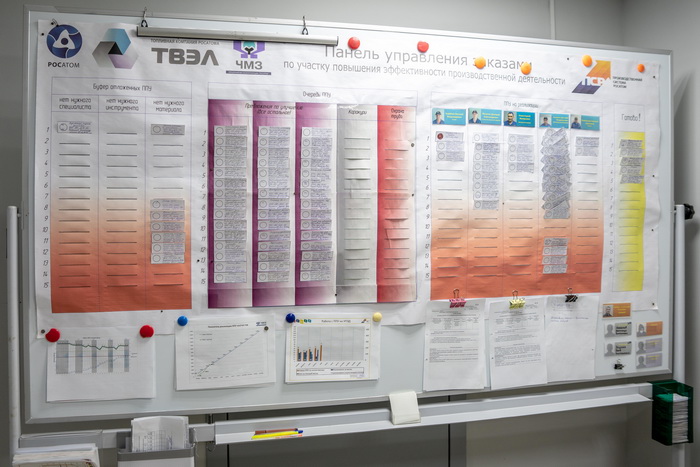

Планирование работ на Участке повышения эффективности деятельности АО ЧМЗ

Каракури (малая механизация производства) – инструмент оптимизации производственной площадки; технические средства, предназначенные для увеличения производительности работ, сокращения объема ручного труда и механизации трудоемких операций и процессов без использования электроэнергии. |

Каракури смело шагает в производство – на Чепецком механическом заводе открылся первый на предприятиях Росатома «Каракури-класс». Обучение проходит по программе, разработанной Корпоративной Академией Росатома.

«Чепецкий механический завод при поддержке КорпАкадемии стал методологическим центром для обучения сотрудников отрасли и производственников Удмуртии принципам малой механизации. Подтверждение наших компетенций – золото в IV Чемпионате профессионалов Росатома «AtomSkills» в конкурсе «Инженерное мышление. Каракури», – рассказал эксперт команды ЧМЗ на Чемпионате, начальник цеха по производству технологических каналов Сергей Иванов.

Урожайным на достижения выдался 2015 год – завод стал победителем Кубка им. А.К. Гастева в номинации «Лучшая динамика развития производственной системы». Другое прорывное событие – сертификация «Фабрики процессов ЧМЗ». С 2015 года бережливым производственным и офисным практикам в Учебно-методическом центре ЧМЗ обучились более 3000 человек: ТОП-менеджеры предприятий отрасли и региона, школьники, студенты, государственные служащие и врачи.

В 2016-м ЧМЗ впервые получил статус «Предприятие – Лидер ПСР». К подтверждению этого почетного звания в третий раз завод подошел с весомыми успехами. На заводе подсчитали: за семь лет работники подали 66 500 предложений по улучшениям, экономический эффект от их реализации составил 230 млн рублей. Сквозное время протекания процесса по твэльному прокату сократилось со 100 до 60 дней, незавершенное производство снизилось на 40%.

«Подача ППУ и совершенствование процессов в цехах – показатель вовлеченности сотрудников. Качество предложений по улучшениям заметно возросло, появилась система их оценки и вознаграждения лучших идей, – отмечает Григорий Удод, начальник отдела планирования, исследования и контроля производства. – Сегодня без стандартизации и картирования мы уже не сможем работать, работники применяют эти инструменты автоматически, ПСР стал образом мышления».

Даже в офисных процессах есть место улучшениям: стол-каракури для чайной – быстро и эргономично

В Производственной системе Росатома гармонично объединились японская философия кайдзен – практика непрерывного совершенствования процессов и российская система научной организации труда. Обе составляющие создают мощный инструмент для улучшений. Идея распространения ПСР-технологий из организаций отрасли на федеральный уровень – новый вызов для команды Росатома. Чепецкий механический завод в составе сборной предприятий-лидеров ПСР готов к внедрению изменений не только на своей площадке, но и открыт для распространения успешного опыта бережливого производства среди организаций-партнеров. Впереди организация работы – в единой бережливой системе.

Материал представлен в сокращенном виде. Узнать подробнее об эталонных участках, принципах каракури и создании гемба-офиса на производстве ЧМЗ вы можете на страницах Альманаха «Управление производством. От Андон до Ямазуми: визуальный менеджмент в производстве» (№3/2020).

Текст: Дарья Ившина, пресс-служба АО ЧМЗ

Фото: Цех по производству сверхпроводящих материалов АО ЧМЗ