Подробно: как этот проект было реализован в ЗАО ВолгАэро.

Благодарим Пресс-службу АО «ОДК» за предоставление данного материала.

Автор: Вячеслав Илюхин, Директор по персоналу и операционной эффективности ЗАО «ВолгАэро»

В терминологии Lean (Бережливое мышление) «узким местом» принято считать «явление, при котором производительность или пропускная способность системы ограничена одним или несколькими компонентами или ресурсами» .

Иными словами, это место (операция, ресурсы или этап процесса), после которого процесс производства продукции замедляется. На предприятии «узким местом» считается «недостаток производственных мощностей в общей цепочке технологического процесса» . Когда система в целом действует с максимальной отдачей, то один из ее элементов всегда работает на пределе возможностей.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Мы можем представить производственный процесс в виде цепи. Если постоянно увеличивать натяжение этой цепи, то в конечном итоге цепь порвется. И разрыв произойдет в какой-то одной точке – самом слабом звене. Такое звено может быть только одно. Это звено и есть ограничение, определяющее прочность всей цепи.

Представление системы в виде цепи

В таком случае, если мы хотим увеличить выпуск продукции, а производство уже работает на пределе возможностей, управленческие усилия нужно сосредоточить на снятии необходимых ограничений именно в этом месте, не забывая об обязательном последующем влиянии на другие звенья «цепи».

При устранении ограничения система будет работать эффективнее, чем при попытке воздействовать на всю систему сразу. Поэтому процесс совершенствования производства необходимо начинать с определения «узких мест».

«Узкие места» на предприятии можно классифицировать по продолжительности:

На предприятии ЗАО «ВолгАэро» мы ведём систематическую работу по выявлению и устранению как краткосрочных, так и долгосрочных «узких мест», так как это имеет решающее значение для выполнения своих обязательств и ведёт к удовлетворённости заказчика.

Как правило, краткосрочные «узкие места» лежат на поверхности и не требуют принятия дополнительных мер по их выявлению. Хорошим примером является насущная проблема многих знакомых нам предприятий: кратковременное отсутствие уникальных сотрудников, когда никто в команде не может полноценно заменить их, и работа останавливается до момента выхода данных специалистов. Краткосрочное негативное влияние на процесс производства может оказать поломка оборудования, приводящая к полной или частичной остановке производства той или иной детали, что, несомненно, тоже будет являться «узким местом».

В таких случаях устранить проблему по факту возникновения практически невозможно, поэтому необходима качественная оценка рисков, а также разработка мер по их смягчению. Но данный метод будет работать лишь в том случае, если его проводить на регулярной основе.

Приведу пример. Чтобы предупредить возникновение кратковременных «узких мест», связанных с персоналом, ЗАО ВолгАэро нацелено на расширение поливалентности персонала посредством составления и анализа матрицы компетенций сотрудников, своевременной организации обучения, системный подход к составлению графика отпусков таким образом, чтобы отпуска взаимозаменяемых сотрудников не пересекались.

Долгосрочными «узкими местами» являются проблемы, повторяющиеся регулярно, либо постоянно продолжающиеся. В ЗАО ВолгАэро мы ведём систематический анализ пропускной способности оборудования и загрузки производственного персонала по отношению к потребности заказчика в рамках производственного индустриального комитета, который организуется ежемесячно. Такая периодичность позволяет своевременно принимать меры по предупреждению появления «узких мест».

На производственных линиях в ЗАО ВолгАэро применяется несколько способов поиска «узких мест», как основанных на наблюдении, так и с применением специальных инструментов.

Начнём с наиболее простых способов, основанных на наблюдении. Для выявления «узких мест» необходимо внимательно присмотреться к производственным процессам и увидеть их внешние проявления.

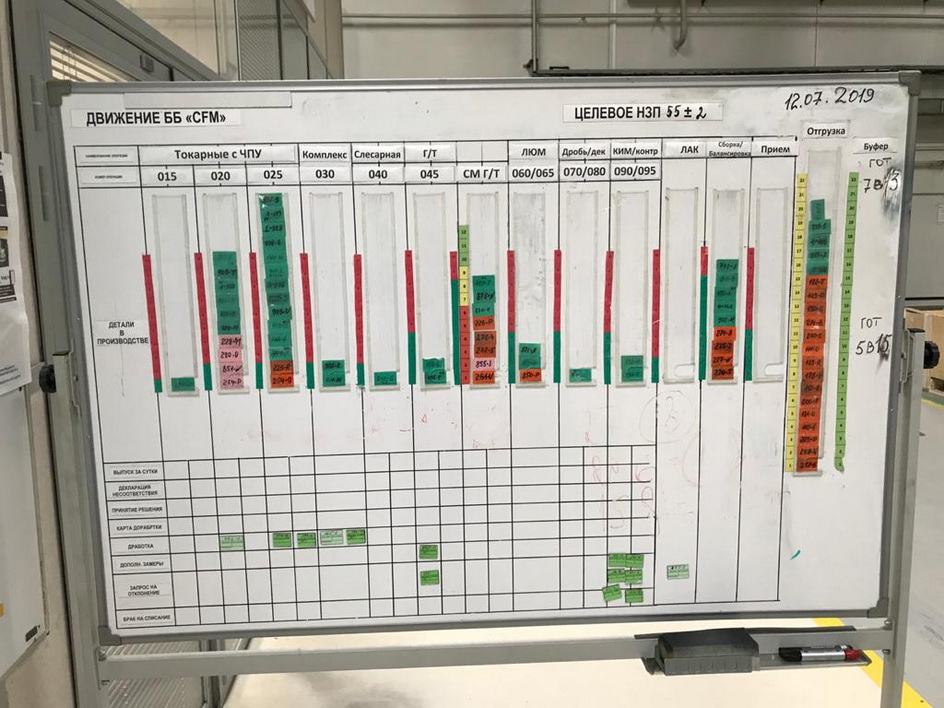

Доска визуального управления движением ДСЕ в производственном цехе ЗАО ВолгАэро

Любое из этих проявлений дает повод задуматься о том, что в процессе возникли проблемы. Задайте себе вопросы: Как мы можем сократить простои? Можем ли мы изменить график производства? Как мы можем уменьшить количество переналадок или уменьшить их влияние на процесс?

Кроме наблюдения за производством для выявления «узких мест» мы используем инструменты бережливого производства для визуализации процессов:

– Карта потока создания ценности (КПСЦ). Это наглядное представление движения потока материалов и информации от поставщика к потребителю через организацию. Такой способ позволяет с одного взгляда увидеть задержки в процессе, любые препятствия и избыточные запасы. Карта текущего состояния потока создания ценности – первый шаг в работе по выявлению узких мест.

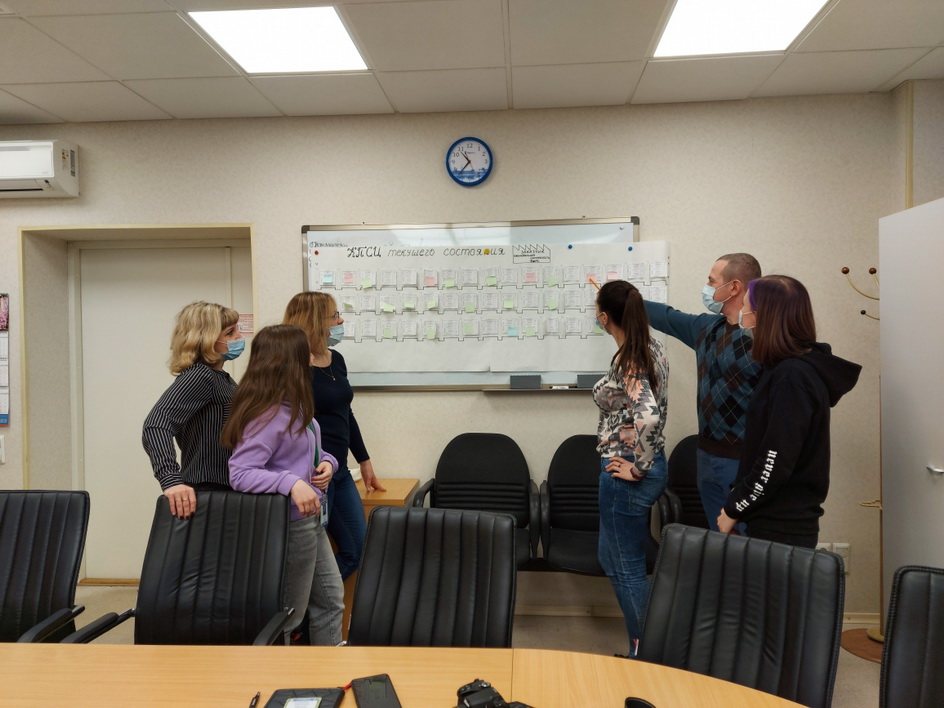

Организация командной работы при построении КПСЦ

Построение карты потока создания ценности – это работа для команды, и в ней должны участвовать представители всех участков описываемого процесса. Направлять и вести эту работу должен эксперт, который имеет опыт в построении карты потока создания ценности. Карту лучше строить вручную «в карандаше» и вовлечь в эту работу специалистов из разных служб. Результат построения КПСЦ только одним экспертом не всегда будет достоверным ввиду рассмотрения процесса с точки зрения лишь одного участника.

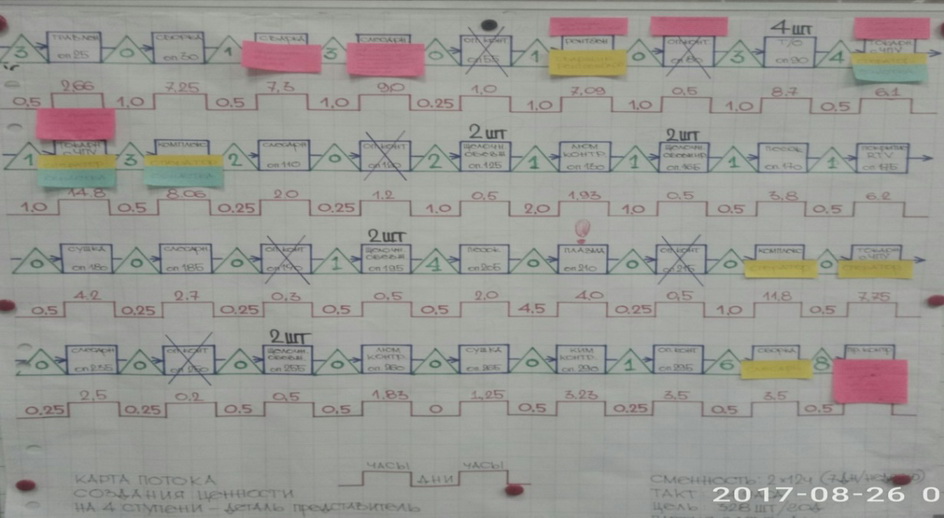

Фрагмент карты потока создания ценности

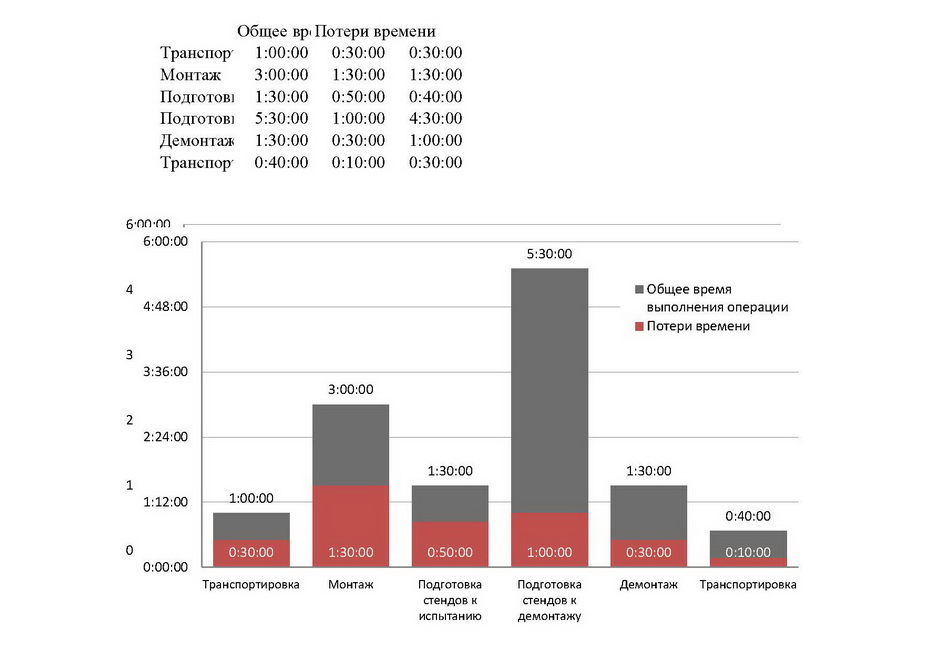

– Диаграмма выравнивания. Этот инструмент позволяет оценить равномерность загрузки персонала и повлиять на неё либо сравнить мощность каждого шага производственного процесса, наглядно демонстрируя узкие места. С помощью данного инструмента возможно выполнить следующие виды анализа:

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

В ЗАО «ВолгАэро» мы применяем полный анализ, так как используем комплексный подход к выявлению «узких мест».

Пример Диаграммы выравнивания

Потенциальные или выявленные «узкие места» ограничивают эффективность всей системы производства в целом.

Во-первых, – это блокировка производства, возникающая, когда больше нет места для хранения незавершенного производства или резервных запасов, скапливающихся перед «узким местом». В итоге линия останавливается, пока запасы не будут удалены с нее или переработаны.

Во-вторых, возникает «голодание» процесса в результате замедления шага, следующего за «узким местом», пока оно не сможет поставить им материалы.

В-третьих, из-за наличия «узких мест» сотрудники не могут выполнять свою работу, а компания оплачивает это непродуктивное время.

В результате из-за «узких мест» может сорваться своевременная отгрузка заказа, а неудовлетворенные заказчики могут сменить поставщиков. Поэтому недостаточно выявить «узкие места». Необходим более глубокий анализ причин и реальные проекты по повышению эффективности производственного процесса.

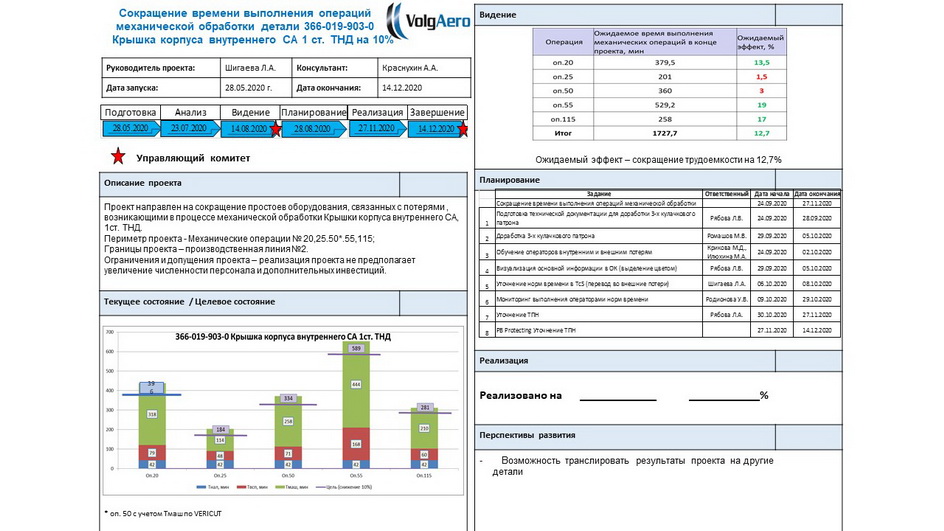

Для управления «узкими местами» в ЗАО ВолгАэро организована проектная деятельность, так как такую работу невозможно проводить без привлечения команды специалистов различных служб. Нельзя полагаться только на экспертное мнение. Важен обмен информацией.

На предприятии в год запускается и реализуется порядка 7-10 проектов по улучшению в зависимости от задач и сроков реализации. Все из них направлены на предупреждение, устранение или смягчение предполагаемых «узких мест», возникающих в связи с потенциальным увеличением потребности заказчика.

Отчет о прогрессе реализации проектов по улучшению

В рамках проектов потенциальные «узкие места» и причины их возникновения подвергаются детальному анализу при помощи следующих инструментов бережливого производства:

Грамотно выполненный рабочей группой анализ важен для выявления истинных «узких мест», т.к. помогает избежать потенциальных ошибок и как следствие – ненужных инвестиций.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Как только первопричина «узких мест» обнаружена, команда проекта намечает корректирующие действия для ее устранения, оценивает будущую эффективность и целевое состояние системы «После».

Вот несколько способов повышения производительности производственных процессов:

«Узкие места» в производстве и менеджменте — это точки потенциальных улучшений. Лишь комплексный подход по предупреждению, выявлению и расширению «узких мест», а также организация командной деятельности помогут избежать ошибок, неоправданных вложений, добиться значимых результатов и получить ощутимый прирост производительности и эффективности. Пренебрегать ограничивающими элементами системы — значит недополучать прибыль и работать хуже своих возможностей.