Статья из архива альманаха «Управление производством».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Прежде чем приступать к внедрению «быстрой переналадки» (SMED), необходимо провести стандартные мероприятия по сокращению времени настройки и переналадки оборудования. К стандартам управления производством для повышения загрузки и эффективности оборудования относят:

Когда вы эффективно реализовали все возможности по устранению непроизводительного времени и повышению загрузки оборудования, главным инструментом для вас становится SMED, который концентрируется на минимизации неэффективного времени и процессов. Быстрая переналадка строится на пяти базовых элементах:

Проблемы при настройке и переналадке часто объясняются недостатком технического обслуживания – изношенными деталями, устаревшим оборудованием, грязью, поврежденными соединительными элементами. Добавляют проблем с настройкой и недостаток организации и плохое выполнение вспомогательных операций по обслуживанию оборудования. Устранение этих проблем позволит вам не сталкиваться с их негативными последствиями в дальнейшем на каждом этапе внедрения SMED.

Если вы не имеете полного понимания, как осуществляется процесс переналадки оборудования в настоящий момент, улучшить его не получится. Знание исходного состояния вещей позволяет увидеть слабые места процесса и возможности его улучшения. Необходим тщательный процесс аудита процессов и всех его операций!

Несмотря на наличие стандарта переналадки, его нужно постоянно пересматривать и искать возможности выполнять эти операции более эффективно. Мировым стандартом повышения эффективности в данном случае является использование аутсорсинга процессов. Например, разогрев формы для литья под давлением может производиться до ее поступления в станок.

Каждый элемент процесса и все операции переналадки необходимо оценить с точки зрения возможности исключить, упростить, сократить затрачиваемое на него время или улучшить его каким-либо иным способом.

Подгонка оборудования требует большого количества времени высококвалифицированного персонала и всегда является ключевым полем для оптимизации в рамках SMED, поскольку существует много способов полного устранения необходимости «подгонки» оборудования.

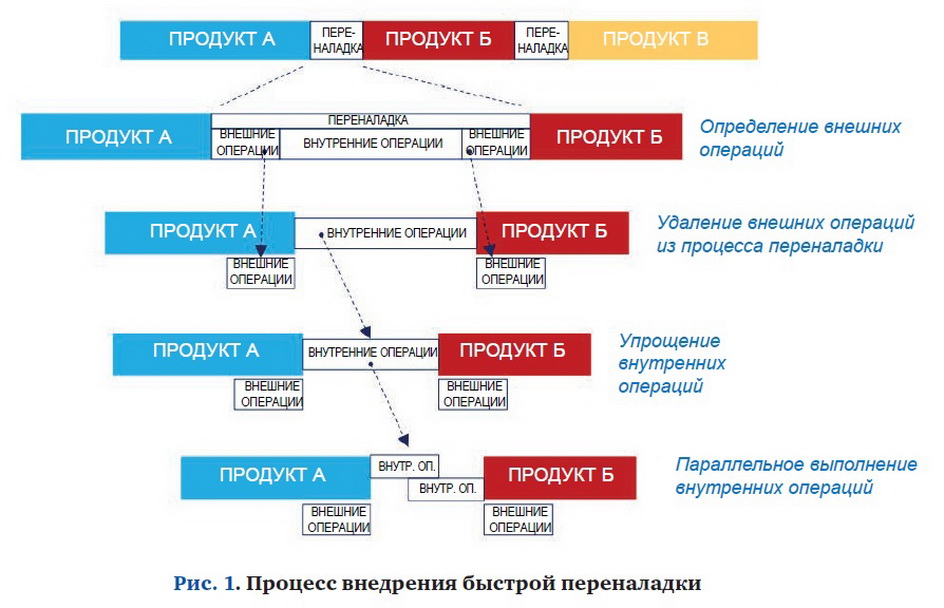

Рис. 1. Процесс внедрения быстрой переналадки

Для поиска возможностей сокращения времени переналадки формируется рабочая группа, в которую включаются представители разных отделов. Начинать исследование процесса для быстрой переналадки необходимо с рассмотрения 9 ключевых вопросов:

Главное – не забывать фиксировать и систематизировать идеи, полученные во время обсуждения проблемы. После рассмотрения сложившейся на производстве ситуации, группа переходит к внедрению SMED.

Процесс сокращения времени переналадки выполняется в определенной последовательности и подразумевает определенный набор задач:

При разделении процесса переналадки на отдельные этапы рабочей группе гораздо легче определить, какие операции являются лишними или могут выполняться на внешнем, а не внутреннем, уровне. Однако, выполняя внешнюю переналадку (подготовку к следующему циклу запчастей, зажимных приспособлений, лекал и режущих инструментов и пр.), нужно следить за тем, чтобы эти операции были проведены до того, как станок завершит текущий цикл работы, иначе потерь времени все равно не избежать.

Внутренняя переналадка, которая проводится при выключенном оборудовании, должна быть оптимизирована и рационализирована. Эта работа обычно сводится к более удобной организации рабочего пространства, стандартизации запчастей, задвижек или оборудования. При этом все необходимые инструменты должны быть подготовлены заранее и быть удобными для доступа.

Кроме того, определяя внутренние и внешние операции по переналадке, следует помнить, что некоторые из них могут вообще не иметь ценности и являться чистыми потерями. Примером таких действий является трата времени на доставку необходимого инструмента из мастерской. Инструменты, обеспечивающие внедрение быстрой переналадки, указаны в таблице 1.

Таблица 1. Фазы быстрой переналадки и инструменты их обеспечения

| Фазы быстрой переналадки | Инструменты |

|---|---|

| Фаза 1. Запуск проекта быстрой переналадки | 1) Анализ производственного процесса, призванный провести границу между внутренними и внешними операциями |

| Фаза 2. Разграничение внутренних и внешних операций | 2) Использование чек-листов 3) Распределение обязанностей каждого работника 4) Улучшение транспортировки и расположения инструментов |

| Фаза 3. Превращение внутренних операций по переналадке во внешние | 5) Предварительная подготовка операций по переналадке 6) Автоматизация операций 7) Использование различных инструментов |

| Фаза 4. Улучшение всех аспектов процесса переналадки | 8) Улучшение транспортировки и хранения инструментов 9) Устранение ненужных настроек, калибровок и корректировок 10) Автоматизация операций |

Существует несколько алгоритмов внедрения SMED, мы представим вам универсальный вариант, состоящий из 14 шагов. При необходимости вы можете внести в него собственные коррективы, и этот алгоритм ляжет в основу индивидуальной инструкции, которая будет использоваться на вашем предприятии.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

SMED является одним их немногих универсальных инструментов, которые срабатывают на каждом производстве, важно только найти правильные точки приложения, которые наилучшим образом повлияют на повышение выработки и эффективности вашего производства.

Текст: Влада Соболева

Материал подготовлен на основании данных: