Статья из архива альманаха «Управление производством».

За десятилетия своего развития концепция Бережливого производства обогатилась огромным количеством инструментов, подходов и методик. Разобраться во всем их многообразии непросто. Как выбрать наиболее подходящий целям и условиям инструмент? Как обеспечить успешный старт программы внедрения Бережливого производства?

В первой части этой статьи (см. Первые шаги в Lean: как обеспечить успешный старт. Часть 1) были рассмотрены: схема выбора инструмента/метода Lean в зависимости от имеющейся проблемы, как сопоставить свой прогресс в области внедрения Lean с общими тенденциями на рынке и определить, на каком этапе находится ваша организация. В этой части статьи мы сконцентрируемся на двух кейсах.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

New Balance Athletic Shoe, Inc, более известная как New Balance, – американская компания по производству спортивной одежды и обуви. Штаб-квартира компании расположена в Бостоне, штат Массачусетс, а производственные мощности – в городе Лоуренс, штат Массачусетс. Компания была основана в 1906 году в Бостоне и занималась производством супинаторов, лишь в 1960-х гг. включив в ассортимент продукции обувь, а вскоре и одежду. Компания не перенесла производственные мощности за пределы страны и гордится своим «100% американским» брендом, равно как и приверженностью принципам Бережливого производства с 2003 года.

Впрочем, идею Бережливого производства сотрудники приняли далеко не сразу. Джон Уилсон, исполнительный вице-президент производства New Balance, подчеркнул: «Чтобы успокоить людей, в самом начале запуска преобразований мы установили железное правило – никто не теряет работу». Именно страх потерять рабочее место является наиболее распространенным при внедрении Lean и проведении любых других серьезных управленческих или производственных преобразований, поэтому первый шаг к успешному внедрению принципов Бережливого производства заключался в том, чтобы развеять эти опасения.

Запуская внедрение Бережливого производства в 2003 году, руководство New Balance поставило перед собой в качестве главной цели доведение до совершенства потока создания своего продукта на пяти фабриках компании в Новой Англии и его дальнейшего движения в магазины розничной торговли и напрямую к потребителю. Достижение этой амбициозной цели началось с реорганизации процесса принятия решений и улучшения производственных процессов при содействии Центра поддержки Toyota. С первых месяцев работы к процессу активно привлекались рядовые сотрудники – в этом руководство видело важный фактор вывода компанию на совершенно новый уровень производительности.

«При помощи консультантов из компании Toyota мы сосредоточились на выравнивании потока с учетом времени такта, что незамедлительно принесло свои плоды – повысился объем выпуска на фабриках, доступность продукции и снизились издержки, – рассказал Уилсон. – В первую очередь мы выполнили относительно легкие задачи и лишь после этого приступили к более сложным – вовлечению персонала в процесс принятия решений и созданию новой корпоративной культуры. Именно на этих столпах основывается дальнейшее успешное внедрение Lean».

Вовлечение персонала в процесс принятия решений позволило всем 215 сотрудникам завода осознать важность и назначение принципов и инструментов Бережливого производства, а также улучшить условия труда и рабочую среду, дав коллективу в руки инструмент их непосредственного формирования.

Путь преобразований на фабрике New Balance предваряла серьезная информационная работа. Сначала были проведены два ознакомительных семинара, направленных на обучение персонала основам Бережливого производства и выявлению потерь. Кроме того, было официально объявлено, что сокращений штата не будет. «Когда повышение производительности позволило высвободить рабочие руки, мы никого не уволили, а просто перераспределили штат. В конце концов, люди адаптировались к новым условиям работы, а те, у кого этого не получилось, были переведены на другие должности, однако увольнений не было. Мы постоянно объясняли сотрудникам, чего конкретно мы добиваемся и в чем нам необходима их помощь», – подчеркнул Джордж Скафас, менеджер по производству завода New Balance в Лоуренсе.

Вовлечение персонала в процесс непрерывных улучшений происходило постепенно. Так, на начальных этапах внедрения Lean руководство попросило сотрудников изложить свои идеи, как можно улучшить производственные процессы, условия труда, их собственное рабочее место, в письменном виде, однако их внедрение началось не сразу. Идеи и предложения были размещены на «стене славы» в столовой в качестве примера для остальных сотрудников и для предоставления им «пищи для размышлений». С развитием навыков решения проблем у персонала эти идеи постепенно оформлялись в конкретные планы и претворялись в жизнь. К концу первого года каждый из сотрудников реализовал на практике как минимум три собственные идеи.

Обучение принципам и инструментам Бережливого производства проходили все сотрудники, в том числе высшее руководство, сотрудники финансового отдела, отдела разработки продукции и т.д. Высшее руководство компании прошло 30 часов инструктажа по производственной системе Toyota, бережливым принципам разработки продукции и картированию потока создания ценности. Руководство заводов прошло 100 часов подготовки (не считая самообразования) по таким аспектам, как производственная система Toyota, развертывание стратегии, цикл Деминга, стандартная работа, Lean-лидерство. Визуализация видов потерь (к семи традиционным видам потерь компания добавила восьмой – «нереализованный потенциал сотрудников») на небольших ламинированных карточках, которые были розданы всем сотрудникам, позволила быстрее их запомнить.

Такая подготовка сформировала новый тип мышления: вместо выработки решения существующей проблемы из кабинета руководство идет в гембу, туда, где создается продукт, и знакомится с проблемой, после чего совместно с сотрудниками определяет основные причины и варианты контрмер.

Процесс решения проблем чаще всего запускается на ежедневных собраниях в цехах. Координаторы каждого потока создания ценности собираются для беседы с руководством ежедневно в 7:30 и в 11 утра; кроме того, с 9:30 до 10:00 утра проходит встреча с инженерами по качеству. «Мы стараемся проводить собрания быстро, – делится Скифас. – Говорим исключительно по существу проблемы».

Собрания проводятся у стенда, где размещается ключевая информация о текущих Lean-мероприятиях, график профилактического обслуживания станков, схемы отслеживания проблем и принятия контрмер, аудиты стандартной работы. В ходе аудитов, проводимых дважды в день, координатор каждой команды при помощи чек-листа проверяет, выполняют ли операторы стандартную последовательность действий для их операций в рамках времени такта. Мастера участков выборочно проверяют актуальность проведенных аудитов.

Во время собраний у стенда координаторы и мастера участков быстро оценивают результаты аудита и другие ключевые индикаторы, такие как время простоя, качество, объем выпуска, в поисках отклонений от нормы и возможностей улучшения. Например, мастера регистрируют часовую выработку в каждой производственной ячейке каждого потока на доске; если плановых показателей достичь не удалось, мастера и координаторы выявляют причину и записывают ее на стенде в виде проблемы, а рядом – планируемые контрмеры. Затем совместно с сотрудниками вырабатывается вариант решения проблемы, успешность которого обсуждается на дальнейших собраниях. Для поддержания улучшений составляется график обязательных последующих проверок.

«Когда выбиваешься из плана, нужно реагировать незамедлительно и быть очень дисциплинированным, – уверен Уилсон. – В прошлом году фабрика в Лоуренсе постоянно давала 99% плановой выработки. Мы никогда не сокращаем план даже на пару обуви».

Решения требуют не только периодически возникающие ежедневные проблемы, но и отклонения от стратегических целей предприятия. Для координации усилий по улучшению с целями предприятия и определения приоритетных направлений работы используется матрица развертывания стратегии. Матрица соотносит пять важнейших бизнес-целей предприятия, таких как «сократить себестоимость продукции» или «повысить качество продукции», с конкретными производственными решениями на каждом заводе, а также распределяет ответственность между руководителями структурных подразделений. Например, менеджер по качеству получает детальный список мероприятий, которые позволят достичь поставленной цели по повышению качества продукции.

«Выбор проблемы, над которой будет вестись работа в ближайшее время, – довольно ответственная задача, – уверен Скафас. – Стоит отталкиваться от насущной производственной необходимости. И с самого начала работы над определенной проблемой необходимо видеть конечный результат этой работы».

Такой подход к решению проблем обеспечивает предприятию достижение положительного конечного результата, так, например, была увеличена суточная выработка готовой продукции с 35 ящиков до 50. Пилотный проект по повышению выработки, по словам Уилсона, «занял 17 дней и принес 25 новых продуктивных идей». Изучение процесса изготовления продукции выявило узкое место: участок раскроя материалов. Работники, задействованные на участке, были привлечены для изучения проблемы и выработки вариантов ее решения. В результате реорганизации участка скорость раскроя была увеличена. Вторым узким местом был участок склеивания деталей кроссовок на завершающем производственном этапе. В ходе наблюдения и анализа временных затрат стало ясно, что при каждой очистке клеевого пульверизатора теряется от 3 до 4 секунд времени. Над решением проблемы работало две команды, чьи труды принесли десять разных вариантов ускорения процедуры очистки, что в конечном итоге позволило бы повысить объемы выработки до 100 ящиков обуви в день.

«До внедрения Lean у нас в цехах накапливались огромные объемы незавершенного производства, – вспомнил Уилсон. – Мы производили продукцию партиями. На производство пары ботинок у нас уходило девять дней. Сегодня на ту же задачу у нас уходит в среднем четыре часа».

Производство партиями традиционно подразделяло завод на цеха, специализирующиеся на одном типе операций, располагающиеся на разных этажах здания. Крупные партии частично готовой обуви перемещались с этажа на этаж – с раскроя на предварительное крепление, затем на автоматическую прошивку, ручное шитье, затяжку – по всем технологическим операциям до упаковки. Например, в цехе предварительного крепления, расположенном на этаж ниже производственного участка, работало 60 человек, в чьи задачи входило нанесение фирменного лейбла, вышивки и других деталей на верхнюю часть обуви.

«Между этажами, цехами и операторами у нас скапливались целые залежи запасов, – добавил Уилсон. – Производство и перемещение крупных партий частично готовой продукции занимало много времени, не позволяло вовремя выявить дефекты и, самое неприятное, удлиняло время производства, что недопустимо в обувном бизнесе, где тренды меняются очень быстро». Усложняла ситуацию сдельная оплата труда, которая подталкивала операторов к производству как можно большего количества деталей, тем самым усугубляя проблему накопления незавершенного производства (позже завод перешел на повременную оплату труда, что позволило улучшить ситуацию).

Сегодня производство в цехах организовано по принципу вытягивания продукта в потоке, причем схожие группы продуктов или продукты, проходящие аналогичные этапы обработки, объединены для повышения эффективности линии. Само пространство цеха было преобразовано для размещения строго оптимального количества станков и работников, организованных в U-образные ячейки. Время такта отображается на электронных табло, размещенных в цехе; там же отражается информация, сравнивающая плановые темпы производства с реальными.

Рис. 2. Планировка цеха пошива обуви.

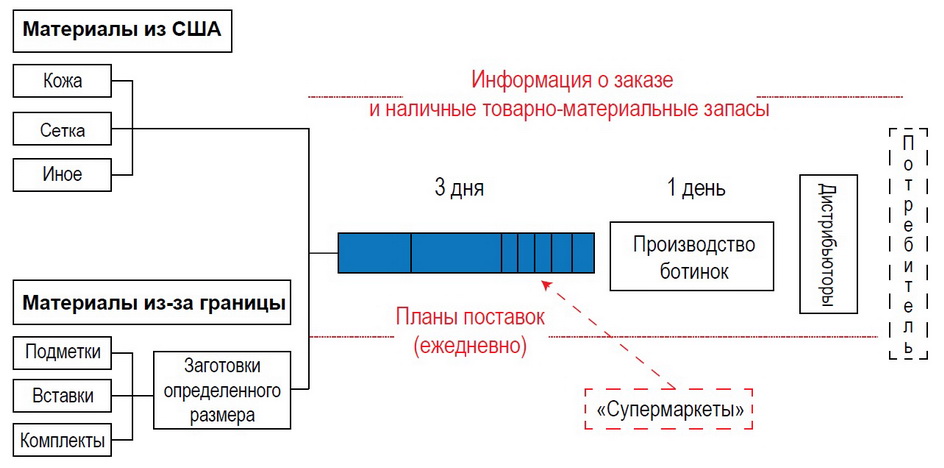

В супермаркетах находятся заготовки определенного размера и в определенном количестве, сразу в наборах. На составление графика и поставку сырья в цех уходит три дня, до четырех часов требуется для производства одной пары обуви и еще три часа – на транспортировку готовой продукции в дистрибьюторский центр New Balance.

Работа начинается с того, что отдел производственного управления на основании сведений о заказах, оставленных магазинами розничной торговли в дистрибьюторском центре New Balance, составляет заказ-наряды и направляет материалы, необходимые для производства обуви требуемого типа, размеров и полноты. Заказ-наряды, выдаваемые в электронной форме на табло, принимают в отделе сырья на нижних этажах, где хранятся заготовки от заграничных поставщиков или материалы от производителей из США. Запасы, требующиеся для производства следующей партии товара, грузятся на тележку и транспортируются на верхний этаж для раскроя.

При производстве методом «раскроил и сшил» первым шагом является раскрой материала по форме. Раскройная машина является швейным эквивалентом штамповочного пресса в металлургии. Это большой и дорогостоящий станок, обслуживающий сразу несколько потоков, так как абсолютно нерационально раскраивать лишь одну пару обуви за раз.

Материалы поступают на раскрой каждый час. В соответствии с сигналами канбан транспортировщики везут операторам раскроенные детали каждые 10 минут. Обувь проходит по технологической цепочке по паре за раз, между станциями также находится по одной паре обуви; их сшивают, обрезают, клеят, собирают в готовые изделия, фасуют по коробкам, грузят в ящики и в конце цепочки создания ценности отправляют на доставку.

До недавних пор оператор швейной машины периодически ожидал несколько секунд, пока оператор на предыдущей станции передаст ему пару обуви. Уилсон отметил, что в рамках создания культуры совместного решения возникающих проблем работники научились останавливаться и ждать, когда нет работы, вместо того чтобы накапливать незавершенное производство или заниматься другими делами.

«Мы хотим увидеть суть проблемы, найти узкое место, – пояснил он. – Если на линии возникает простой, даже длительностью несколько секунд, мастер участка проводит аудит с целью определить, не были ли нарушены стандарты работы. При прежней системе поиск проблемы или узкого места превращался в «поиск иголки в стоге сена». Сегодня основная задача, заключающаяся в том, чтобы мастера участков работали с операторами напрямую в режиме реального времени и вместе решали проблемы, достигнута. Наша цель – своевременно определять проблемы, находить варианты их решения и внедрять сотни и тысячи улучшений в год».

Переход от производства крупными партиями к потоку единичных изделий высвободил достаточно места для переноса места хранения сырья и материалов с нижних этажей ближе к производственному цеху. Сокращение места для хранения товарно-материальных запасов позволило увеличить парк оборудования и, соответственно, выработку. Какие-то помещения, ранее занятые под хранение запасов, сейчас используются в качестве учебных центров – производственных ячеек, где проходит подготовка новых сотрудников и испытание новой продукции. «Мы должны убедиться, что новый продукт сконструирован технологично, чтобы производство новой модели не выбивалось из времени такта с самого первого дня», – пояснил Уилсон.

Запасы, поступающие от американских поставщиков, на всех пяти заводах компании обновляются несколько раз в день мелкими партиями. Несколько важнейших поставщиков используют электронную систему канбан; в настоящий момент New Balance пытается перевести всех своих поставщиков на эту систему.

Что касается международных поставщиков (преимущественно подошв и верхней части обуви), здесь внедрение принципов Lean оказалось более проблематичным. По мнению Уилсона, «налаживание такой системы поставок, при которой азиатские поставщики смогут максимально быстро реагировать на наши запросы, займет от четырех до пяти лет». New Balance уже начала помогать своим азиатским поставщикам перейти на Lean, и первые результаты не заставили себя долго ждать: время выполнения заказа сократилось с 17-18 недель до 10 с учетом 5 недель на транспортировку. Компания хранит резервный запас сырья и использует MRP-систему для долгосрочного планирования потребности в сырье.

«Без сомнения, сокращение времени выполнения заказа представляет для наших поставщиков огромные сложности, поэтому на всякий случай мы храним определенный запас сырья, однако само по себе сырье – наименьшая ценность для нас. Намного большие потери мы понесем, если выпустим на рынок уже устаревшую модель», – пояснил Уилсон.

В отличие от планировки производственных помещений ячейками, принятой в New Balance, для большинства азиатских обувных фабрик характерна длинная прямая производственная линия, на которой занято от 80 до 100 человек. Эффективность их работы равняется эффективности работы 15 человек на фабрике в Лоуренсе, и все благодаря Lean-подходам и частичной автоматизации процессов. Более того, за первые три года внедрения Бережливого производства производительность труда на заводе New Balance выросла как минимум на 25%.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Компания Buck Knives специализируется на производстве ножей разного назначения (тактические, бытовые, спортивные, складные), впрочем среди любителей охоты Buck Knives является синонимом охотничьих ножей высочайшего качества. И хотя сегодня компания удерживает уверенные позиции на рынке, так было не всегда: в истории компании был период, когда она была на грани банкротства.

Buck Knife как производственная компания во многом отличается от рассмотренной выше New Balance, однако от внедрения Lean она выгадала ничуть не меньше. Ее специфика заключается в необходимости производства безопасных и высококачественных ножей из материалов, доступность и цена которых часто меняются, с использованием довольно сложной технологии и в условиях неравномерного спроса (45% продаж компании приходится на три месяца в году).

В 2001 году из-за снижения снижение рентабельности бизнеса в Калифорнии, где с 1940-х годов располагалась штаб-квартира компании, Buck Knives оказалась на грани банкротства. Спрос на ножи критически упал, а издержки их производства постоянно колебались. Перенос фабрики был неизбежен, и кардинальные изменения в традиционном производственном процессе были единственным способом удержаться на плаву. Новой концепцией стало Бережливое производство.

После переноса производственных мощностей в штат с более низкими тарифами на электроэнергию (Порт-Фоллз, штат Айдахо), Buck Knives приступила к формированию новой производственной культуры и сокращению издержек.

До 2001 года Buck Knives работала так же, как и большинство производственных предприятий: по модели «партиями и очередями». Вследствие неоптимальной планировки участки были отдалены друг от друга, частыми были простои, а усугубляли ситуацию огромные объемы незавершенного производства.

Естественно, первым шагом стал отказ от производства партиями и очередями и перепланировка пространства цеха. Результаты не заставили себя ждать: работники оценили нововведения, повысилась и мотивация, выросла производительность. Объем незавершенного производства сократился на 60%. Параллельно велось перекрестное обучение: лидеры из одной группы обучали работников из другой группы, те, в свою очередь, своих коллег, – и так в течение нескольких месяцев все работники цеха освоили принципы работы в производственных ячейках. Для более быстрого освоения инструментов Lean проводились тренинги и семинары с приглашенными консультантами.

Внедрение Lean в производственный процесс позволило также выявить потери, влияющие на эффективность производства. В производстве используется особый пресс-автомат для чистовой вырезки лезвий из металла. Производство нового продукта требовало приобретения новой оснастки для пресса, изготовленной по индивидуальному заказу. Однако приглашенные консультанты выявили на производстве неиспользуемые мощности, а именно – станок для лазерной резки. Его производительность равняется 60-80 лезвиям в час, тогда как для пресса-автомата этот показатель достигает 600-800 лезвий в час. В соответствии с традиционными принципами учета крупносерийное производство было бы намного рентабельнее. Однако принципы Lean говорят о том, что гибкость предпочтительнее крупносерийного производства, и поэтому стоит выбрать именно станок для лазерной резки, что компания и сделала. Станок для лазерной резки позволил наладить производство мелкими партиями и сэкономить средства, обычно направляемые на дорогостоящую оснастку для пресс-автомата.

Таблица 3. Динамика показателей Buck Knives

| Издержки производства | ↓ 30% |

| Незавершенное производство | ↓ 60% |

| Площадь производственных помещений | ↓ 33% |

| Запасы готовой продукции | ↓ с трехмесячного запаса до месячного |

| Время цикла | ↓ 38% |

Рынок спортивных ножей весьма неустойчив. Спрос на продукцию часто и резко меняется, переходя от пика к длительному спаду. Для решения этой проблемы компания приняла решение всерьез заняться сокращением запасов готовой продукции до месячного объема, сохранив при этом способность наращивать и сокращать темпы производства в зависимости от объемов спроса. Buck Knives также запустила программы управления запасами поставщика совместно с такими крупными клиентами, как Walmart и Cabelas. При помощи такого довольно точного показателя спроса, как объем продаж компании Walmart за 12 месяцев, специалисты отдела продаж рассчитали плановый объем производства и хранения, разделив эту цифру на 10 равных частей, соответствующих 10 не самым активным в плане спроса месяцам в году с января по октябрь.

Для компании Buck Knives Lean стал спасением в условиях нестабильного рынка, роста затрат на ведение бизнеса. Все это заставило компанию в срочном порядке пересмотреть свой традиционный метод работы и принять абсолютно новую философию бизнеса, которая позволила ей выжить в нелегкие времена. В течение нескольких лет преобразования принесли свои плоды: Buck Knives сократила затраты на оборудование, улучшила время выполнения заказа, устранила излишки незавершенного производства и запасов готовой продукции, урезала издержки и вновь заняла уверенную позицию на международном рынке.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Инструменты и подходы Бережливого производство зарекомендовали себя на тысячах производств по всему миру. И ходя каждое предприятие следует своим путем, их объединяет одно: понимание, что непрерывное совершенствование – единственный путь к тому, чтобы оставаться конкурентоспособными на мировом рынке. Для решения этой задачи в распоряжении предприятий находится огромное многообразие инструментов. И понимая свои цели, ресурсы, уровень подготовки, они смогут найти именно те, которые сделают преобразования производственной культуры последовательными и необратимыми.

Текст: Наталья Коношенко. Изображение ru.freepik.com

Материал подготовлен на основании данных: