Статья из архива альманаха «Управление производством».

За десятилетия своего развития концепция Бережливого производства обогатилась огромным количеством инструментов, подходов и методик. Разобраться во всем их многообразии непросто. Как выбрать наиболее подходящий целям и условиям инструмент? Как обеспечить успешный старт программы внедрения Бережливого производства?

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Методы и инструменты Lean существенно разнятся по назначению, срокам реализации, сложности освоения и применения и т.д. Они могут представлять собой как краткосрочные мероприятия, которые организация проводит регулярно с целью выявления и корректировки определенных проблем без формирования специальной команды и долгосрочного планирования, так и мероприятия, занимающие несколько недель или месяцев, требующие тщательного планирования, использования формальных инструментов, совместной работы команды или нескольких подразделений. И хотя все эти инструменты в широком смысле ориентированы на повышение эффективности и устранение потерь, каждый из них, как правило, фокусируется на одной из областей: организация рабочего места, визуализация процессов, быстрая переналадка, разработка более простых и надежных способов выполнения ключевых операций и т.д.

Все многообразие методов Бережливого производства можно разделить на несколько категорий:

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

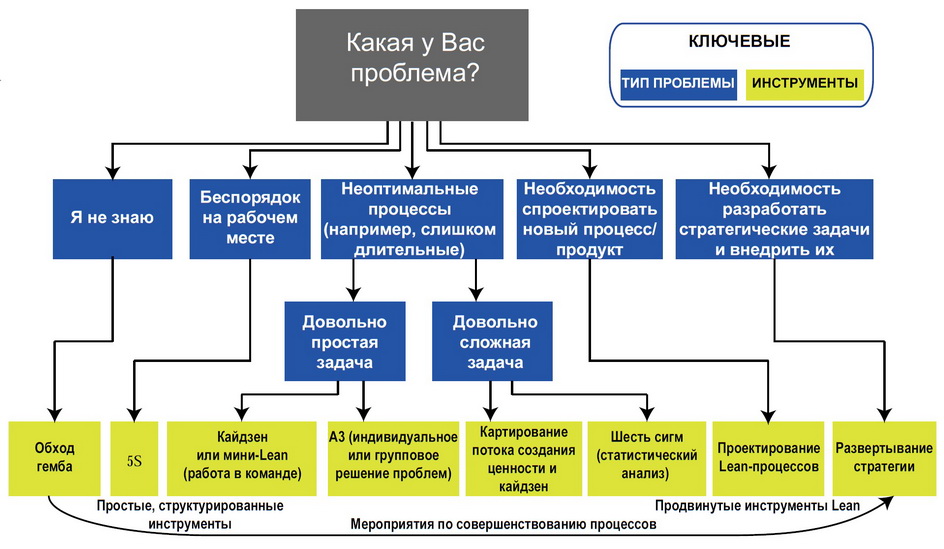

Как из множества инструментов выбрать тот, который позволит достичь поставленных целей по улучшению? На совершенствование процессов и программ в организации направлено множество инструментов Бережливого производства. Перед выбором подходящего, следует четко определить цели проекта, его масштаб, имеющиеся и необходимые ресурсы (в том числе и достаточность знаний и опыта). Упрощенная схема выбора инструмента/метода Lean в зависимости от имеющейся проблемы представлена на рис. 1.

Рис. 1. Алгоритм выбора метода Lean

Таблица 1. Обзор инструментов Lean

| Инструмент | Описание | Когда использовать данный метод |

|---|---|---|

| Обход гемба/поиск потерь | Кроссфункциональная команда сотрудников посещает рабочую зону и выявляет возможности для сокращения потерь и внедрения улучшений. Обычно улучшения можно внедрить сразу же, что приводит к быстрому достижению результата. Данный метод позволяет сотрудникам увидеть лишнее в их ежедневных занятиях. | Для быстрых и/или простых улучшений; для выявления потерь «на месте» |

| 5S | 5S – метод поддержания чистоты и порядка на рабочем месте, включающий в себя 5 шагов:

|

Когда необходимо привести в порядок и более эффективно организовать рабочее место |

| Визуальный контроль | Визуальный контроль (знаки, символы, разметка пола, информационные стенды и т.д.) может использоваться для закрепления стандартных процедур, поддержания улучшений на рабочем месте, визуального контроля хода процессов. | Когда необходимо повысить «прозрачность» процессов, закрепить стандарты и т.д. |

| Стандартная работа | Данный инструмент представляет собой последовательность действий, необходимых для выполнения определенной операции; он также позволяет оценить достигнутый прогресс. Закрепление достигнутых улучшений в стандартах обеспечивает понимание и правильное выполнение сотрудниками нового процесса. Стандартная работа (например, шаблоны, формы и карты процесса) обеспечивает устойчивость и неизменность процессов и предотвращает ошибки. | В сочетании с другими подходами по улучшению процессов с целью документирования и поддержания внесенных в процесс улучшений |

| Мини-Лин/ точечный кайдзен | Краткосрочное, узконаправленное мероприятие по улучшению, часто проводится в течение нескольких дней или часов. Точечный кайдзен направлен на улучшение какой-либо части процесса или одной рабочей ячейки. Улучшения внедряются незамедлительно для получения быстрых результатов. | В условиях временных рамок и/или ограниченных финансовых ресурсов; когда существует необходимость в быстрых и/или мелкомасштабных улучшениях |

| А3 | A3 – один из инструментов решения проблем, подачи предложений, планирования и оценки хода процесса. Использование предполагает следующее: вне зависимости от масштаба вопроса или реализации улучшения, план решения проблемы составляется на одном листе формата А3 – от левого верхнего угла до правого нижнего, начиная с описания проблемы и заканчивая оценкой и стандартизацией мероприятий. Такой подход позволяет нагляднее отобразить проблему и упрощает выявление областей для улучшения. Данный метод требует эффективной коммуникации между участниками и слаженной командной работы | Для определения областей быстрого улучшения и потенциальных улучшений в будущем; для краткого и наглядного изложения идей и подходов к улучшению процессов |

| Картирование потока создания ценности | Мероприятие, в ходе которого команда участников графически отображает весь процесс в деталях от начала до конца. Составление карты потока ценностей начинается с последнего участка производства и проводится в обратном направлении до момента начала цикла производства и может включать в себя процесс разработки продукции и закупки материала для производства. Этот метод обеспечивает более полное понимание процесса и упрощает выявление узких мест и областей для улучшений | Когда необходимо получить более полное понимание процессов, выявить узкие места и определить приоритеты для улучшений |

| Кайдзен | Непрерывный процесс совершенствования, в который вовлекаются все сотрудники предприятия. Организован в форме подачи предложений, позволяющих улучшить какую-либо сторону процесса (устранить узкое место, улучшить условия труда, изменить логистические маршруты и т.д.). Способен приводить к обширным улучшениям в организации | Когда необходимо вовлечь сотрудников в процесс улучшений |

| Шесть сигм | Методология улучшения процессов, направленная на устранение причин дефектов (ошибок) и изменчивости в процессах и улучшение таким образом качества выходов процесса. Концепция использует методы управления качеством, в том числе, статистические, требует использования измеримых целей и результатов, а также предполагает создание специальных рабочих групп на предприятии, осуществляющих проекты по устранению проблем и совершенствованию процессов («черные пояса», «зеленые пояса»). Мероприятия в рамках Шести сигм основаны на методологии DMAIC:

|

Когда необходимо устранение изменчивости процессов (требует знаний статистических методов) |

| Проектирование Lean-процессов | Методы проектирования новых процессов или продуктов или перепроектирования существующих. Эти методы используют концепции и инструменты Lean и Шесть сигм для проектирования процессов, отвечающих нуждам клиентов посредством максимально простых и свободных от потерь процессов, при этом предвидя и решая потенциальные проблемы до их развития. Методы проектирования Lean-процессов включают в себя Lean Шесть сигм и Процесс подготовки производства (3Р) | При проектировании нового процесса или продукта или перепроектировании существующих (более продвинутый метод Lean) |

| Развертывание стратегии | Методология стратегического планирования, согласно которой все сотрудники принимают участие в управлении процессом, что позволяет делегировать задачи развертывания стратегии на все уровни организации. Метод направлен на обеспечение соответствия работы всех сотрудников стратегическому плану организации. Для устранения отклонений от стратегического плана проводится регулярный обзор мероприятий. Также метод известен как развертывание политики или хошин (хосин) канри (структурированный, регулярно повторяющийся процесс, результатом которого является документ, называемый Х-матрица, формулирующий основные направления развития компании) | Если организация заинтересована в соответствии мероприятий по улучшению процессов общим стратегическим целям (более продвинутый метод Lean) |

Несмотря на то, что данные методы работают с разными аспектами эффективности и производительности организации, все они преследуют общую цель: помочь организации достичь поставленных целей и задач максимально быстро, прозрачно и эффективно и с наименьшими затратами.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Последовательное внедрение Бережливого производства требует постоянного отслеживания прогресса. И хотя каждое предприятие движется собственным путем, существуют ориентировочные сроки для достижения того или иного уровня, а также возможности сопоставить свой прогресс в области внедрения Lean с общими тенденциями на рынке и определить, на каком этапе находится Ваша организация (табл. 2).

Колонка «Средние по отрасли» относится к компаниям, освоившим Бережливого производства на производстве, но не использующих потенциал его инструментов в полной мере (например, не на всех уровнях организации, не включая непроизводственные процессы и т.д.).

Колонка «Отстающие» относится к компаниям, где внедрение Бережливого производства идет более медленными темпами, чем ожидается. Часто это объясняется недостаточной вовлеченностью руководства, слабой мотивацией, недостаточностью ресурсов.

Колонка «Передовики» включает компании, достигшие уровня best-in-class, реализующие Lean-стратегии в полной мере, что явно отражается на результатах их экономической деятельности.

Таблица 2. Сравнительная таблица успешности внедрения стратегий Бережливого производства

| Отстающие | Средние по отрасли | Передовики | |

|---|---|---|---|

| Процесс | Эпизодическое использование практик бережливой организации процессов и кайдзен | Комплексное использование программ Lean для более эффективной организации и выравнивания производственного процесса; кайдзен – активно применяется на производстве | Программы Lean используются и за рамками производственного процесса, в т.ч. в работе с клиентами, поставщиками, при разработке продукта; проектирование операций направлено на повышение эффективности цепочки создания ценности; кайдзен – во всех сферах жизни организации |

| Организация | Фокус на базовых инструментах Lean (например, 5S); отсутствие либо слабая вовлеченность высшего руководства организации; отсутствие координации за рамками производственного процесса | Решения об улучшениях производственных операций и выстраивании процессов принимаются на основе Lean; руководство полностью следует философии Бережливого производства в производственном аспекте; наблюдается некоторая координация с отделом продаж, логистическим центром или поставщиками | Решения об улучшениях производственных операций и показателей в масштабах всей компании принимаются на основе Lean; полная вовлеченность в продвижение Lean со стороны генерального директора; координация в масштабах всей организации, в том числе с поставщиками |

| Знания | Базовые знания среди сотрудников; основная информация исходит от консультантов, приглашаемых от случая к случаю | Lean реализуется под руководством команды «гуру», некоторые из них – приглашенные консультанты; производственный персонал участвует в кайдзен-мероприятиях | Все сотрудники организации обладают полным знанием о Lean; кайдзен-мероприятия проводятся снизу вверх и сверху вниз; масштабное отслеживание темпов и качества постоянных улучшений |

| Технологии | Очень ограничены; ручное проектирование линии, составление графиков, отслеживание темпов постоянных улучшений; «бумажный» канбан | Точечные решения: проектирование линий, составление графиков и отслеживание темпов постоянных улучшений при помощи электронных таблиц; электронный канбан | Интегрированные решения для разработки стратегий Лин; привлечение клиентов к процессу поставок с разработкой графиков и отслеживанием заказов в реальном времени в процессе производства и доставки; производственное планирование и планирование поставок динамичны и основаны на комплектности заказа, приоритетности и т.п. Отслеживание и оценка непрерывного процесса улучшений в масштабах организации на основе современных технологий |

| Показатели производительности | Высокие издержки производства, оборачиваемость запасов ниже, чем в среднем по отрасли; компания прикладывает значительные усилия, чтобы уложиться в сроки поставок | Издержки производства, оборачиваемость запасов, возврат на инвестированный капитал, время выполнения заказа и обслуживание клиентов на уровне средних по отрасли | Время цикла заказа, издержки в цепи поставок, возврат на инвестированный капитал – лучшие в отрасли; малый объем запасов (либо вообще отсутствуют), в конкурентных ситуациях компания является предпочтительным поставщиком |

Первые шесть месяцев: Информирование сотрудников организации

От шести месяцев до второго года: Создание новой организации

Год 3-4: Согласование систем

Год 5: Завершение трансформации

Продолжение – в следующей части статьи, в которой мы рассмотрим два кейса:

Текст: Наталья Коношенко. Изображение ru.freepik.com

Материал подготовлен на основании данных: