Опытом реализации проекта по организации вытягивающей системы с использованием карточек Канбан и достигнутыми результатами делится Вероника Корнилкова, инженер по бизнес-процессам, Отдел развития производственной системы «ЗАО Новомет-Пермь».

Статья публикуется в рамках Конкурса работ «Управление производством - 2014»

Автор: Корнилкова Вероника Юрьевна, инженер по бизнес-процессам, Отдел развития производственной системы «ЗАО Новомет-Пермь»

Новомет является одним из крупнейших в России производителей нефтепогружного оборудования. Нашей компанией предоставляется полный спектр услуг от разработки до установки готового изделия в скважину и дальнейшего его обслуживания. Наше оборудование характеризуется широкой линейкой типоразмеров ступеней, нацеленностью на инновации, установки, производимые нами, могут быть использованы в осложненных условиях эксплуатации.

Целью любой организации является получение постоянной прибыли, увеличение финансовой стабильности предприятия. Согласно известной формуле:

Прибыль = Цена – Издержки

для достижения данной цели предприятию необходимо постоянно работать со своими издержками, сокращать их. Идея бережливого производства совершенно этому не противоречит. Достижение финансовой стабильности предприятия через бережливое производство возможно путем исключения 8 потерь организации, которые непосредственно влияют на размер издержек, вовлечения сотрудников в процесс непрерывного совершенствования, построения особой корпоративной культуры.

Наше предприятие начало осваивать философию, инструменты Бережливого производства около 7 лет назад. Первоначальные проекты были связаны с совершенствованием производственных процессов и сокращением таких потерь как лишние действия, транспортировка, ожидания, брак, для этого были использованы такие инструменты как 5С, ТРМ, быстрая переналадка, методы статистики, проводились фотографии рабочего дня, параллельно делали упор на вовлечение сотрудников в процесс развития и поддержания системы.

Но достижение максимальных результатов, с точки зрения совершенствования процесса, возможно при исключении таких потерь как перепроизводство и запасы. Одной из злейших потерь с точки зрения Тойоты является именно перепроизводство.

В начале 2014 года нами был запущен проект по организации вытягивающей системы между двумя подразделениями: цехом 10 и участком 25, с использованием карточек Канбан. Цех 10 является сборочным производством электродвигателей и является процессом потребителем. Участок 25 – участок автоматизированной штамповки, производит комплектующие для сборки двигателей: пакеты ротора и листы статора.

До начала проекта нередко случались проблемы, связанные с перебоем в поставке комплектующих по некоторым позициям для цеха 10, что вызывало его простои. Но при этом на участках сборки цеха 10 и зоны отгрузки участка 25 были завалы деталей, не требующихся для сборки. Процесс поставщик толкал произведенные им детали своему потребителю, не обращая внимания на текущую потребность, при этом на сборочных участках невозможно было развернуться. В таких условиях эффективность проектов по совершенствованию процессов, проводимых внутри подразделений, сводилась к нулю.

При старте проекта были определены цели до конца 2014 года, достижение которых было необходимо для успешной реализации проекта:

Для решения проблемы простоев по причине отсутствия комплектующих цех 10 прибегал к помощи сторонних поставщиков, что позволяло перекрывать имеющуюся потребность. При условии успешной реализации проекта исчезает потребность во внешних поставках, участок 25 в полной мере сможет обеспечивать процесс-потребитель всем необходимым.

Для того чтобы обеспечить вытягивающую систему, между цехом 10 и участком 25 необходимо придерживаться правил системы вытягивания:

Без соблюдения установленных правил ход производства может быть нарушен, что повлечет за собой перепроизводство продукции. Данные правила были ретранслированы для каждого рабочего, задействованного в процессе: транспортных рабочих, специалистов ПРБ, мастеров, слесарей сборочных участков. Ключевым моментом для функционирования системы является именно вовлечение сотрудников. Каждый сотрудник должен понимать свои функции и действия, требуемые от него для обеспечения системы вытягивания.

Первым шагом для построения системы было определение места под супермаркет готовой продукции. Исходя из имеющихся площадей и удобства управления, было решено расположить супермаркет на участке 25.

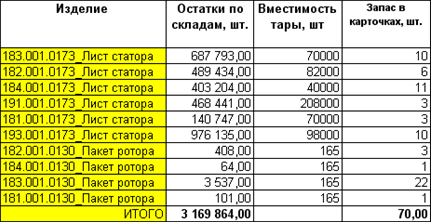

На втором шаге определен перечень изделий для супермаркета. Изделия, попадающие под управление системы, должны обладать постоянным спросом. При большой номенклатуре изделий для определения перечня необходимо воспользоваться анализом 80 на 20. В нашем случае мы остановились на всей номенклатуре, так как она насчитывает 10 позиций и спрос на них относительно стабилен, см. таблицу 1.

Таблица 1

Для того чтобы отслеживать изменение уровня канбан супермаркета, на начало проекта были установлены остатки по каждому изделию, переведенные в карточки канбан, определена кратность тары. Для определения количества карточек остатки по складам в штуках разделили на кратность тары.

Следующим этапом было определение целевого значения по каждому изделию, так называемый максимально допустимый уровень запасов. С точки зрения бережливого производства запасы являются одним из видов потерь, но если они принимают управляемый вид, исключаются излишки, то потери преобразуется в преимущество.

Как уже сказано выше, наша система работает по принципам вытягивания с применением сигнальных карточек канбан. Данные карточки являются не только сигналом к пополнению супермаркета, но и являются мерой измерения запасов. Для каждой тары (ящика) прикрепляется своя карточка. Количество ящиков по каждому изделию равно количеству карточек канбан и соответствует максимальному допустимому уровню запасов.

Для расчета уровня запасов используется следующая формула:

N = a x P / T,

Где

По результатам подсчетов по каждому изделию получили следующие целевые значения, таблица 2:

| Изделие | ЦЕЛЬ конец 2014 | Перспективная Цель исходя из спроса |

| 181.001.0130_Пакет ротора | 1 | 1 |

| 181.001.0173_Лист статора | 1 | 1 |

| 182.001.0130_Пакет ротора | 2 | 1 |

| 182.001.0173_Лист статора | 2 | 1 |

| 183.001.0130_Пакет ротора | 8 | 3 |

| 183.001.0173_Лист статора | 13 | 4 |

| 184.001.0130_Пакет ротора | 1 | 1 |

| 184.001.0173_Лист статора | 3 | 1 |

| 191.001.0173_Лист статора | 1 | 1 |

| 193.001.0173_Лист статора | 4 | 1 |

| 36 | 15 |

Таблица 2

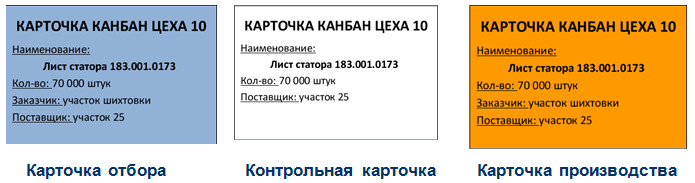

Для управления вытягивающей системы определено три вида карточек: карточки производства (управление на участке 25), карточки отбора (управление в цехе 10), карточки контроля (контроль для специалистов ПРБ), см. рис 1.

Рис. 1

Далее нами была определена схема функционирования вытягивающей системы между подразделениями, схема представлена на рис.2 (кликните на изображения для увеличения).

Рис. 2

В цехе 10 установлен максимально допустимый запас по каждому изделию равный двум ящикам, выделена специальная зона. На каждом ящике имеется кармашек для карточек. При поступлении продукции в цех в кармашке размещается карточка отбора и контрольная карточка см. рис. 3. Контрольная карточка отдается специалисту ПРБ для документального учета, в кармашке остается карточка отбора, карточка отбора не может быть изъята до того, пока все детали из ящика не будут израсходованы. После того как ящик полностью израсходован, карточка отбора поступает в специальный накопитель.

Рис. 3

Ежесменно транспортный рабочий цеха 10 совершает обход накопителей (см. рис.3). Наличие карточки в накопителе является сигналом к пополнению деталей на участках. При наличии карточки транспортный рабочий забирает ее и едет на участок 25. В зоне канбан супермаркета участка 25 выбирает детали в соответствии с информацией, имеющейся на карточке: сверяет данные карточки отбора из цеха 10 с карточкой производства участка 25 и карточкой контроля, расположенными в кармане ящика (см. рис 4). Если противоречий нет, то размещает карточку производства в накопитель, расположенный рядом с зоной канбан супермаркета, и перемещает ящик с деталями, карточкой отбора и контрольной карточкой в цех 10. После этого действия повторяются.

В 9:30 каждой рабочей смены специалист ПРБ участка 25 проверяет наличие карточек производства в накопителе рядом с зоной канбан супермаркета. Забирает карточки и оформляет необходимые документы на указанные в карточках детали. Документы относит специалисту ПРБ цеха 10. Данные в документах должны совпадать с данными карточек контроля, передаваемых специалисту ПРБ цеха 10 при поступлении деталей. При отсутствии отклонений оставляет документы и забирает контрольные карточки. Карточки производства размещает на стенд очередности выполнения заданий участка 25, контрольные карточки помещает в ящики при проведении выпуска изделий и сверки остатков продукции.

Рис. 4

Важно, что в одном ящике не может одновременно располагаться несколько карточек одного типа. Также нельзя допускать одновременного расположения карточек производства и отбора в одном ящике.

Стенд очередности выполнения заданий участка 25 (см. рис.5) определяет приоритеты изготовления продукции и содержит три зоны: зеленую – необходимости в изготовлении нет, желтую – изготовление необходимо, красную – срочно требуется пополнение супермаркета. При составлении плана на смену в первую очередь ставят детали, карточки производства которых попали в красную зону, далее – в желтую, и в последнюю очередь – в зеленую.

Рис. 5

После проведения всех подготовительных работ, включая обучение сотрудников, повторюсь, этот этап является очень важным при становлении системы, мы перешли к этапу отработки на практике.

В течение первых 2 месяцев проводился жесткий контроль за функционированием системы, еженедельно собиралась проектная группа по рассмотрению имеющихся проблем, был разработан регламент описывающий работу систему. Согласно установленному регламенту пересмотр уровня канбан супермаркета производится каждые три месяца, но мониторинг изменения мы проводим ежемесячно, чтобы быть готовым вовремя отреагировать на возможные отклонения.

За период с начала проекта до настоящего момента, то есть за 7 месяцев, удалось сократить уровень запасов до целевого значения, таблица 3:

| Изделие | Итого | Вместимость тары, шт. | в карточках, шт. | ЦЕЛЕВОЕ значение в карточках, шт. |

| 181.001.0130_Пакет ротора | 177 | 165 | 2 | 1 |

| 181.001.0173_Лист статора | 267 901 | 70 000 | 4 | 1 |

| 182.001.0130_Пакет ротора | 329 | 165 | 2 | 2 |

| 182.001.0173_Лист статора | 160 278 | 82 000 | 2 | 2 |

| 183.001.0130_Пакет ротора | 1 119 | 165 | 7 | 8 |

| 183.001.0173_Лист статора | 827 210 | 70 000 | 12 | 13 |

| 184.001.0130_Пакет ротора | 313 | 165 | 2 | 1 |

| 184.001.0173_Лист статора | 103 665 | 40 000 | 3 | 3 |

| 191.001.0173_Лист статора | 273 042 | 208 000 | 2 | 1 |

| 193.001.0173_Лист статора | 246 342 | 98 000 | 3 | 4 |

| 39 | 36 |

Таблица 3

Для достижения установленной задачи проводились мероприятия:

Несмотря на проведанные нами мероприятия и полученные результаты, останавливаться ни в коем случае нельзя. Уровень канбан супермаркета может быть снижен и в дальнейшем. Перспективными направлениями для этого являются:

Эти и другие мероприятия позволят совершенствовать наши процессы и в дальнейшем.