Как происходило внедрение программы Lean 6 sigm на заводе по производству напитков в г. Домодедово компании PepsiCo Россия, рассказывает Олег Мещеряков, старший специалист по внедрению программ эффективности на производстве, PepsiCo Россия.

Статья публикуется в рамках Конкурса работ «Управление производством - 2013».

Автор: Мещеряков Олег Александрович, старший специалист по внедрению программ эффективности на производстве, PepsiCo Россия

С 2008 года российское подразделение компании PepsiCo вошло в фазу активного роста. Помимо объединения существующих бизнесов компании (производство и продажа снеков, соков и напитков) в 2011 году в «семью» PepsiCo вошел крупнейший игрок на российском рынке молочной продукции и детского питания – компания «Вимм-Билль-Данн». Увеличилось не только количество заводов и дистрибуционных центров, но также появились новые технологии, которые необходимо было вписать в уже существующие рамки. Четыре совершенно разные компании (Pepsi Bottling Group, Frito Lay, «Лебедянский», «Вимм-Билль-Данн») привнесли в объединенную компанию PepsiCo разные культуры работы и производства.

В 2009 году, несмотря на экономический кризис, в городе Домодедово завершилось строительство завода по производству напитков. На тот момент на заводе было установлено 2 линии по производству холодного чая Lipton, позже к ним присоединилась линия по производству газированных прохладительных напитков Pepsi, 7UP, Mirinda и др. в жестяных банках. При этом потенциал площадки не исчерпан: завод в городе Домодедово может стать самым крупным заводом по производству напитков в Европе.

Рис. 1. Центральный вход завода Домодедово, день открытия завода

Естественно, что самый новый завод должен быть и самым современным. Именно поэтому здесь используют новые технологии, которые до этого не применялись компанией: горячий розлив, заварные чаи и пр. Все это в условиях постоянно повышающихся тарифов на энергоносители и воду, а также при усиливающейся конкуренции на рынке прохладительных напитков. Именно эти предпосылки способствовали принятию решения о внедрении программы Lean 6 sigm в компании. Одним из основных критериев при выборе этой программы стало то, что «бережливое производство» нацелено на повышение чувства ответственности и создание коллектива, где инициатива исходит от самих сотрудников.

Завод в Домодедово не был в компании пилотным: система уже была внедрена на трех других площадках, поэтому имелся определенный опыт как позитивных изменений, так и тех, которые не принесли ожидаемого результата. Начали, естественно, с подготовки персонала: в январе 2013 года на собраниях отделов рассказывали о том, что такое «бережливое производство», чего компания хочет достичь с его помощью и что внедрение нового типа производства принесет сотрудникам завода. Таким образом мы старались заинтересовать людей, вовлечь их в общий процесс изменений и преобразований, предстоящих заводу.

Все это было сделано и для того, чтобы те сотрудники, которые не смогут посетить первые семинары, имели базовые знания о том, почему и для чего будут производиться последующие действия.

После этого на протяжении недели руководители завода проходили обучение, которое состояло из деловой игры и семинаров. На этом этапе была определена пилотная линия, выделены основные проблемные области и ключевые проекты. Анализ осуществлялся с помощью карты потока создания ценности (карта потока процесса, на которой обозначаются все этапы процесса и их характеристики) и матрицы TIMWOODS/QCDM (классификация потерь транспортировки, запасов, лишних перемещений, ожидания, перепроизводства, излишней обработки, дефектов, и навыков по тому, какое влияние они оказывают на бизнес: снижение качества выпускаемой продукции, увеличение затрат на выпуск продукции, сокращение скорости обработки, ухудшение условий труда). Также были рассмотрены возможности для применения таких инструментов, как зонирование, 5S, визуализация и др. Итогом четырехдневного семинара стал план работ, в котором были описаны выявленные проблемы, их причины и решения. Каждая проблема была определена с помощью матрицы эффекта и затрат: на такой матрице по одной оси обозначаются затрачиваемые ресурсы (время, деньги, материалы), а по другой полученный эффект. Так были определены наиболее перспективные проекты, для которых были составлены паспорта (документ, включающий в себя цели, ресурсы, ответственных за исполнение проекта, основные контрольные точки и, конечно же, те выгоды, которые завод получит от реализации данного проекта; паспорт стал также и одним из инструментов контроля).

Рис. 2. Семинар с руководством завода. Построение карты потока создания ценности

Следующей группой, прошедшей обучение, стали сотрудники «передовой»: операторы, механики, химики, начальники смен и участков. Отличие их обучения состояло в том, что они не просто знакомились с инструментами, но и сразу после теоретической части переходили к практической работе на пилотной линии. Сотрудники выявляли потери по матрице TIMWOODS/QCDM, обозначали примерные границы рабочей зоны, выявляли лишние перемещения с помощью «диаграммы спагетти», определяли шаги, не добавляющие ценность, высчитывали эффективность процесса, направленную на клиента, устраняли неиспользуемое оборудование и предметы, повышали эргономику рабочего места и наводили порядок с помощью инструмента 5S. Сотрудники смогли по-новому взглянуть на свои рабочие места, увидеть потери, на которые раньше не обращали внимания, и деятельность, которая не приносила ценности для бизнеса, а значит, была лишней. Итогом недели также стал план работ по тем предложениям, которые сделали сотрудники за прошедшие дни семинара, и новые паспорта.

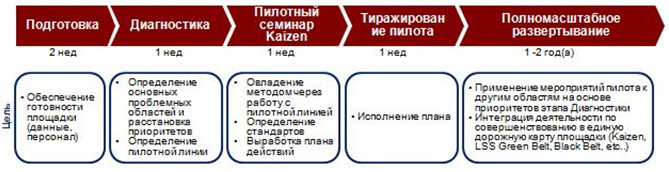

Таблица 1. План развертывания программы Lean 6 sigma на заводе

В это же время мы начали реализовывать предложения, которые не требовали вложений. Такие «быстрые победы» помогли нам убедить сотрудников, что это не просто «красивая методология», о которой скоро забудут. Вносимые изменения не ограничивались «перестановкой мусорных контейнеров из одного угла в другой», потому что «так сказал начальник», а происходили потому, что сами сотрудники их инициировали на основе проведенного анализа текущей ситуации. Это помогало вовлечь персонал и стимулировало их продолжать генерировать идеи. Так мы сдвинули с места маховик изменений, раскручивать который начал персонал завода, и вот уже их коллеги, увлеченные азартом «первопроходцев», начали брать инициативу улучшения рабочих мест с помощью инструментов «бережливого производства» и задавать вопросы о возможности прохождения тренинга, чтобы узнать больше.

Внедрение «бережливого производства» в компании PepsiCo планировалось в несколько этапов. Первый этап – подготовка заводов: убрать лишнее, навести порядок, внедрить культуру, исключающую не добавляющие ценности действия, и повысить ответственность персонала за результаты своей работы.

За первые четыре недели после окончания тренингов мы реализовали большую часть работ, которые запланировали в ходе семинаров, и перешагнули очередной внутренний рубеж. Простых предложений стало меньше. Все чаще стали появляться вдумчивые, красивые решения повседневных проблем. Были созданы дополнительные средства визуализации остановки линии: звуковые сигналы и светофоры, сообщающие об ошибках. Подсчитали минимальное и максимальное количество сырья, которое будет храниться на производстве, освободив место в зоне хранения, что позволило выделить для оставшегося сырья место и визуализировать его, ускорив таким образом поиск.

Рис. 3. Визуализация в стеллажных системах хранения материалов

На протяжении длительного периода времени на двух линиях завода существовала проблема: на конвейере постоянно падали бутылки. Одна упавшая бутылка тянула за собой еще несколько, в результате они застревали, и конвейер останавливался. Эффективность линии существенно снижалась, и пришлось даже поставить отдельного сотрудника, который поднимал упавшие бутылки. При анализе проблемы оказалось, что некоторые части оборудования долгое время не обслуживались. Определив критические точки оборудования и необходимую частоту обслуживания, проблему устранили. Годовой эффект составил более 1 млн руб.

Также существовала проблема избыточного количества документации. После проверки некоторые бланки и отчеты объединили, а некоторые перестали использовать. В результате количество документации сократилось вдвое.

Большое количество перемещений совершали операторы комбиблоков между своим рабочим местом и бункером засыпки преформы, чтобы передать оператору, какое количество сырья засыпать, узнать остатки преформы и ее качество. Решение проблемы было найдено очень быстро: оператору засыпки была выдана рация, по которой он смог общаться с оператором комбиблока. В результате сокращения этих лишних перемещений потери времени сократились на 25 минут за смену.

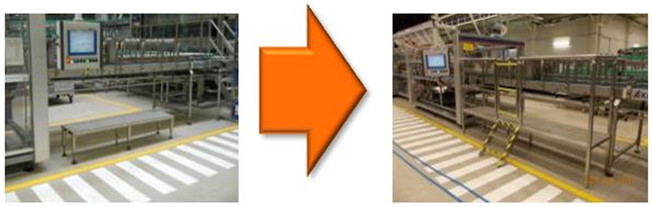

Большое внимание было уделено и вопросам безопасности. Были смонтированы площадки для обслуживания там, где это было необходимо. На существующих приподнятых площадках (0,2-0,5 м) были установлены ограждения, чтобы избежать падения человека во время работы, а часто используемые приставные лестницы были заменены на постоянные, жестко закрепленные, с перилами.

Рис. 4. Создание безопасного рабочего места (установка ограждений на приподнятых площадках для предотвращения падения)

Одним из самых важных моментов для нас было и остается вовлечение в процесс непрерывных улучшений персонала площадки. Традиционно анализ ключевых показателей эффективности (КПЭ) являлся прерогативой руководства. Но мы решили изменить и этот подход. Чтобы выбрать направление движения, нужно знать, где ты находишься. Поэтому мы решили, что необходимо информировать персонал площадки о достижении плановых показателей по основным КПЭ. После первой встречи мы поняли, что это могут быть не только презентации, но и обсуждение наиболее острых вопросов. В течение первого месяца мы определились с четкими правилами, по которым должны проходить эти собрания:

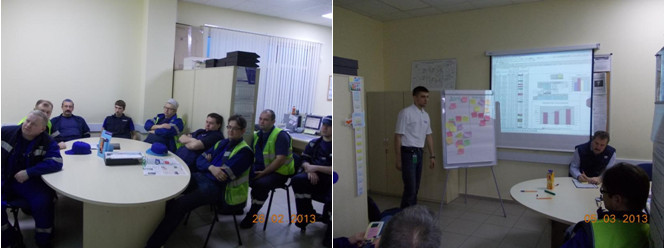

Эта программа начала работать в январе 2013 года, и уже в феврале мы увидели значительные результаты. Все рассматриваемые нами потери показали тенденцию к снижению, благодаря проводимым мероприятиям. По итогам сентября экономия 2013 года по отношению к аналогичному периоду 2012 года составила несколько млн руб. Мы не останавливаемся на этом и надеемся, что в будущем эта программа полностью перейдет в управление именно к фронтлайн сотрудникам, а участие руководителей подразделений сведется лишь к выделению ресурсов под конкретные корректирующие мероприятия. Так, ведущими стали уже начальники смен технической службы и производства, которые попеременно представляют результаты прошедшей недели присутствующим сотрудникам.

Рис. 5. Еженедельное собрание сотрудников для обсуждения производственных потерь и производительности

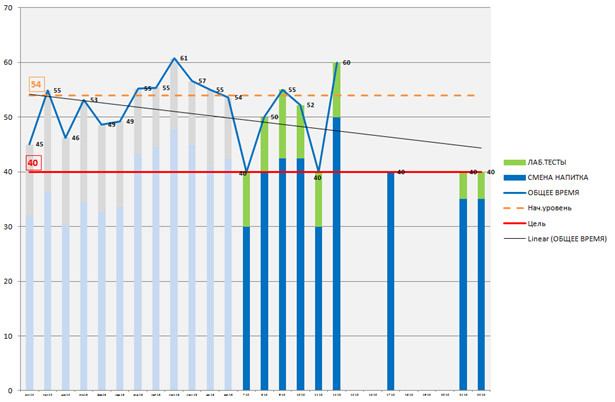

Таким образом, на протяжении 9 месяцев мы фокусировались на том, чтобы создать прочную основу в виде персонала площадки, который не только понимает, какие изменения происходят, но и активно в них участвует. Этот этап, занявший у нас достаточно большое количество времени, позволяет нам теперь сместить фокус на получение финансовых результатов. На данный момент Lean-лидеры завода реализуют 2 проекта, направленные на уменьшение времени смены напитка и переналадки оборудования. Отличительной особенностью этих проектов является то, насколько быстро они реализовываются: в ходе трехдневного семинара группа проводит выход на площадку, составляет карту процесса, анализирует проблемы, приводящие к увеличению времени этих действий, определяет наиболее перспективные решения и вырабатывает план внедрения этих изменений. Один из проектов уже позволил сократить время смены напитка с 56 до 40 минут, что, как предполагается, приведет к значительному сокращению затрат в следующем году.

Таблица 2. Контроль времени затрачиваемого на смену напитка

Вышеперечисленные достижения стали возможны во многом благодаря широкой поддержке руководства компании и активной вовлеченности самих сотрудников.