Анализ современных проблем РЖД и практический опыт их решения на примере проекта «Депо Кинель».

А. А. Комаров, главный инженер Куйбышевской железной дороги — филиала ОАО «РЖД»

А. В. Литвинов, заместитель директора Поволжского отделения Российской Инженерной Академии

Многие руководители ОАО «РЖД» как на высоких совещаниях, так и в кулуарных беседах, нередко высказывают серьезную озабоченность такими тенденциями и фактами:

В итоге, Компания нередко попадает в ситуацию, когда к пуговицам или рукавам серьезных претензий вроде бы и нет, но носить такой «костюм» — невозможно… (Отметим, что реформа ОАО «РЖД» отнюдь не дает поводов для оптимизма в этой области: реформа и децентрализация жизненно необходимы, однако при этом все больше участников единого процесса проектирования и сдачи объектов становятся все более независимы друг от друга и от материнской Компании. Единого же регламента, определяющего взаимодействия сторон, причем регламента, который будет ГАРАНТИРОВАННО! выполняться — пока не существует и, насколько нам известно, разработка такого рода документов пока не планируется.)

Мы прожили уже десятилетие в XXI веке, но в ОАО «РЖД» и в России по-прежнему актуальны и не находят системных ответов вопросы, заданные в веке XIX-ом: «Кто виноват?» и «Что делать?»

Типовые инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Поиск виновных — это путь, на наш взгляд, не самый конструктивный. Гораздо важнее сконцентрироваться на поисках ответа на вопрос «Что делать?». Действительно ли нет выхода из сложившейся ситуации?

Для начала необходимо уточнить и более четко сформулировать проблематику — высокая LCC — Life Cycle Cost — стоимость (иными словами «значительная доля потерь») по всему жизненному циклу проекта, которая складывается из составляющих:

Указанный перечень составляющих не является исчерпывающим, более того, все эти составляющие взаимосвязаны.

Для поиска решения можно использовать как минимум два стандартных пути: это так называемый межотраслевой бенчмаркинг и изучение предыдущего опыта.

Начнем с последнего: некогда существовали ныне почти забытые ЕСКД, ЕСТД, а вместе с ними и ЕСТПП, т.е. комплекс ГОСТов, определяющих Единую государственную Систему Технологической Подготовки Производства. И еще целый ряд стандартов (и отраслевых регламентов), определяющих и фазы проектирования, и состав проектной документации, и порядок выполнения различных оценок проекта по мере его развития… Мы не призываем к реанимации советской системы стандартизации, тем более, что это и невозможно. Хотелось бы лишь напомнить старую истину «часто новое — это просто хорошо забытое старое».

Более современные механизмы проектирования, в т.ч. частично заимствованные из старых ГОСТов, мы можем найти и за рубежом, и в России в таких отраслях, как автомобильная, аэрокосмическая и телекоммуникационная. В этих отраслях наиболее развит рынок и весьма высока конкуренция, поэтому ведущие мировые компании просто вынуждены создавать эффективные, жесткие и в то же время гибкие механизмы управления. Из указанных отраслей именно автомобилестроение ближе всего к железнодорожному машиностроению — по объемам выпуска продукции, по сложности конструкций и по количеству компонентов.

Итак, какие эффективные инструменты управления и реализации проектов мы можем позаимствовать? Прежде всего, это проектный менеджмент как таковой. Пример одного из эффективных документальных воплощений — процедура APQP (Advanced Product Quality Planning, Планирование качества перспективной продукции). Проектный менеджмент — это стандартная процедура, которая применяется сборочными заводами и поставщиками General Motors, Chrysler, Ford, производителями автомобилей Европы и России. Проектный менеджмент — это требование международного железнодорожного стандарта IRIS, ряда национальных железнодорожных стандартов.

Принципиальная укрупненная схема любого проекта приведена на рис. 1. Любой проект реализуется по последовательно-параллельной схеме с целым набором контрольных точек анализа и проверки проекта с точки зрения достижения его целей, выдерживания ценовых, бюджетных, временных, технических показателей. Данная схема поддерживается еще и рядом специальных методов оценки и повышения качества проектных решений, технологичности проектируемого производства, надежности процессов, производительности и т.д., и т.п.

Ключевые элементы:

Естественно, что для реализации таких подходов должна создаваться и необходимая организационная схема, а план проекта должен выполняться и отслеживаться настолько же четко, насколько скрупулезно он разрабатывается.

Для этого существуют в т.ч. сетевые графики или более удобные диаграммы Ганта (рис. 2). Такова в целом философия и практика эффективного проектного менеджмента. Авторы не ставят себе целью охватить все возможные и применимые инструменты. В рамках данной статьи уже сказанного может быть достаточно, естественно, в совокупности с существующей на сегодня нормативной базой. Например, Постановление Правительства РФ N 87 от 16 февраля 2008 г. «О составе разделов проектной документации и требованиях к их содержанию», различные отраслевые документы и т.д., и т.п.

Но вернемся к нашей главной проблеме — LCC проекта. Гарантирует ли нам применение самых продвинутых стандартов по ведению проектных работ, самых современных программных средств по визуализации планов сокращение совокупных капитальных и эксплуатационных затрат? Сомнения есть и они обоснованы.

Поэтому самое время вспомнить о Бережливом производстве — о самой современной философии и практике выявления и последовательного сокращения потерь.

Бережливое производство официально принято в ОАО «РЖД» еще 2 года назад в качестве стратегии и принципа развития интегрированной системы менеджмента. Однако до практического воплощения и до создания Бережливой Компании еще очень и очень далеко. И дело не в отсутствии прославляющих Toyota учебных мероприятий для высшего руководства и не в отсутствии литературы. Дело по большому счету в принятии совершенно новой философии ведения бизнеса, в готовности критически и на деле пересмотреть весь предыдущий опыт и в готовности изменяться. Увы, далеко не каждый менеджер в наших жестких административных вертикалях способен и готов изменяться. А если честно, то даже при желании не всегда ему позволят это сделать...

Как же быть? Один из возможных, а главное реальных путей — снизу — от технологий, от реальных экономических эффектов, пусть в начале и локальных. Даже в локальных проектах результат превосходит любые самые смелые ожидания! Ниже такой пример будет продемонстрирован.

В практической работе (по крайней мере, на первых порах) нет никакой нужды в строгой формализации, в жестком следовании «канонам» (которых, в сущности, и не существует) и в отделении инструментов Бережливого производства от классических инструментов производства массового. Все, что может принести эффект и способствует сокращению потерь / затрат, — все благо.

Перечислим те методы, которые сегодня могут дать реальную отдачу:

Важно концентрироваться не столько на методах, сколько на потребителе и создаваемой для него ценности. Важно видеть весь поток создания ценности от начала до конца — вместе с потерями и их источниками. Если мы способны увидеть этот бизнес-процесс, уделяя внимание всем деталям, тогда остается только одно — последовательно и тщательно устранять уже понятные нам потери.

Достаточно следовать известным 10 правилам постоянного улучшения потока создания ценности, сформулированным Масааки Имаи в книге «Гемба кайдзен»:

Завершая философски-методическую часть статьи и переходя к части практической, предлагаем сформулировать следующее очень укрупненное и упрощенное резюме.

Чтобы решать накопленные Компанией проблемы в области эффективности и затрат, на наш взгляд, необходимо на системном уровне:

При этом приоритетным направлением представляется проектирование новых объектов и так называемые «реинновации», когда опробованные на новом объекте решения максимально быстро переносятся на все остальные уже действующие объекты.

Авторы считают необходимым сразу оговорить следующее: данный пример необходимо рассматривать, прежде всего, как иллюстрацию применимости и высочайшей эффективности предложенных выше методов и инструментов. К сожалению, описываемый проект строится и улучшается в большей степени «от противного». Но ведь нужно с чего-то начинать…

В конце 2007 г. был задуман проект размещения в локомотивном депо Кинель КБШ ж.д. текущего ремонта объема ТР–3 электровозов серии ВЛ–10. Технико-экономическое обоснование проекта было представлено, на наш взгляд, весьма грамотно, причем данный проект рассматривался как часть более крупной программы перераспределения ремонтов по различным объектам двух соседних дорог и повышения эффективности всего комплекса работ по поддержанию в исправном состоянии парка тягового подвижного состава.

Итак, проект стартовал и далее он покатился по привычной схеме:

В середине 2008 г. проектными организациями был подготовлен пакет проектных документов: планировочные решения цеха подъемки и электромашинного цеха (рис. 3), а также технологическая часть проекта. И в этот момент Поволжское отделение Российской Инженерной Академии (головной консультант КБШ ж.д.) предложило, а дорога приняла решение провести эксперимент — выполнить оценку проекта с точки зрения эффективности, затрат, технологичности, попытаться применить методы проектного менеджмента и Бережливого производства с целями:

Никто из участников проекта реконструкции депо не ожидал никаких откровений, а тем более чудес. Однако, как упоминалось выше, результат превзошел все ожидания (хотя он типичен для любых Бережливых проектов в любых отраслях и странах мира), а начатый эксперимент превратился в целый параллельный инициативный проект.

Далее приводятся фрагменты оценок и принятых решений, характеризующие типичные показатели и элементы проектов, а также эффект от изменений.

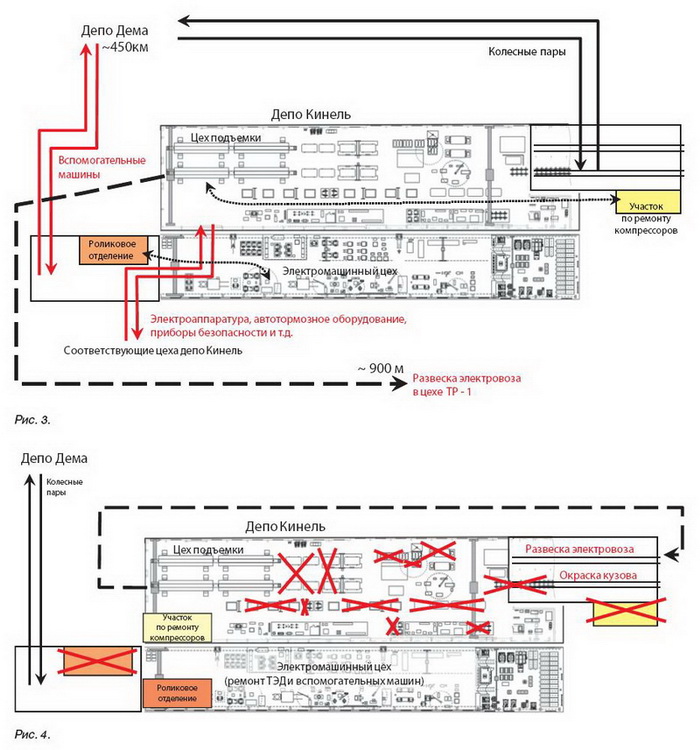

1. Согласно формальным признакам проект был ограничен в стенах цеха подъемки и электромашинного цеха (включая роликовое отделение и участок по ремонту компрессоров). При этом не проработана внешняя логистика, например, представьте себе — в депо Кинель строится новый электромашинный цех, однако вспомогательные машины при этом предполагается возить на ремонт в депо Дема! Транспортные расходы составят ~4,5 млн руб. в год, а потерянная выгода депо Кинель от передачи работ на сторону ~6,5 млн руб. в год. Также не проработана внутренняя логистика и не учтено необходимое развитие мощностей других цехов депо, прежде всего электроаппаратного и автоматного цехов (проектный объем ремонтов ТР–3 составляет дополнительно 160 электровозов / 320 секций в год).

Также к внутренней логистике и к потерям типа «транспортировка» относится компоновка производственных участков: развеску электровоза предполагалось выполнять в цехе ТР–1 (на расстоянии ~900 м и через 14 стрелочных переводов) — при наличии свободного участка в примыкании к цеху подъемки (справа на рис. 3). Роликовое отделение и участок по ремонту компрессоров предполагалось разместить на отдельных участках, сильно удаленных от места демонтажа / монтажа соответствующих узлов. Эксплуатационные затраты по транспортировке и локомотивов, и узлов довольно сложно оценить, однако их наличие и масштаб — тысячи человеко-часов в год — очевидны.

Принятые решения отражены на рис. 4. Ремонт вспомогательных машин размещается на мощностях электромашинного цеха — без увеличения количества оборудования и занятого персонала. Это позволяет сократить указанные выше транспортные расходы ~4,5 млн руб. в год, а также дает дополнительную прибыль депо Кинель ~6,5 млн руб. в год (это оценка себестоимости ремонта).

Развеска электровоза размещается в примыкании к цеху подъемки (там же на параллельном пути размещается окраска кузова электровоза). Это ведет к сокращению объема маневровых работ и простоя на ~25% или ~4800 часов в год, к высвобождению маневрового тепловоза ~700 часов в год, а значит, и к соответствующему сокращению эксплуатационных затрат.

Роликовое отделение и участок по ремонту компрессоров размещаются на площадях основных цехов, что позволяет сократить затраты на строительно-монтажные работы ~6,5 млн руб., сократить обслуживаемые площади ~250 м2, что ведет к соответствующему сокращению эксплуатационных затрат.

2. Для формирования оценок технологичности первоначальных проектных решений, потребностей в оборудовании были разработаны сетевые графики ремонта электровоза, рассчитаны значения коэффициентов использования оборудования. Проведен анализ аналогичного оборудования в различных депо сети по следующим показателям: функциональность, материалоемкость и энергоемкость, стоимость, надежность, ремонтопригодность, эргономика, взаимодействие со смежными этапами технологий (в том числе, выполнен хронометраж отдельных процессов). Выявлены как достоинства, так и недостатки существующих образцов оборудования (последних, к сожалению, больше).

Оказалось, что по различным позициям оборудования коэффициенты его использования варьируются от ~3,5% до ~20%. Кроме того, использование технологии ремонта в качестве основы для выбора и определения количества потребного оборудования позволило существенно изменить первоначальные решения как по количеству / стоимости оборудования, так и по его расстановке.

На рис. 4 схематично показано «вычеркивание» различных позиций из проекта (показано только по цеху подъемки, по электромашинному цеху ситуация аналогична, однако часть оборудования удается загрузить за счет размещения ремонта вспомогательных машин). Это касается также и различного оснащения, например, накопителей (капитальные затраты) и оборотных запасов локомотивного оборудования (оборотные средства и эксплуатационные затраты).

Сокращение капитальных затрат на закупку оборудования за счет сокращения его количества составляет ~25 млн руб, а сокращение затрат за счет выбора альтернативных производителей ~4,5 млн руб.

Отметим, что все это влечет за собой и соответствующее сокращение эксплуатационных затрат — на ремонт и обслуживание оборудования, запасные части, содержание ремонтного персонала, учет, вспомогательные, смазочные и пр. материалы и т.д., и т.п.

3. По деталям технологических процессов также выявлены различные проектные потери. Часть из них нам удается сокращать уже сейчас при пересмотре проекта, часть потерь так и останется нам в наследство и в качестве горького опыта, который может быть использован при следующих проектах. Приведем для иллюстрации только один пример.

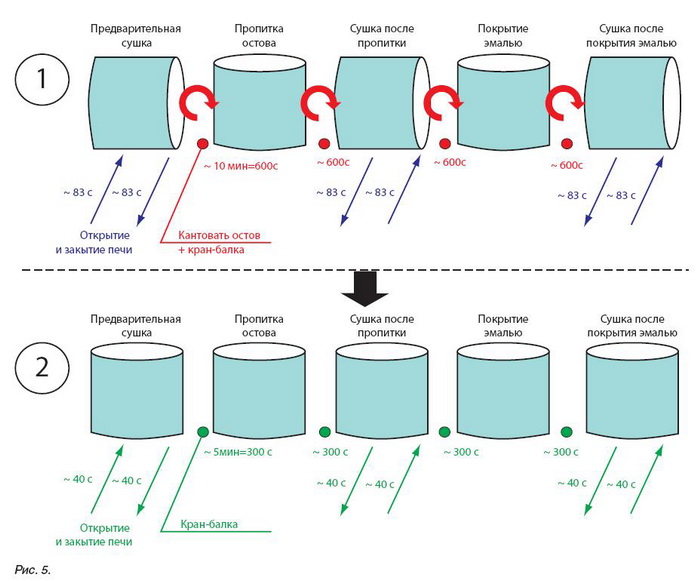

В пропиточно-сушильном отделении электромашинного цеха проектом была предусмотрена следующая технология (схема 1 на рис. 5):

На 1 цикл пропитки-сушки остова приходится 4 цикла кантования и 6 открытий или закрытий печи. Есть ли здесь потери и какие более эффективные решения возможны?

Если уделять внимание деталям (деталям! а не мелочам — в технологии мелочей не бывает), если пытаться мыслить и считать «по-японски», т.е. в секундах, то можно увидеть, что потери безусловно есть, а решения достаточно очевидны.

Начнем с количественной оценки. При годовой программе ремонта 160 электровозов затраты времени (по схеме 1 на рис. 5) на выполнение подготовительных, грузоподъемных и вспомогательных операций по остовам тяговых двигателей и вспомогательных машин составят ~5 339 520 секунд или 61,8 суток!

Необходимо сократить время открытия / закрытия печи (технически это время возможно сократить минимум в 2 раза). Необходимо увеличить проем печи и обеспечить выполнение всех операций при одном положении остова.

Это не избавит нас от грузоподъемных операций, но минимум в 2 раза сократит их продолжительность, а также позволит исключить из процесса специальное оборудование — кантователь — вместе с эксплуатационными затратами на его содержание.

В итоге затраты времени (по схеме 2 на рисунке 5) составят ~3 225 600 секунд или 37,3 суток, т.е. сократятся почти на 24,5 суток в год. А ведь это только один элемент огромной технологии ремонт!

И вот еще один: перевод грузоподъемного оборудования на радио- или напольное управление позволяет высвободить 24 крановщика по списочной численности. Только сокращение фонда оплаты труда составит здесь порядка 5,5 млн руб. в год, а если учесть еще затраты на прием / увольнение, на обучение, аттестацию, спецодежду и т.д., то цифры получаются совершенно неправдоподобные.

И еще примеры и примеры… Их можно приводить еще очень много... Но главное не в тех или иных конкретных примерах — главное в системном применении инструментов, которые позволяют еще на уровне проекта видеть потери / затраты и устранять их, повышая эффективность капитальных вложений и будущих процессов.

4. И, наконец, еще одна чрезвычайно важная составляющая нашего — фактически НОВОГО проекта. Это комплексный характер проекта.

Напомним, что если в начале проект ограничивался цехом подъемки и электромашинным цехом, строительной частью и закупками оборудования, то сегодня это комплексный проект, включающий такие направления, как:

По каждому из указанных направлений КБШ ж.д. и ПО РИА сегодня ведут или планируют работы, которые также дают определенные результаты и эффекты (они могут быть не столь очевидны или наглядны, как приведенные выше, но они есть).

Итого, на сегодняшний день мы оцениваем уже полученный эффект от Бережливого пересмотра проекта величиной ~15% от его первоначальной стоимости. И мы уверены, что при его реализации мы выйдем на еще большие результаты с соответствующим сокращением эксплуатационных затрат.

Предложенные вашему вниманию оценки и результаты Бережливого пересмотра проекта реконструкции локомотивного депо Кинель и разработки Бережливых технологий являются только частью целого комплекса работ, который не может быть описан в настоящей статье. Эти результаты неоднократно обсуждались на самых разных уровнях руководства. В настоящее время и сами результаты, и главное — совокупность методов проектного менеджмента и Бережливого производства, предложены к тиражированию на новых проектах и на действующих структурных подразделениях Компании.

Только от нас самих зависит, насколько эффективно и комплексно мы будем применять эти методы и насколько быстро мы будем добиваться подобных результатов на всей сети железных дорог и в масштабе всей отрасли.

Авторы хотели бы выразить признательность и благодарность нашим коллегам, непосредственным участникам проекта, эффективным менеджерам нового поколения — главному инженеру службы локомотивного хозяйства КБШ ж.д. И.И. Фахрутдинову, старшему мастеру цеха ТР–3 депо Кинель А.М. Кончеву, главному инженеру депо Кинель А.В. Ускову, консультанту Е.Ю. Кузнецовой.