Статья из альманаха «Управление производством».

Запуская внедрение бережливого производства, применяя его инструменты и практики, принимая его видение эффективности, даже самые успешные компании обнаруживают, что их процессы далеки от совершенства: перепроизводство, лишние запасы, ненужные операции, чересчур длинные маршруты движения сотрудников и перемещения материалов… Оказывается, ресурсы расходуются на то, что не создает ценность для клиента. Но большие потери – это и большие возможности для оптимизации, для выстраивания новых, более эффективных процессов. Компания DIORA представляет вниманию читателей свой кейс повышения эффективности процессов, сокращения объемов незавершенного производства, организации безопасных и эргономичных рабочих мест при помощи инструментов бережливого производства.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Внедрение бережливого производства в компании DIORA началось, когда руководство осознало необходимость оптимизации процессов для повышения конкурентоспособности. Рост требований со стороны клиентов и увеличение числа ценовых конкурентов стали ключевыми факторами, подтолкнувшими к этому решению. В компании начали изучать опыт лидеров производственной отрасли, таких как Toyota, и решили адаптировать его к своим условиям.

Сначала была проведена всесторонняя диагностика текущих процессов производства, выявлены узкие места и зоны неэффективности. С помощью группового анализа с участием сотрудников разных уровней была разработана стратегия внедрения методов бережливого производства. Важной вехой стало обучение персонала принципам бережливого мышления и всем аспектам, связанным с устранением потерь.

В 2024 году компания вошла в национальный проект «Производительность труда». Началась реализация пилотного проекта, что дало возможность на практике с новой силой ощутить положительные изменения и убедить весь коллектив в значимости подхода. Эта инициатива не только повысила производительность, но и создала среди сотрудников атмосферу вовлеченности и личной ответственности за результат.

Работа началась с подготовки инструкторов бережливого производства по всем методам среди управленческого состава компании (и.о. директора компании, начальник производства, зам. директора по закупкам, технический директор, маркетолог).

После обучения был выбран участок, на котором производится наиболее востребованный продукт – это уличный светильник Diora Unit PRO.

Рабочей группой была построена карта потока создания ценности, которая отражает текущее состояние производства и позволяет выявить основные проблемы и узкие места в потоке. После чего были построены идеальная и целевая карты потока создания ценности.

Картирование помогло нам определить ключевые проблемы пилотного потока, а именно:

Для их решения был проработан план мероприятий, включающий разработку стандартов операционных процедур, организацию поточного производства, внедрение системы 5С, переход к принципам встроенного качества и многое другое.

Также для анализа текущей ситуации на пилотном участке рабочая группа использовала «диаграмму спагетти», которая позволяет увидеть и измерить перемещение продукта по рабочей площадке. Диаграмма наглядно подтвердила, что маршруты перемещения продукции по участку не оптимальны. Продолжительность пути составляла 159,8 метра. Пересмотрев маршруты и сократив лишние передвижения, команда смогла уменьшить длительность пути перемещения продукта по участку на 63,6 метра.

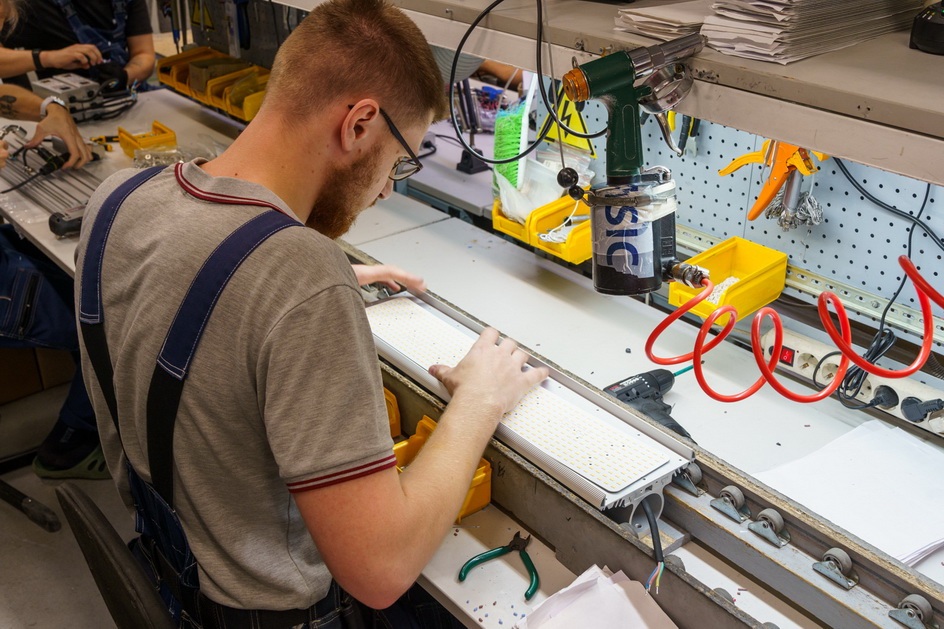

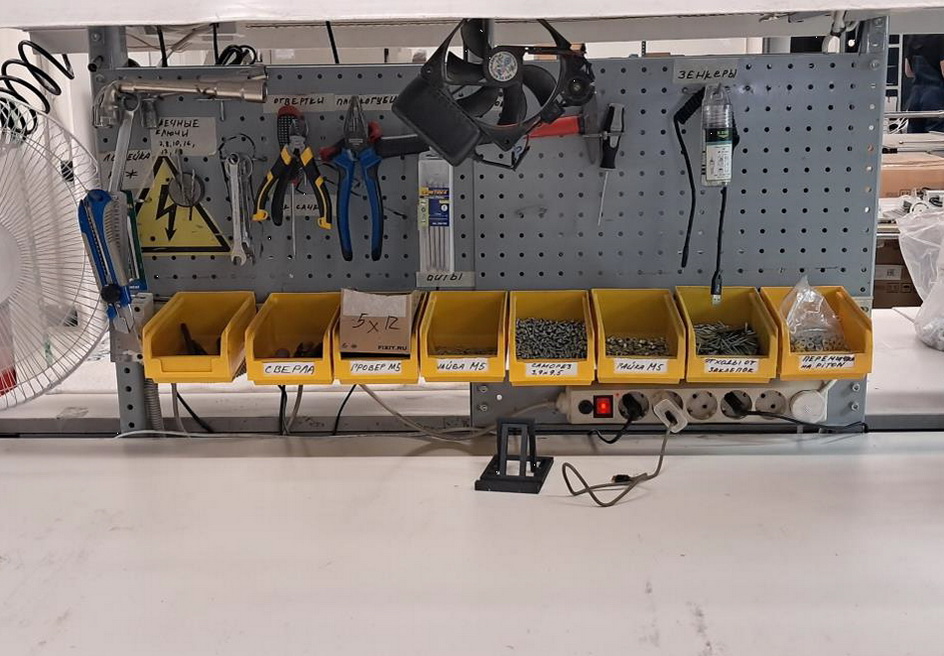

Большая работа была проведена для организации эталонного участка при помощи системы 5С. Были созданы стандарты рабочих мест для участка сборки, разработаны правила и график поддержания чистоты, а также чек-лист по 5С. Организован аудит соблюдения стандартов рабочих мест по системе 5С, прорабатываются возможные улучшения стандартов и правил.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Организация хранения по системе 5С

Разрабатываются стандарты рабочих мест, автономного обслуживания и операционных процедур. Внедрены производственный анализ для оперативного реагирования на возникающие на производстве проблемы и ABC-анализ для классификации ресурсов по степени важности.

На производстве появились инфостенды. С их помощью за счет простой визуализации возникающих отклонений на производстве удалось существенно снизить количество доработок специальных исполнений.

В результате за время реализации программы по повышению производительности удалось снизить время протекания процесса на 49,2% за счет выпрямления потока, на 46,3% уменьшить запасы незавершенного производства и увеличить выработку более, чем на 20%.

Начато внедрение системы подачи предложений по улучшению, которое показало себя весьма эффективным. На данный момент уже рабочими группами внедрен ряд предложений, что однозначно вдохновляет персонал на новые достижения. Закрепляется успех ежедневными небольшими, но регулярными и последовательными усилиями по совершенствованию работниками своего рабочего процесса и через поддержание духа позитивных изменений внутри компании.

Стенд, посвященный системе подачи предложений по улучшению

В будущем планируется развитие проектного офиса компании, поддержание и совершенствование системы подачи предложений по улучшению, тиражирование системы на компанию в целом.

В ходе проекта мы на собственном опыте поняли, что тем, кто нацелен на внедрение бережливого производства, стоит начать с понимания его философии, с изучения основ этой концепции. Важно не просто внедрять инструменты, но и понимать, как они помогают в создании ценности и устранении потерь.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Бережливое производство – это не быстрое решение, а философия, требующая времени для внедрения и итоговой адаптации. Не ожидайте мгновенных результатов, а смотрите на изменения как на длительный процесс. С таким подходом и осознанием возможных трудностей, руководители смогут эффективно внедрить принципы бережливого производства и достичь устойчивых изменений на своих предприятиях.

Текст и фото: компания DIORA (АО «Физтех-Энерго»)