В результате сократили время протекания процессов, повысили загрузку оборудования и производительность труда и добились экономического эффекта в размере 105 млн рублей.

Оператор-наладчик станков с ЧПУ Михаил Бабиков, АО «Протон-ПМ»

Современное производство характеризуется высокой сложностью процессов и взаимосвязей. Пропущенный дефект на одном уровне может привести к выбраковке целой партии готовой продукции. Задержки в пару секунд, приумножаясь на каждом этапе и каждой единице продукции, складываются в часы потерянного времени. Поэтому устранение всех видов потерь – одна из приоритетных задач любого предприятия. Так, компании «Протон-ПМ» внедрение инструментов бережливого производства дало возможность сократить время протекания процессов, повысить загрузку оборудования и производительность труда и добиться экономического эффекта в размере 105 млн рублей. Как были получены такие результаты?

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Пилотным потоком, на котором предстояло отработать инструменты повышения производительности труда, стало изготовление корпусных узлов в механосборочном цехе. Руководитель проекта, заместитель начальника производства по операционной эффективности Павел Бахарев так обосновывает сделанный выбор:

– Корпусные детали определяют производство турбонасосного агрегата двигателя РД‑191. Это один из самых длинноцикловых продуктов. В процессе изготовления он проходит все этапы: от полуфабриката до изделия с высокой добавленной стоимостью. Повысив производительность труда при изготовлении ТНА, мы увеличим скорость и эффективность освоения новых изделий.

В рамках пилотного потока на предприятии сформировали рабочую группу, в которую помимо Павла Бахарева вошли заместитель главного инженера по подготовке производства Константин Казаков, заместитель главного технолога по освоению прогрессивных технологий Дмитрий Чечиль и представители механосборочного цеха: начальник подразделения Александр Фадеев, начальник технологического бюро Павел Сучков, мастер Сергей Перевозчиков и наладчик-оператор прогрессивных станков Юрий Овчинников.

Первым делом, рабочая группа провела диагностику потока. Основным инструментом выступало картирование – визуальное описание процесса, на котором схематично отображаются все операции, материальные и информационные потоки. Так были составлены карта «как есть» (текущее состояние), карта «как должно быть» (целевое состояние), а также определены и оцифрованы целевые показатели процесса.

– Предприятию требовалось уменьшить время изготовления корпусов в полтора раза – с 62 до 45 рабочих дней, – объясняет Павел Бахарев. – Помимо этого, планировалось повысить выработку на одного сотрудника с 6,8 нормо-часов за смену до 8 и выше, обеспечить показатель загрузки оборудования в 66 %, при исходном значении в 44 %, а также на треть уменьшить объем незавершенного производства.

Для устранения проблем и достижения поставленных целей команда проекта разработала ряд мероприятий, которые поэтапно внедрялись в цехе.

Каждое из мероприятий декомпозировалось на небольшие задачи, занимавшие не более двух недель. Такой подход помог соблюдать сроки и повышать ответственность исполнителей, оперативно выявлять узкие места и устранять их. Остановимся на некоторых мероприятиях подробнее.

В рамках проекта усовершенствована система производственного планирования. Совместно со специалистами управления информационных систем и технологий доработана информационная система управления ресурсами предприятия. В июле 2021-го на предприятии внедрен новый стандарт «Производственное планирование».

Чтобы обеспечить изготовление инструментов и усовершенствовать техпроцессы в этой области, разработана концепция системы планирования закупок инструмента.

– Теперь потребность в инструменте будет определяться на основе годового производственного плана, – поясняет Павел Бахарев. – Далее с поставщиками заключается рамочный договор, к которому прилагается перечень инструмента. Главное преимущество такого подхода – в четко определенном времени поставки инструмента. В нашем случае это пять рабочих дней. Правильно подобранный инструмент позволил сократить трудоемкость по некоторым ДСЕ в среднем на 42,9 % – на 15 тысяч минут или 250 часов рабочего времени. По одной из операций удалось добиться снижения с 390 до 86 часов. Общее снижение трудоемкости от объема всего изделия составило 1,7 %.

Позже эта концепция переросла в отдельный проект. Управление информационных систем и технологий работает над автоматизацией данного процесса. Внедрена система быстрой переналадки.

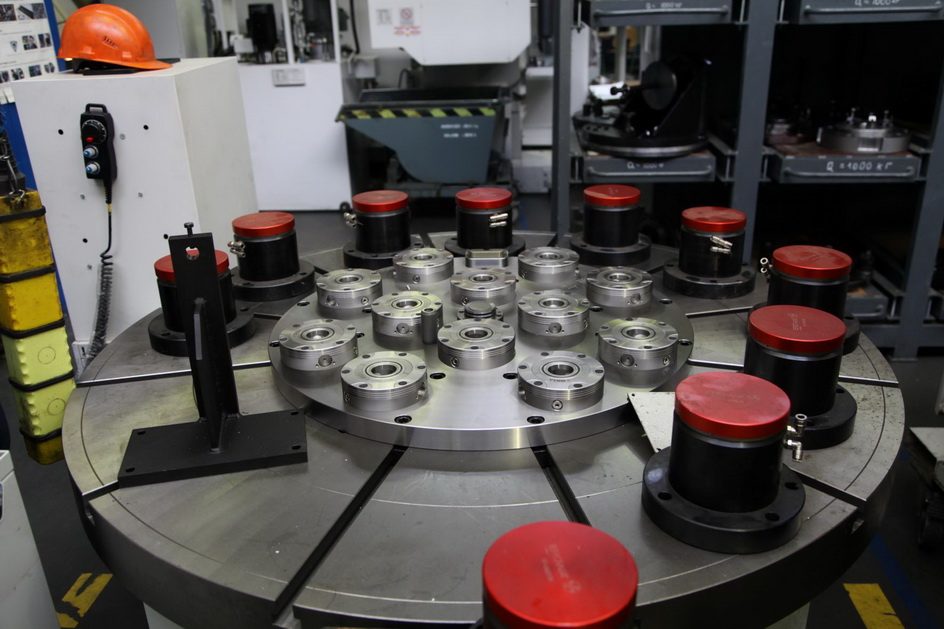

Сформированы сортовики — наборы с мерительным и режущим инструментом на основные узлы корпусных деталей. Изготовлены кулачки для станков с сортировкой по диаметрам, приобретен и установлен стеллаж, в котором хранится предварительно настроенный инструмент. Планируется ввести в эксплуатацию наладочный стол. Время настройки оборудования по некоторым операциям удалось сократить в 2-2,5 раза.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Оснастка для быстрой переналадки

Регламентируем производство

Для большей точности планирования создана единая база данных, которая помогает вести график подготовки производства новых изделий. Теперь любой специалист может посмотреть информацию на портале, а службы – взять данные, чтобы составить собственный детализированный план.

Доработана система нормирования при внедрении новых изделий. Теперь нормы выработки на станках с ЧПУ устанавливаются исходя из фактической загрузки оборудования, которую показывает система мониторинга.

– Следующий шаг – нормирование процесса освоения новой номенклатуры, – делится планами Павел Бахарев. – Бюро программного управления совместно с бюро труда и заработной платы за два года наработали хорошую статистику и теперь могут нормировать не только серийное производство, но и внедрение. Этот опыт мы распространим и на наладку оборудования.

В цехе начали использовать систему визуализации. Для каждого рабочего места подготовили паспорт соответствия в виде фотографии.

– Конечно, пришлось столкнуться и с внутренним сопротивлением работников, но преодолеть его было просто, – уточняет Павел Бахарев. – Достаточно попросить человека найти инструмент или оснастку, необходимую ему по техпроцессу, и замерить время, которое он на это затрачивает. А следом попросить сделать то же самое сотрудника, который уже привел рабочее место к стандарту.

Чтобы облегчить коммуникацию между мастерами и рабочими, применяются информационные доски, на которых в виде графиков и схем представлены недельное задание, плановые показатели, информация по охране труда и другие данные.

– К визуализации я бы отнес и внедрение стандарта ежесменного обслуживания оборудования, – рассказывает лидер проекта. – Теперь для каждого станка разработана схема, где указаны регламентные работы в конце и начале смены. Схематически изображены критические точки, на которые стоит обратить внимание. Ведется журнал учета технического состояния, помогающий предотвращать серьезные неисправности и существенно снижать затраты на ремонт оборудования.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Мерительная головка на станке с ЧПУ

Мерительная головка на станке с ЧПУ

Совместно с руководством цеха и отделом развития персонала разработана система развития сотрудников. Из советского прошлого вернули практику организации кружков качества. Тем самым, привлекли к процессу непрерывных улучшений всех рабочих. Такой кружок – это расширенный технический совет участка.

В процессе обсуждения вопросов качества зачастую находятся решения по улучшению технологических процессов, что, в свою очередь, помогает снижать трудоемкость. Сами идеи оформляются как рацпредложения. Их количество в пилотном цехе по итогам 2020 года выросло почти в два раза.

Так, в рамках пилотного проекта ведущий инженер-технолог цеха Андрей Губин предложил заменить режущий инструмент и оснастку при изготовлении детали типа «Сектор коллектора». При этом совместными усилиями операторов станков с ЧПУ и проектной команды удалось добиться снижения нормированной трудоемкости, экономии энергоресурсов и материалов на общую сумму более 800 тыс. рублей.

Весной 2021-го команда проекта объявила о достижении поставленных целей. По результатам первого квартала загрузка оборудования в цехе выросла в полтора раза до 66%. Время протекания потока, то есть изготовления одного корпуса, составило 42 рабочих дня. Соответственно, увеличилась выработка до 7,75 нормо-часов на одного сотрудника. Экономический эффект превысил 105 млн рублей.

– Наша команда уверена, что возможности для улучшений и развития еще не исчерпаны, – отмечает Павел Бахарев. – Поэтому было принято решение продлить проект. Главное – обеспечить стабильность достигнутых показателей. При этом мы стремимся приблизиться к идеальным результатам, установленным на старте проекта: время протекания процесса – 30 дней, выработка – 8,4 нормо-часа, загрузка оборудования – 80 %.

Текст: Дмитрий Шаров, Наталья Лазукова, АО «Протон-ПМ»

Фото: Оператор-наладчик станков с ЧПУ Михаил Бабиков, АО «Протон-ПМ»

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».