Казанское моторостроительное производственное объединение о LEAN-технологиях знает не понаслышке. Уже более 6 лет КМПО ведет активную деятельность по оптимизации и увеличению эффективности производственных процессов с помощью инструментов Бережливого производства.

Статья публикуется в рамках Конкурса работ «Управление производством - 2013»

Автор: Савенков Олег, инженер ОАО «КМПО»

О достижениях КМПО и ведущейся работе в области Бережливого производства можно прочитать, как на просторах всемирной сети, так и в многочисленных журналах, посвященных данной тематике.

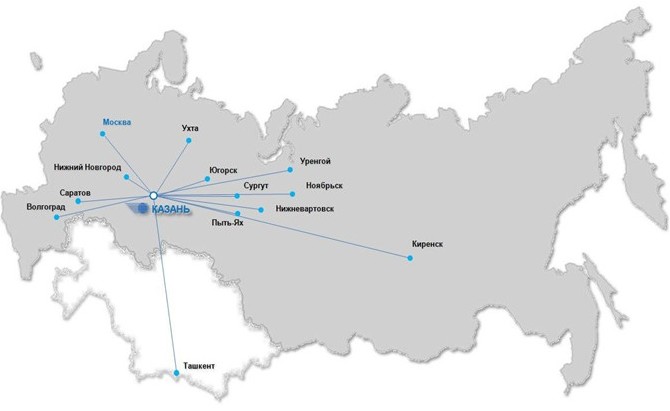

Немного следует рассказать и о самом объединении. Свою историю КМПО начало с производства авиационных двигателей в 1931 году и уже на протяжении 82 лет является крупнейшим машиностроительным предприятием не только Республики Татарстан, но и России. Основным направлением деятельности КМПО на сегодняшний день является производство газотурбинных двигателей и оборудования на их основе для перекачки и распределения природного газа. В газотранспортной системе России и Ближнего Зарубежья используется более 1200 двигателей производства ОАО «КМПО» (рис.1). Наше объединение обладает потенциалом для производства авиационных двигателей и уже сотрудничает с российскими партнерами в этой области. Тем не менее, в условиях жесткой конкуренции только непрестанное движение вперед позволит достичь поставленных целей. Поэтому, могу с уверенностью сказать, что звезда «Кайдзен» над КМПО взошла неслучайно.

Рисунок 1

23 апреля 2007 года приказом генерального директора в ОАО «КМПО» был создан Департамент стратегического развития (ДСР). Шаг за шагом началось внедрение Бережливого производства: открывались пилотные проекты, создавались U-образные ячейки, разрабатывались новые инструкции и стандарты. Добившись немалых успехов в вечной борьбе с потерями на основном производстве, в конце 2012 года руководство объединения приняло решение о внедрении LEAN в Инструментальном производстве (ИП). Поводом этому послужило начало освоения КМПО двух новых изделий, а это значит проектирование и производство множества средств технического оснащения. Основное производство диктовало свои условия, и поэтому уже 1 февраля 2013 года проект был открыт!

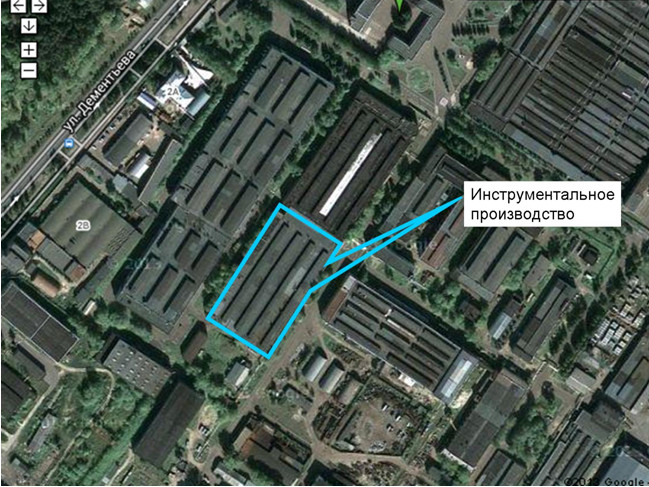

Немного слов хочется сказать и о сфере деятельности Инструментального производства. Помимо изготовления стандартных режущих инструментов и элементов крепления, ИП также занимается производством специальной (уникальной) оснастки. Численность основных рабочих инструментального производства составляет 210 человек. Станочный парк представлен более чем 400 единицами оборудования различного типа. Я уверен, многие руководители понимают и сами неоднократно сталкивались с проблемами организации подобного типа производства (рис. 2).

Рисунок 2

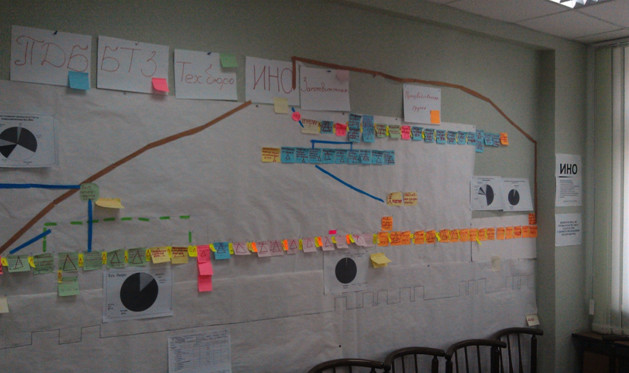

Несмотря на то, что на объединении уже существовало подразделение, занимающееся внедрением Бережливого производства, было принято решение сформировать проектную группу из числа энергичных и целеустремленных молодых специалистов для увеличения количества «бережливцев» на предприятии. Группа получилась межфункциональная. Управление технического контроля, отдел главного метролога, конструкторский отдел средств технического оснащения, производство – многие подразделения порекомендовали своих работников для участия в этом проекте (рис.3).

Первым шагом для многих участников стало изучение специальной литературы по Бережливому производству и принципам Эдвардса Деминга. Затем по прочитанному материалу проходило обсуждение за круглым столом с заместителем генерального директора по качеству – главным адептом Бережливого производства на предприятии. Обстановка на таких встречах была очень оживленной и иногда даже крайне эмоциональной: ломались стереотипы, менялось мышление – для многих это было непростым испытанием. Приближалось открытие нашего проекта, приближалось 1 февраля 2013 года.

Рисунок 3. Кайдзен-команда с руководителем проекта заместителем генерального директора по качеству

С чего начинается проект? Проект начинается с целей. А какие цели могут быть у проекта по внедрению Бережливого производства?

В нашем случае это были:

Нашей группой совместно с куратором от ДСР был разработан план действий по достижению поставленных целей. Первым шагом нашей проектной команды стало составление карты текущего состояния потока создания ценности. Этот инструмент используется для определения и понимания протекающих в компании процессов. Карта представляет собой их графическое отображение. Это очень важно, так как визуальная информация воспринимается намного лучше вербальной. Карта помогает увидеть потери, как в самих процессах, так и на стыке между ними. Она позволяет определить места, где происходит дублирование операций или же наоборот имеется организационная «дыра». Для картирования был выбран процесс создания средства технического оснащения (СТО) от подачи заявки цехом-заказчиком до создания готового и годного СТО. Офисные операции в этот процесс были включены неслучайно, так как доподлинно известно, что до 80% потерь скрываются именно там. Картирование замечательно тем, что не требует финансовых вложений (если не считать бумагу, стикеры и маркеры) и каких-либо специальных навыков. Наша карта создания ценности оказалась довольно большой и расположилась на двух стенах (рис. 4а, 4б).

Рисунок 4а

Рисунок 4б

Следующим нашим шагом стал анализ полученной карты потока. Что значит проанализировать? Это значит, разделить все процессы на создающие и не создающие ценность. Если сама карта строится, начиная с первой операции и до последней, то анализируется она наоборот. Чтобы определить создает конкретная операция ценность или нет, надо спросить об этом ее потребителя. Как оказалось, не каждый потребитель сразу может ответить на данный вопрос. Разделив операции на создающие и не создающие ценность, последние мы стали делить на 8 видов потерь. В офисных операциях чаще всего это были потери от ожидания, от транспортировки и излишней обработки. В производстве же – потери от перепроизводства, от брака и переделки, от ожидания и излишних запасов.

Все проанализировав, мы получили ожидаемые результаты (табл. 1 и рис. 5).

Таблица 1

|

Показатели |

Результаты |

|

Общее время цикла |

83 рабочих дня |

|

Время, создающее ценность |

6 рабочих дней |

|

Время, не создающее ценность |

77 рабочих дней |

|

Пройденное расстояние |

5052 метра |

Рисунок 5

В скором времени нас ожидало очень серьезное, но интересное испытание. Мы были должны презентовать карту текущего состояния всем участникам данного процесса. Вы можете себе представить реакцию людей, когда им говорят, что большая часть работы, которую они делают, не приносит пользы, пусть даже только с точки зрения Бережливого производства? Прошло немало времени прежде, чем участники процесса смогли осознать, что такое «потери».

Затем методом мозгового штурма совместно с работниками были определены места на карте для «световых вспышек». Так называются улучшения, которые не требуют серьезных изменений в системе и внедряются «росчерком пера». Нами были устранены многочисленные согласования конструкторской документации, которые только размывали ответственность и не повышали качества. Они были заменены на одну экспертную комиссию, которая не только экономила время, но также повышала качество проектирования и компетентность самих конструкторов (рис.6). Также хорошим примером улучшения можно назвать такую ситуацию. Кратко введу в курс дела. Прежде чем готовую конструкторскую документацию передать для работы Инструментальному производству, ее необходимо в специальной фирме отсканировать и занести в базу данных с присвоением определенного номера. Вроде бы ничего страшного здесь нет, однако на практике выяснилось, что работники той фирмы не могут приступить к работе, пока технолог цеха-заказчика не подтвердит данную операцию в электронной среде, в ином случае подтверждение автоматически происходит через 5 суток. Как оказалось, большинство технологов не знали об этом требовании, да и само требование морально устарело. Тем самым цикл изготовления практически каждого СТО был увеличен на 5 суток. Данная потеря была устранена за 2 дня путем изменения программного обеспечения.

Рисунок 6

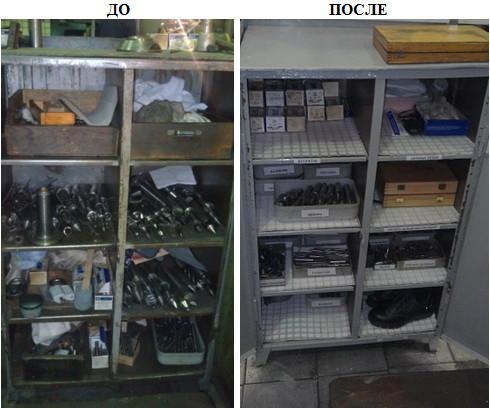

Помимо оптимизации офисных процессов наша команда активно внедряла LEAN-технологии и на самом производстве. С трудом проходило знакомство работников с системой 5С (для справки: внедрение системы 5С в основных цехах ведется уже несколько лет, однако до ИП она дошла только сейчас). Связано это было со спецификой выполняемых работ. Для удовлетворения потребностей основных цехов рабочим требовалось множество различных инструментов. Проблема заключалась в том, что из-за неудовлетворительной работы кладовых и прижившихся стереотипов («если я этот резец в кладовую сдам, то его кто-нибудь обязательно украдет! Где же я еще такой резец достану?») многие работники хранили все инструменты в своих инструментальных шкафах, закрывающихся на замок (рис. 7). О многом может сказать тот факт, что большинство фрез были давно списаны, как непригодные к дальнейшему использованию.

Помимо оптимизации офисных процессов наша команда активно внедряла LEAN-технологии и на самом производстве. С трудом проходило знакомство работников с системой 5С (для справки: внедрение системы 5С в основных цехах ведется уже несколько лет, однако до ИП она дошла только сейчас). Связано это было со спецификой выполняемых работ. Для удовлетворения потребностей основных цехов рабочим требовалось множество различных инструментов. Проблема заключалась в том, что из-за неудовлетворительной работы кладовых и прижившихся стереотипов («если я этот резец в кладовую сдам, то его кто-нибудь обязательно украдет! Где же я еще такой резец достану?») многие работники хранили все инструменты в своих инструментальных шкафах, закрывающихся на замок (рис. 7). О многом может сказать тот факт, что большинство фрез были давно списаны, как непригодные к дальнейшему использованию.

Рисунок 7

Однако Кайдзен остановить невозможно! После демонстрации обучающих презентаций, оптимизации работы кладовых и частичного перехода на покупной инструмент с многогранными не перетачивающимися пластинками нам удалось не только навести порядок на рабочих местах, но также были устранены потери, связанные с поиском нужного инструмента и переналадкой станка (рис. 8).

Рисунок 8

Ценностью и гордостью любого предприятия являются не современные станки, не демонстрационные производственные участки, а, конечно же, люди. Во многом от них зависит насколько быстро и эффективно будет внедряться Бережливое производство. Поэтому на каждом производственном участке были созданы кайдзен-группы. В их состав входили несколько рабочих, технолог группы, конструктор, старший мастер и член проектной группы. Собрания проводились два раза в неделю в течение часа. На них обсуждались насущные проблемы, связанные с оборудованием, рабочими местами, а также предложения по их решению.

Производственный рабочий – это бесценный источник инноваций. На ОАО «КМПО» уже несколько лет действуют положения, по которым каждый работник может получить дополнительное вознаграждение за свои идеи. За подачу предложения по улучшению ему выплачиваются 120 рублей, а за рацпредложение – процент от экономического эффекта. До начала нашего проекта уровень активности работников Инструментального производства был невысок. Сперва членам проектной группы приходилось активно помогать рабочим в оформлении предложений по улучшениям, однако вскоре они стали это делать самостоятельно. Работники, убедившись, что их идеи не остаются без внимания, начали активно принимать участие в оптимизации и улучшении своей производственной деятельности (рис. 9).

Рисунок 9

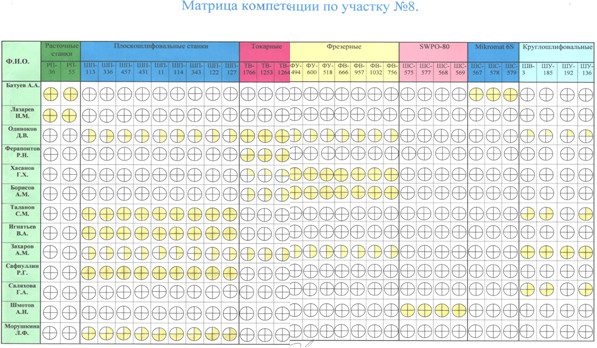

Помимо этого в производственных группах были разработаны матрицы компетенций, где каждый рабочий отмечал, на каком оборудовании имеет навык работы и на каком уровне мастерства (рис. 10). На основе этих матриц старшие мастера составили графики обучения рабочих смежным специальностям, которые в данных группах являлись лимитирующими.

Рисунок 10

В июне 2013 года наш проект был завершен, а его итоги были подведены на внутреннем молодежном форуме объединения «Идея – 2013». Что-то давалось легко, что-то удалось только с пятого раза, возникали и конфликты, и недопонимания. Тем не менее, я считаю, проект удавшимся, а нашими достижениями мы можем гордиться.

За неполные полгода проектной группе удалось получить следующие результаты:

И это лишь данные, которые нам удалось посчитать. Не рассчитанным пока остается экономический эффект от рацпредложений и предложений по улучшениям.

Проект закрыт. Несмотря на это, продолжают свою работу кайдзен-группы в самом Инструментальном производстве. Набирают обороты такие перспективные проекты, как создание конструкторско-технологического отдела и переход на новую систему оплаты труда. В их основе лежат принципы Деминга и Бережливого производства. А значит, в скором времени КМПО сделает еще один шаг к совершенству!