Как научиться выявлять потери и на какие инструменты опереться – своим опытом делятся специалисты компании.

Внедрение бережливого производства компания «Русский Профиль» запустила в 2019 году. До сих пор производственные сложности решались по мере возникновения, новая же стратегия обещала системный подход, долгосрочный результат и формирование у сотрудников компании навыков устранения проблем на корню, вместо того, чтобы бороться с их последствиями. Как научиться выявлять потери и на какие инструменты опереться – своим опытом делятся специалисты компании.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

|

Справка о компании: «Русский Профиль» – лидер российских производителей алюминиевых порогов, применяемых при укладке напольных покрытий. Специализируется на производстве профилей с различными типами декоративного покрытия: анодированный, окрашенный и декорированный под дерево с применением технологии сублимационной печати, ламинированный декоративной ПВХ пленкой. Продукция компании реализуется на внутреннем рынке Российской Федерации, так и за рубежом. Компания основана 27 июня 2000 года. |

Внедрение бережливого производства в компании стартовало в 2019 году по инициативе генерального директора. Главным мотиватором изменений стало желание повысить производительность и снизить затраты.

Для проведения изменений была сформирована кроссфункциональная команда, а перед этим члены группы прошли обучение, где в ходе тренингов ознакомились с инструментами бережливого производства и принципами их применения на практике.

До запуска проекта были определены производственный поток и эталонный участок и составлена карточка проекта. В качестве эталонного был выбран участок покраски как самый важный для производства.

Первый этап заключался в диагностике текущего состояния процесса и определении целевого состояния. Исходная ситуация на производстве анализировалась с помощью картирования потока создания ценности и составления диаграммы спагетти. Карта потока помогла выявить 60 проблем, из которых были вычленены три ключевые:

Диаграмма спагетти в свою очередь выявила потери от ненужной транспортировки и лишних движений сотрудников.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

По итогу этого этапа была разработана целевая карта процесса, проведен производственный анализ и определены цели на 6 месяцев:

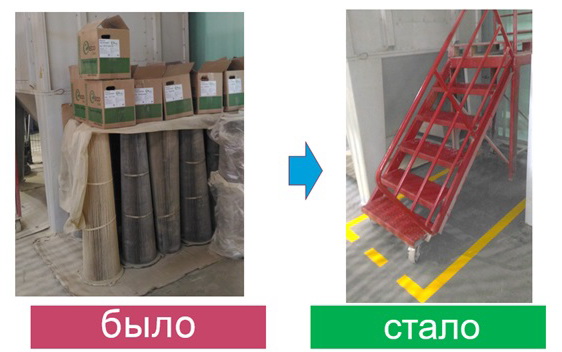

Организация места под трап: было – стало

Слесарный участок: было – стало

Следующим шагом стало составление плана мероприятий по решению проблем и внедрению инструментов бережливого производства на эталонном участке. В решении проблем участвовали не только участники рабочей группы, но и непосредственно работники. В результате от сотрудников стали поступать рационализаторские предложения, которые помогли устранить потери и решить многие проблемы. Сотрудники стали предлагать свои идеи, как можно выполнять работу быстрее и удобнее. Так, вместо ящика для отходов распила на рабочем месте был закреплен мешок, что сократило время уборки с 15 минут до 30 секунд.

На каждом участке создали инфоцентры и разместили лист решения проблем. Разработали матрицу компетенции по всем участкам. Преимущественно использовались инструменты: 5S, производственный анализ, SMED, стандартизированная работа, OEE. Также сотрудники были обучены применению инструментов решения проблем: 5 почему, 8D. Они обеспечивают системный подход к устранению регулярно возникающих на производстве проблем и помогают нарабатывать навыки выявления и устранения корневых причин проблем, а не их симптомов.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

В результате пилотного проекта мы:

Чтобы поддержать изменения и не допустить отката к прошлому состоянию, разработаны стандарты и проводятся плановые проверки их соблюдения.

Кроме того, поддержание дальнейших изменений во многом зависит от инициативности и активной позиции работников, поэтому много внимания мы уделяем вопросам повышения мотивации сотрудников. На производстве действует система подачи рационализаторских предложений.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Внедрение бережливого производства будет продолжаться. В планах – тиражирование опыта пилотного участка на другие, обучение новых сотрудников инструментам БП и углубление знаний тех, кто участвовал в первом этапе обучения.

Тем, кто только приступает к внедрению бережливого производства, мы бы посоветовали не пропускать этап обучения. Сотрудники должны иметь базовое представление об этих инструментах, понимать, для чего они нужны, как их применять. При этом любому руководителю нужно быть готовым к сопротивлению изменениям – это типично для многих людей. Но разъясняя и демонстрируя сотрудникам выгоды новых подходов для них самих, найдя среди персонала лидеров и неравнодушных сотрудников, вы сможете добиться их вовлечения в непрерывный процесс улучшений.

Текст: Наталья Романова