Статья из архива альманаха «Управление производством».

Совершенствование внутренней логистики является неотъемлемой частью внедрения Бережливого производства, поскольку эффективность поставок напрямую влияет на эффективность производственных процессов. В компаниях, серьезно относящихся к формированию бережливой производственной системы, оптимизация производственных процессов осуществляется согласовано с оптимизацией логистики, и важность данного подхода мы продемонстрируем на примере индийского производителя автокомпонентов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Индийское предприятие, расположенное на юге страны, производит комплектующие для автомобилестроительных компаний. Необходимость сокращать затраты и повышать качество процессов подтолкнула компанию к внедрению Бережливого производства, важным этапом которого стало внедрение канбан и оптимизация поставки материалов на линию.

Внедрение Lean в компании включало в себя следующие шаги:

Первые шаги во внедрении бережливого производства целесообразно проводить на пилотных участках со сравнительно небольшим и «мобильным» оборудованием, где проще организовать гибкие производственные ячейки. В данной статье мы рассмотрим внедрение системы канбан в отделе обработки клапана двигателя.

Прежде чем приступать к внедрению системы канбан, было необходимо тщательно изучить процессы и последовательность операций, в результате которых из сырья, хранящегося на складе, получается готовый продукт (цилиндр двигателя).

Текущее состояние технологической линии по обработке клапанов цилиндра двигателя легкового автомобиля оценивалось при помощи картирования потока создания ценности. Методика применялась для разбора существующего процесса, выявления потерь и определения возможных инструментов, которые могли помочь их устранить.

Сбор данных о потоке материалов осуществлялся с заключительного этапа и двигался «вверх» по потоку, а именно – с отдела отгрузки готовой продукции до штамповки. При этом внимание уделялось объемам запасов, скопившихся перед каждой операцией, времени рабочего цикла, количеству работников, времени переналадки, системе подачи материалов и проч. Тщательная разработка карты потока создания ценности позволяет определить, какие операции не создают ценности и, следовательно, являются потерями.

Рис. 1. Текущая технологическая линия.

В процессе картирования было выявлено следующее: на двух станках производится обтачивание головки клапана и последующая ее калибровка и фальцевание, после чего идет шлифование седла клапана. В данной последовательности операция обтачивания является избыточной, поскольку впоследствии, после шлифования седла клапана, она осуществляется еще раз. Избыточная операция относится к потерям, поэтому должна быть устранена.

Аналогичные операции по чистовой шлифовке проводятся на двух разных станках. Заготовки транспортируются от станка к станку вручную, что ведет к излишним передвижениям и усилиям, а также задержкам, что также означает потери времени и ресурсов. Кроме того, выполнение множества погрузочно-разгрузочных операций утомляет оператора, снижая его работоспособность. Большинство станков имеют собственные пункты технического контроля, при том что такой контроль также не добавляет ценности конечному продукту, как и остановка оборудования во время таких осмотров. Пока станок обрабатывает деталь, оператор ничем не занят.

Однако, как показали результаты картирования, наиболее дорого предприятию обходятся потери, связанные с излишними запасами, причиной которых является действующая на производстве выталкивающая система. На каждом этапе производится столько клапанов, сколько оборудование может произвести, а не столько, сколько требуется процессу-потребителю. Кроме того, детали, находящиеся в обработке (незавершенное производство), за три предыдущих дня хранится непосредственно на полу цеха, вдоль производственной линии.

Все перечисленные потери свидетельствуют о том, что компания обладает широким спектром возможностей улучшения и указывают на необходимость разработки стратегии устранения данных потерь. Внедрение системы канбан и эффективных поставок материалов являлось важным этапом новой производственной стратегии. Было рекомендовано применить систему канбан на участке предварительной механической обработки (поставка сырья, расковка и горячая штамповка, закалка) и сформировать поток единичных изделий в отделе обработки клапанов. Система канбан была призвана помочь контролировать количество материала и незавершенного производства на каждом этапе и снизить тем самым потери предприятия.

Затем была составлен проект будущей карты потока создания ценности уже без не создающих ценность операций и произведено сравнение его с текущей картой потока с целью оценки экономического эффекта нововведений.

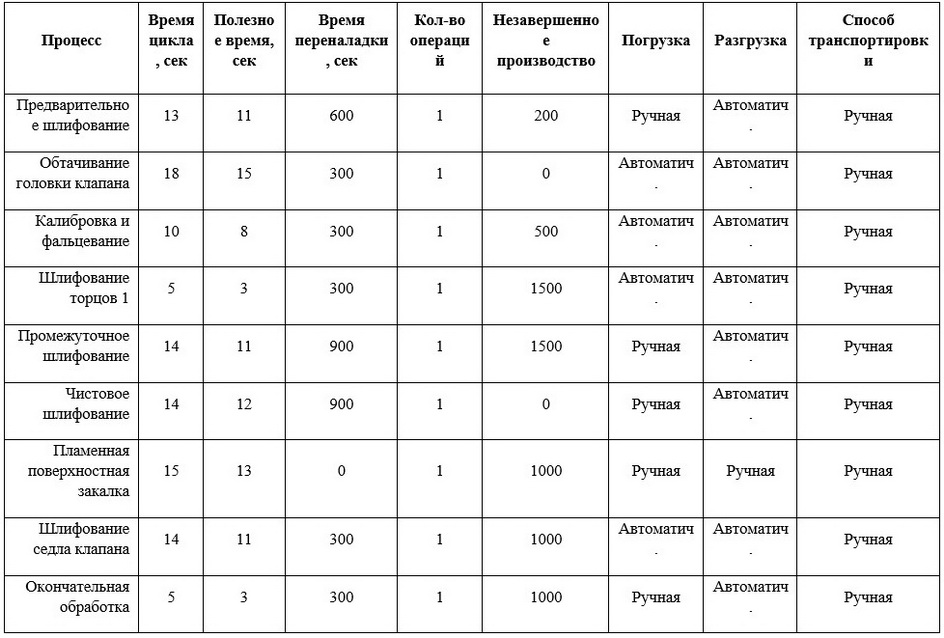

Таблица 1. Параметры технологической линии до нововведений.

Термин «канбан» характеризует целую систему управления запасами с фиксированной точкой заказа, которая является важным элементом концепции «точно в срок» и бережливого производства в целом. Использование карточек канбан помогает каждому сотруднику, от оператора до грузчика, всегда помнить необходимую последовательность операций. В них наглядным и понятным образом указывается, какой материал, в каком объеме и в какой отдел необходимо доставить, а сама карточка является сигналом сотруднику к выполнению определенных действий.

Система канбан выполняет ряд крайне важных функций:

При внедрении канбан и концепции «точно в срок» необходимо принимать во внимание ряд условий. Главным из них является стабильность процессов. Ошибка в подаче материалов может привести к остановке всей линии, поэтому гармонизация поставок и производственных процессов является залогом эффективности системы. Для совершенствования системы каждые три месяца должна проводиться оценка поставок сырья и эффективности планировки на предмет новых возможностей улучшений. Любые изменения в процессе поставок должны обязательно быть согласованы с процессом-потребителем.

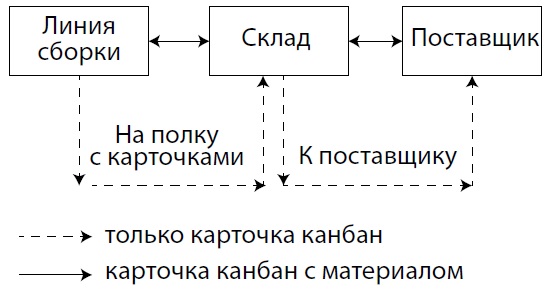

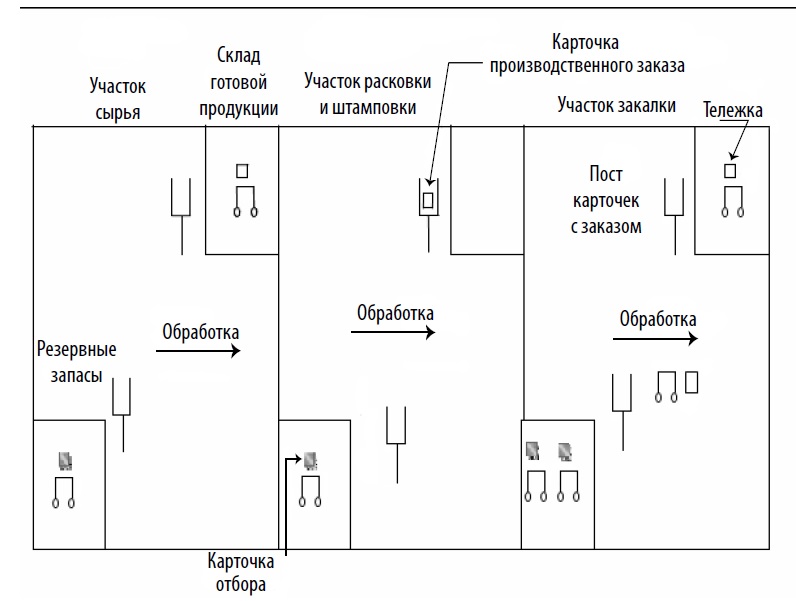

Механизм движения карточек канбан на участке предварительной механической обработки представлен на рисунке 2.

Рис. 2. Механизм движения карточек канбан

Для удобства в системе канбан используются два типа карточек: карточка отбора и карточка производственного заказа, а все производственные процессы подразделяются на процесс-поставщик и процесс-потребитель. В карточке отбора указываются вид и количество изделий, которые забирает процесс-потребитель, а карточка производственного заказа определяет, сколько материала должен произвести процесс-поставщик для восполнения забранного. Канбан-карточки помещаются в пластиковый кармашек на таре, в которой хранится материал.

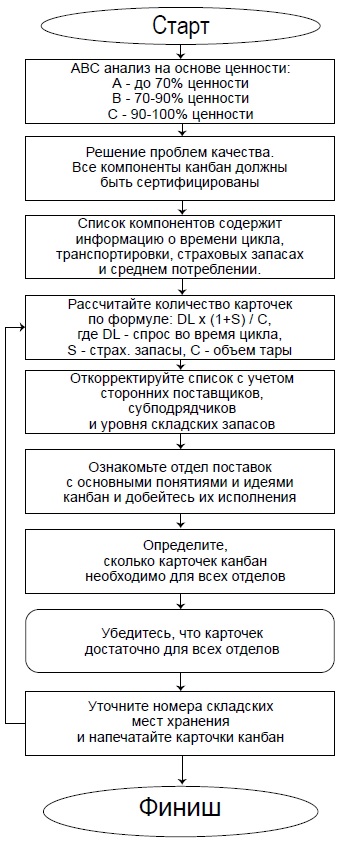

Порядок работы с системой канбан описан на рис. 3.

Рис. 3. Порядок работы с системой канбан.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

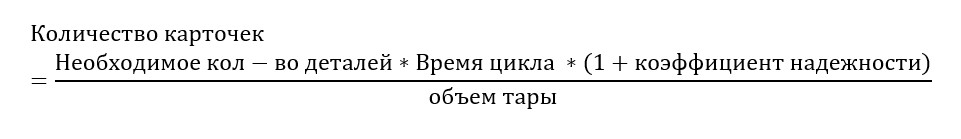

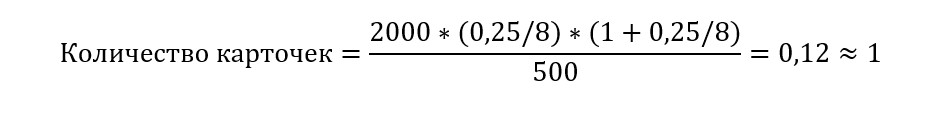

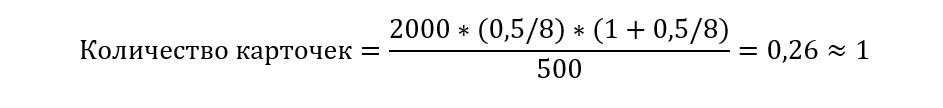

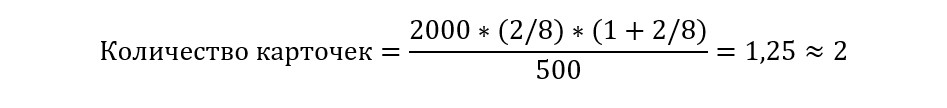

Расчет необходимого количества карточек канбан на индийском предприятии осуществляется по следующей формуле (данные взяты на момент внедрения канбан):

«Узким местом» в данном процессе считается участок закалки, поскольку оптимальное количество заготовок в партии в процессе закалки составляет 500.

а) Количество карточек в подаче сырья:

Количество карточек отбора = 1, количество карточек производственного заказа = 1.

б) Количество карточек на участке штамповки:

Количество карточек отбора = 1, количество карточек производственного заказа = 1.

а) Количество карточек на участке закалки:

Количество карточек отбора = 2, количество карточек производственного заказа = 2.

Итак, общее количество карточек канбан на участке предварительной механической обработки равняется 8.

Рис. 4. Планировка участков.

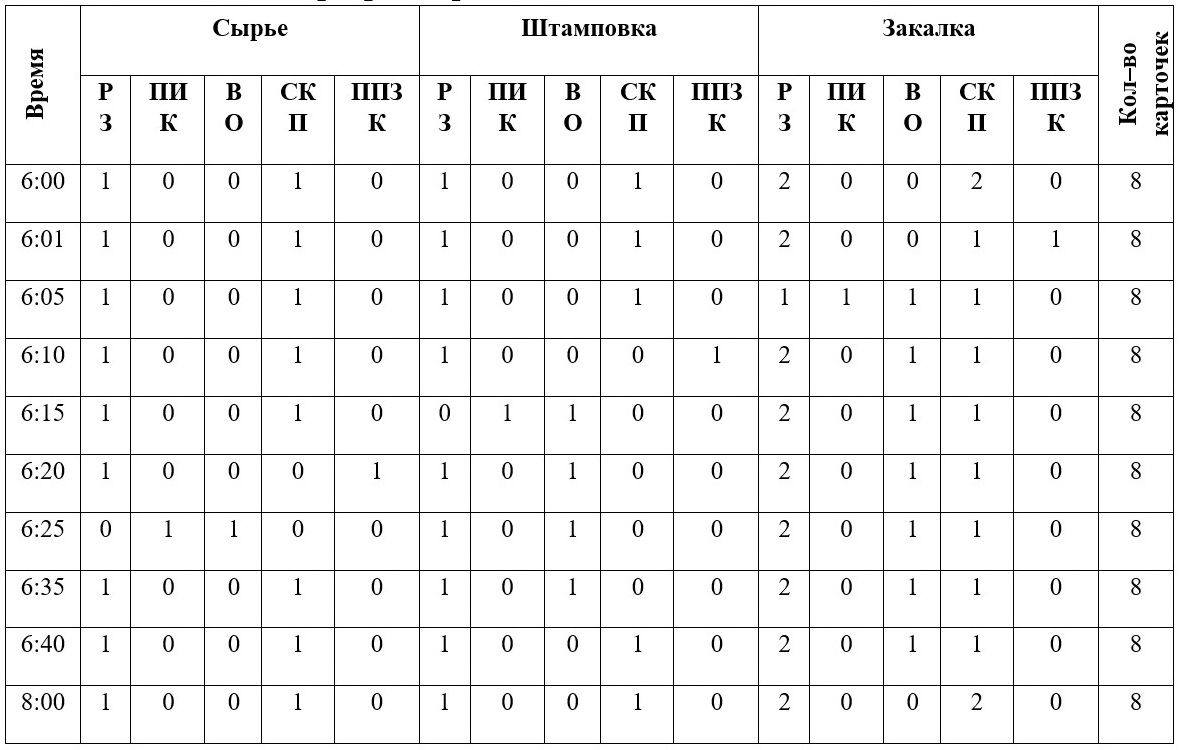

Пробное внедрение канбан проходило в промежуток времени с 6 до 14 часов (восьмичасовая смена). В таблице 2 представлено движение материалов в течение этого времени.

Таблица 2. Канбан в разрезе времени

РЗ – резервные запасы, ПИК – пункт изъятия канбан, ВО – в обработке, СКП – склад готовой продукции, ППЗК – пункт производственных заказов канбан

Внедрение системы канбан происходило в рамках общей стратегии устранения потерь и оптимизации запасов. Более эффективная внутренняя логистика позволила повысить эффективность всего процесса и сопровождалась рядом других позитивных изменений.

В цеху мехобработки стержень клапана проходит три стадии шлифовки. В результате его диаметр должен сократиться с 5,95 до 5,469 мм. На каждой стадии диаметр сужается на 0,375, 0,092 и 0,014 мм. Окончательная шлифовка обязательна, но можно устранить промежуточный этап шлифования, установив оборудование, в результате которого диаметр стержня после первого шлифования равняется (5,95 – 0,375) мм. Это позволит сократить количество запасов и незавершенного производства, сэкономит время и усилия операторов. В настоящий момент обтачивание головки клапана, ее калибровка и фальцевание производятся на двух станках, причем это последовательные операции, так что их с успехом можно объединить, установив один режущий инструмент вместо двух. Кроме того, возможно устранить потери, отменив одну из операций, а именно шлифование торцов, поскольку цель этой операции – убедиться в том, что длина клапана соответствует стандарту, а это можно осуществить в ходе проверки готовых изделий.

Достичь требуемой длины клапана можно во время шлифовки без установки дополнительного оборудования или переналадки имеющегося. Также в рамках устранения потерь можно не проводить осмотр, поскольку эта операция не создает ценность. Каждый клапан осматривается тремя операторами в течение 4 минут, поэтому в осмотре готовой продукции нет необходимости. Кроме того, можно внедрить простой, но эффективный метод – систему мультикалибровки. Также можно устранить еще одну операцию – обточку седла клапана, ведь после штамповки обточка уже не требуется. Таким образом, удается также сократить потери времени и усилий операторов.

Результаты проведенной работы представлены в таблице 3.

Таблица 3. Изменения на участке мехобработки.

| Параметры сравнения | До внедрения канбан | После внедрения канбан |

|---|---|---|

| Потребляемое количество деталей за смену | 2 000 | 2 000 |

| Количество операторов, занятых в обработке | 9 | 5 |

| Выработка 1 оператора | 222 | 400 |

| Способ транспортировки материалов | Вручную | Автоматически |

| Планировка участка мехобработки | В одну прямую линию | В форме буквы «U» |

| Погрузочно-разгрузочные операции | Вручную | Автоматически |

| Объем запасов в цехе предварительной механической обработки | 12 000 (на 3 дня) | 4 000 (на 1 день) |

| Объем запасов в цехе механической обработки | 12 000 (на 3 дня) | Непрерывный поток в производстве |

В процессе внедрения бережливого производства на индийском предприятии по производству автокомпонентов в цехах предварительной и основной механической обработки было проведено картирование текущих потоков создания ценности. В результате тщательного изучения карт были выявлены узкие места в процессе и проработаны возможности устранения потерь, одной из которых стала система канбан. Ее внедрение стало важным шагом формирования вытягивающего производства, позволило существенно снизить объем запасов в цехах, высвободить рабочую силу и повысить выработку на оператора. Автоматизация транспортировки материалов также существенно облегчила внутреннюю логистику и помогла сэкономить ресурсы.

Сегодня многие производители критично подходят к оценке своих процессов, стремясь повысить их эффективность до максимума. Привычные производственные стратегии сменяются более современными и действенными методиками, позволяющими минимизировать задержки, сократить затраты и повысить качество. Опыт индийского предприятия продемонстрировал, насколько эффективнее проходит внедрение бережливого производства, если совершенствование производственной системы происходит в тесной связи с совершенствованием внутренней логистики, внедрением канбан и системы вытягивания.

Текст: Наталья Коношенко. Фото www.freepik.com

Материал подготовлен на основании данных B.Vijaya Ramnath, C. Elanchezhian, R. Kesavan, Application of Kanban System for Implementing Lean Manufacturing, Journal of Engineering Research and Studies.