Статья из архива альманаха «Управление производством».

Эта статья из архива альманаха «Управление производством», отражает ситуацию на момент её первой публикации, но этот опыт по-прежнему может быть интересен многим.

Картирование цепочки создания ценности является одним из ключевых инструментов визуализации процессов, дающим точное представление о перемещении людей в процессе производства, о движении материальных и информационных потоков. Но любое современное производство организовано сложнее, чем кажется на первый взгляд. Потоки могут разветвляться и сливаться снова, пересекаться с другими, возвращаться обратно на предыдущие этапы. Как провести картирование сложных сетей создания ценности?

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Под цепочкой создания ценности понимают все операции (как добавляющие, так и не добавляющие ценность), осуществляемые в процессе производства продукта – от получения сырья от поставщика до отправки готового продукта потребителю. Процесс построения карты потоков материалов и информации с учетом всех компонентов и операций, составляющих производственный процесс, а также процессы поставки и сбыта покупателю, называют «картированием цепочки создания ценности» (Value Stream Mapping, VSM). VSM является эффективным инструментом выявления потерь на предприятиях, особенно тех, где все виды или большая часть продукции при изготовлении проходят одинаковыми или схожими маршрутами (например, сборочные производства). Использование этого инструмента позволило многим компаниям пересмотреть и оптимизировать существующую планировку помещений, принятый подход к обращению с материалами, контролю запасов, управлению системами закупок, календарному планированию и сократить общее время обработки изделий и объем незавершенного производства.

При этом важно понимать, что зачастую процесс создания ценности состоит из множества потоков, которые могут сливаться и разветвляться. Часто такое происходит на мелкосерийных производствах, выпускающих продукцию по заказу клиента, со сложными спецификациями, например, сварные конструкции, мебель, штампы для чеканки и т.п. В таких случаях для отражения многочисленных потоков на карте создания ценности некоторые консультанты предлагают различные варианты: отразить их один поверх другого, картировать процессы создания основных компонентов, опустив второстепенные и т.д. Но такой подход противоречит самой цели картирования – вычленения всех, даже самых незначительных операций, чтобы определить, какие из них создают ценность, а какие нет.

В данной статье мы рассмотрим альтернативный подход – Картирование сети создания ценности (Value Net Mapping, VNM), который позволяет отразить всю сеть операций в процессе создания ценности на сложных производствах. Этот подход объединяет базовые инструменты индустриального инжиниринга для визуализации потоков материалов, такие как многокомпонентная технологическая карта (MultiProduct Process Chart, MPPC), карта маршрутов (From-To Chart,) а также пакет программ для анализа потока материалов PFAST (набор инструментов для анализа и упрощения технологических маршрутов).

Данный пакет программ, в частности, позволяет визуализировать и анализировать различные потоки в процессе создания ценности, когда разные продукты или компоненты проходят в процессе изготовления разными маршрутами, но объединяются общими ресурсами. Кроме того, в отличие от стандартного VSM, предлагаемый подход позволяет увидеть процесс создания ценности одновременно на всех и на каждом уровне сборки продукта. Картирование сетей создания ценности позволяет увидеть возможности оптимизацию и объединения потоков материалов на предприятии, например, путем организации производственных ячеек и улучшений существующих методов обращения с материалами. Этапы проведения и преимущества VNM мы рассмотрим на примере пилотного внедрения на американском машиностроительном предприятии.

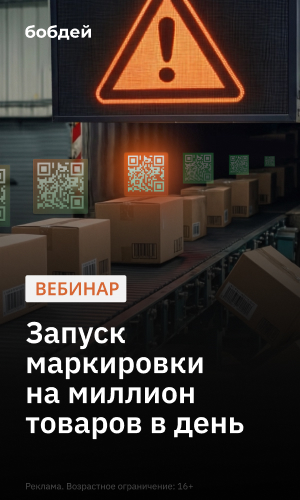

Важное преимущество картирования цепочки создания ценности – и отличие от других инструментов визуализации процессов (например, создания карты материальных потоков) – заключается в том, что VSM позволяет отражать не только потоки материалов, но и потоки информации (Рис. 1). Детальная визуализация процессов и взаимосвязей способствует внедрению Lean, поскольку упрощает выявление операций, не создающих ценность.

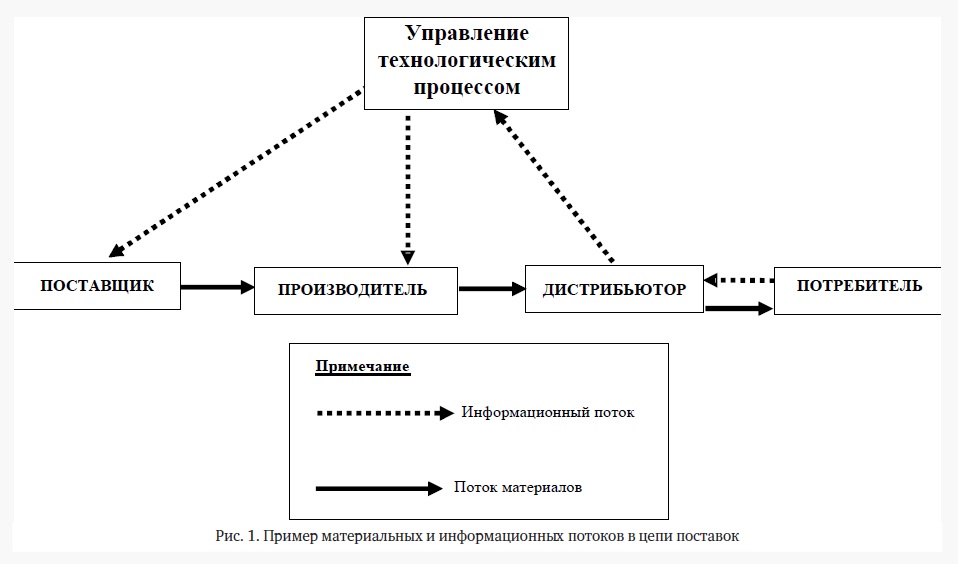

Картирование цепочки создания ценности предполагает построение карты текущего состояния и карты будущего состояния. В выборе процесса для картирования обычно руководствуются объемом производства и приоритетностью, выбирая продукт, который приносит предприятию больше дохода и который производится в больших объемах. Движение потока на карте отражают при помощи специальных иконок (Рис. 2) в обратном направлении – от последней операции к начальной. Важно также указать на карте значимые для операции данные, а именно объем запасов на разных этапах производственного процесса, расписание и порядок обращения с продуктом (работа по принципу выталкивания или вытягивания, принцип очередности FIFO («первый пришел – первый ушел») и т.д). На карте помимо потока материалов отражается и поток важной для процесса информации, прежде всего, данных о спросе, поскольку именно этот параметр задает темп всему производственному процессу.

После картирования потоков материалов и информации, внизу карты отмечается временная шкала с указанием времени протекания каждой операции и задержек между ними. Временная шкала используется для определения операций, добавляющих и не добавляющих ценность. Сравнение времени выполнения операции и времени такта (рассчитывается как отношение доступного времени к объему потребительского спроса) позволяет провести предварительную оценку, что относится к необходимым операциям, а что – к потерям. Время такта обычно используется в качестве идеального показателя темпа производства на каждой операции. В идеале время цикла должно равняться времени такта или быть немного меньше.

На основании результатов анализа карты текущего состояния разрабатывается карта будущего (желаемого) состояния: необходимо устранить или минимизировать потери и повысить эффективность создающих ценность операций. Исследователи выделяют семь рекомендаций, выработанных на основании концепции Lean, позволяющих разработать карту будущих состояний для бережливой цепочки создания ценности:

К VSM как к действенному способу более пристально рассмотреть и изучить процессы, происходящие на производстве и в административных отделах, на предприятиях прибегают все чаще. Впрочем у этого инструмента есть как преимущества, так и недостатки.

Преимущества картирования цепочки создания ценности:

Недостатки картирования цепочки создания ценности:

C.O.W. Industries Inc. – это малое предприятие, специализирующееся на высокоточном производстве металлических изделий на заказ для различных отраслей промышленности. Завод площадью 7000 кв.м. расположен в Огайо, США, вмещает оборудование для формовки, механической обработки, проведения сварочных работ. Компания производит малыми партиями широкий ассортимент продукции – от аппаратных шкафов до мелких комплектующих.

Производственные операции включают в себя штамповку, шлифовку, обработку на токарном станке, фрезерование, формовку, сварку, покраску. Типичный готовый продукт состоит из множества уникальных компонентов, изготовленных в кузнечно-штамповочном цехе и собранных или сваренных в единое изделие. Таким образом, изготовление продукта C.O.W. Industries позволяет наглядно изучить сеть создания ценности из нескольких потоков с разными маршрутами, соединяющимися на этапе сварочных работ. Поскольку применение VSM на такой разветвленной сети затруднительно, было принято решение о применении такого инструмента, как картирование сети создания ценности, который находит свое применение на предприятиях аналогичного профиля – с малыми объемами производства, с широким ассортиментом продукции и сложными сетями создания продукта.

Практика картирования сети создания ценности рассматривалась на примере одного из ключевых продуктов предприятия, а именно аппаратного шкафа ED1M009-32. На предприятии производится целое семейство аналогичных продуктов, и на их долю приходится значительная часть годового объема выпуска и продаж компании. Шкаф состоит из двадцати одного компонента, каждый из которых характеризуется уникальной последовательностью производственных операций и процессов.

Основанием для построения карты текущих состояний является технологический маршрут, устанавливающий очередность попадания компонентов на определенные рабочие станции в процесс изготовления изделия. Однако при построения карты текущих состояний для вышеописанного многокомпонентного продукта при помощи стандартной методики картирования цепочки создания ценности сразу возникают сложности:

1. Большое количество компонентов делает невозможным отобразить на стандартном листе формата А3 все этапы всех потоков. Как уже упоминалось, эту проблему предлагается решать двумя путями. Первый – при помощи наложения друг на друга цепочек создания разных компонентов. Но для этого предварительно необходимо определить, какие этапы каких потоков идентичны, какие – схожи, а какие – отличаются. Это довольно сложная задача, и выполнить ее вручную можно только в случае простейших продуктов. Кроме того, такое «объединение» усложняет расчет времени цикла готового продукта. Задержки, имеющие место в процессе производства сложного продукта, когда множество операций имеют общие ресурсы, сводят на нет саму возможность использования ручного метода для построения карты сети создания ценности. Вторым путем решения такой проблемы считается выборочное картирование для ключевых компонентов, игнорируя «второстепенные». Такой подход в корне неверен поскольку, во-первых, нет критериев, позволяющих признать одни компоненты ключевыми, а другие – второстепенными. Важен каждый компонент. Во-вторых, картирование цепочек и сетей создания ценности проводится с целью выявления и устранения потерь, что является комплексной задачей. Нельзя игнорировать отдельные операции. Все компоненты и сборочные узлы финального продукта должны быть произведены качественно и эффективно и поступить на общий для всех компонентов этап финальной сборки и сварки в нужное время, иначе все последующие операции окажутся невыполнимыми.

2. На многих предприятиях с большим ассортиментом продукции в процессе производства нескольких продуктов часто наблюдается обратное движение – возвраты на предыдущие стадии обработки. Это происходит, когда необходимо повторение операций на одной и той же рабочей станции, но не последовательно. Возникает вопрос: как следует отражать эту ситуацию – дублировать на карте блок процесса или выводить поток материалов в обратном направлении к предыдущему участку? Использующаяся сегодня методика картирования цепочки создания ценности не дает однозначного ответа на этот вопрос, из-за чего на картах одного и того же процесса могут наблюдаться расхождения.

3. Картирование цепочки создания ценности не позволяет отразить информацию о перемещениях материалов между этапами производственного процесса, следующими друг за другом (например, размер партий незавершенного производства, частота перемещений партий между разными операциями, тип оборудования, используемого при погрузке-разгрузке, время и расстояние перемещения материалов). На деле задержки в транспортировках сырья и материалов между последовательными операциями составляют большую часть времени, не ведущего к созданию ценности. Такая разбежка между временем цикла и реальным временем, затрачиваемым на перемещения материалов и незавершенного производства между этапами производственного процесса, не позволяет в итоге вовремя выполнить заказ. В итоге запасы незавершенного производства накапливаются на каждом этапе, что отражается на карте текущих состояний.

С учетом вышеописанных минусов VSM на передний план выходит альтернативный метод – картирование сети создания ценности (VNM), позволяющий работать с многокомпонентными продуктами. В частности, данный метод помогает определить и объединить все цепочки операций вместо того, чтобы выбирать какие-то из них, кажущиеся более важными, чем остальные.

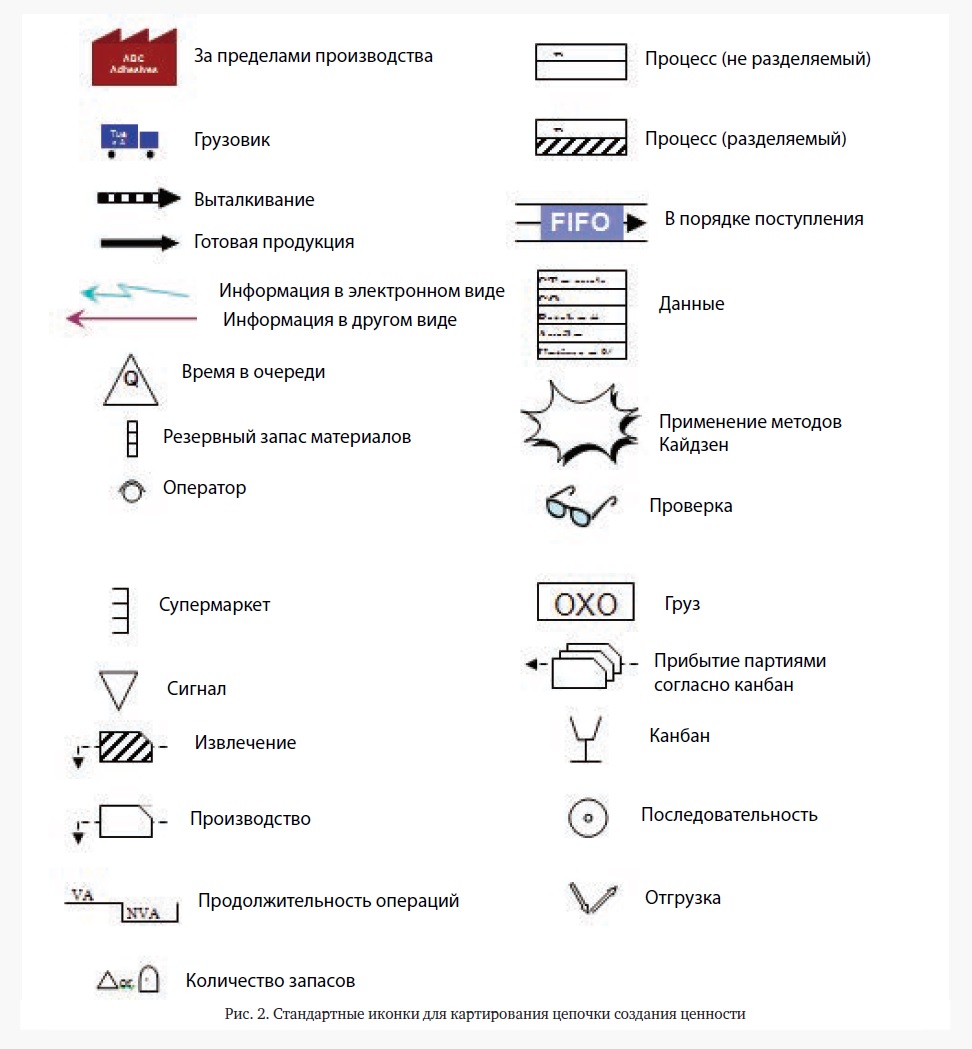

Методика картирования сети создания ценности (VNM) была разработана для того, чтобы избежать ограничений VSM на предприятиях, где потоки создания ценности могут состоять из множественных операций, которые сливаются воедино на определенных производственных этапах. Карта текущего состояния по определенному компоненту (или блоку компонентов) строится на основе технологического маршрута (или карты сборочных операций). Таким образом, при картировании сети создания ценности используются алгоритмы группировки схожих технологических маршрутов с учетом планировки производственных помещений с целью выявления семейств схожих компонентов и построения для них общей карты текущих состояний. Кроме того, эти алгоритмы позволяют отразить и полную картину создания готового изделия, а не отдельных компонентов. На Рисунке 3 представлена схема процесса картирования сети создания ценности в сравнении с картированием цепочки создания ценности. Оценка эффективности VNM проводится на основании изучения конкретной ситуации на производстве C.O.W. Industries.

Алгоритм картирования сети создания ценности:

1. Формирование семейства продуктов. В картировании под семейством продуктов понимают «группу продуктов, проходящих через одинаковые производственные операции и одинаковое оборудование». Поскольку VSM осуществляется вручную, оно применимо преимущественно к изделиям, состоящим из малого количества компонентов, технологические маршруты производства которых не слишком различаются. Однако для мелкосерийного производства на заказ характерна обратная ситуация: изделие состоит из множества компонентов, потоки материалов и информации сливаются и разветвляются, хотя часто и не имеют значительных отличий.

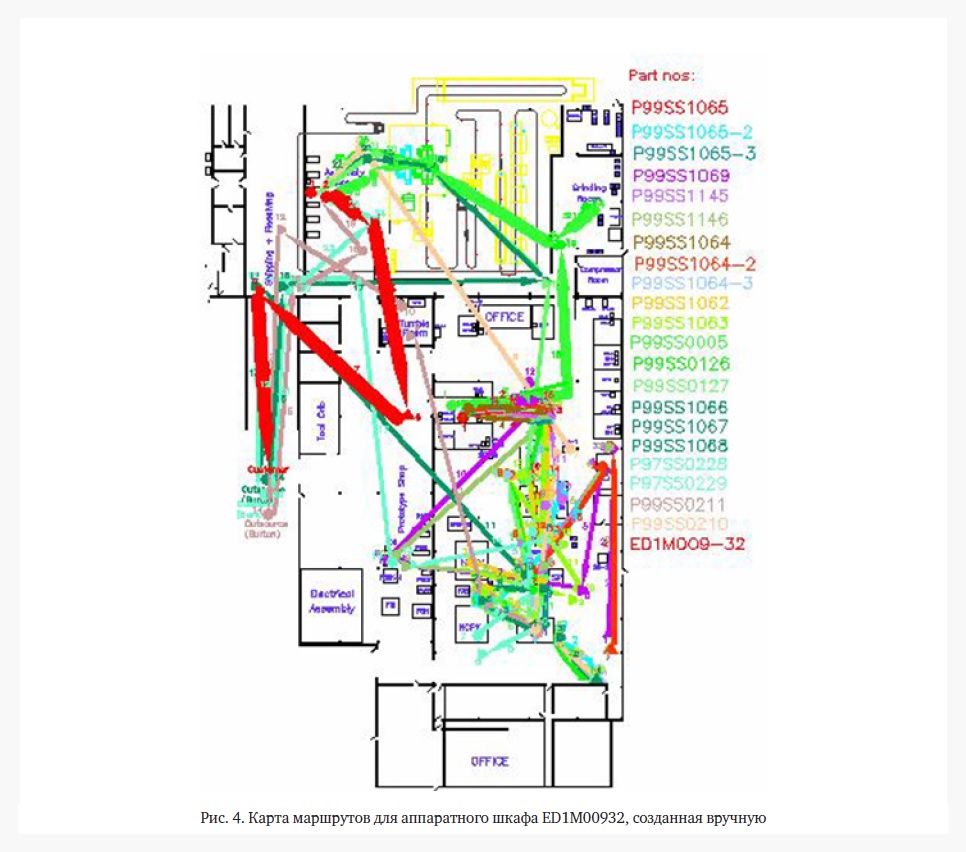

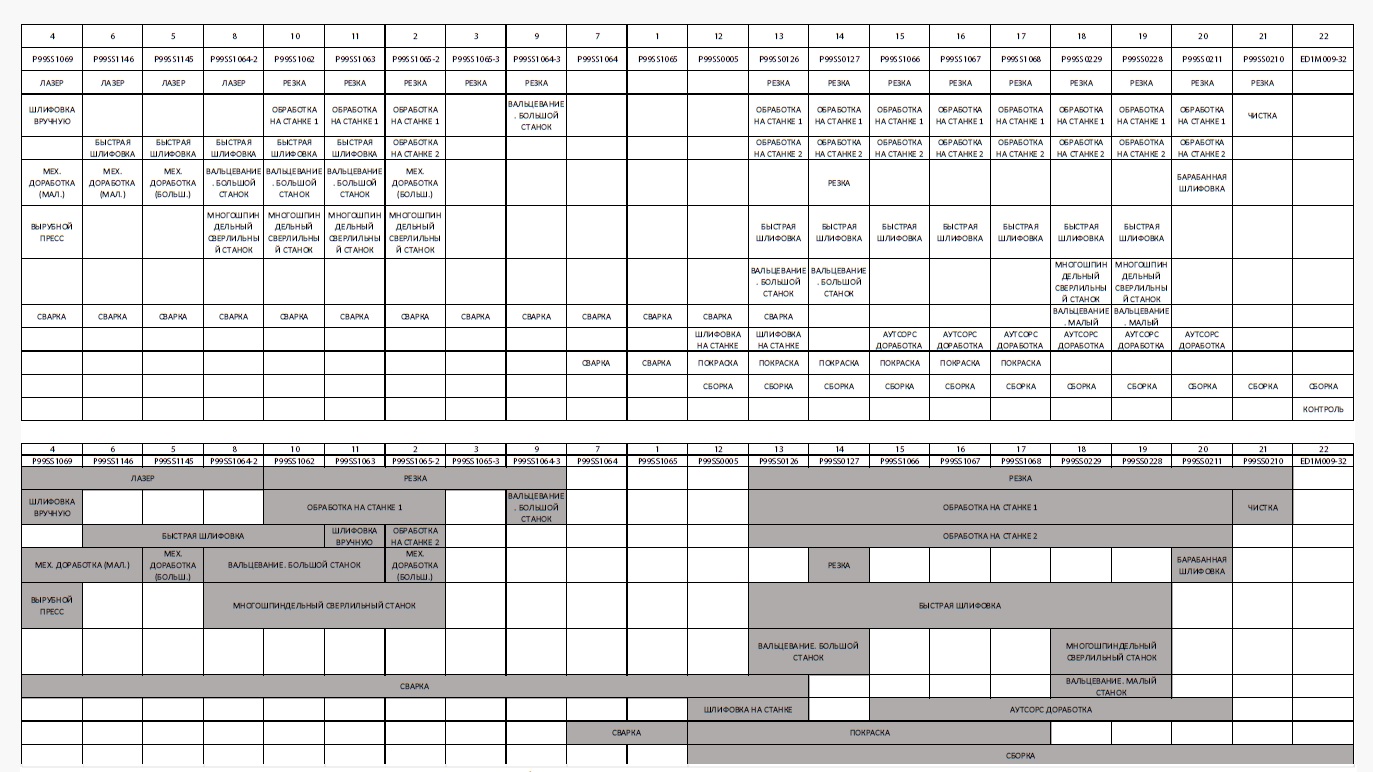

2. Визуализация потока. При помощи спецификаций продукта и технологических маршрутов компонентов можно разработать схему операций процесса и трансформировать ее в многокомпонентную технологическую карту (MultiProduct Process Chart, MPPC). При наложении этих схем на планировку завода мы получаем схему потока, которую можно использовать для разработки детальной карты сети создания ценности. Многокомпонентная технологическая карта производства аппаратного шкафа C.O.W. Industries изображена на Рисунке 4. Схема потоков, нарисованная вручную, выглядела бы крайне хаотично и перегружено (Рис. 5). Сложность процесса не позволила бы отразить потоки материалов на производстве в полной мере с использованием VSM ввиду частого возврата на предыдущие операции и пересечения разных технологических маршрутов.

3. Сбор данных для технологических блоков. Технологическая маршрутная карта – классический инструмент для сбора данных, пришедший их индустриального инжиниринга. Она используется регистрации всех операций – производства, хранения, транспортировок, контроля и т.п. в технологическим маршруте изделия. VSM совершенствует этот инструмент, добавляя на карту к потокам движения материалов потоки информации. VNM В свою очередь идет дальше и вносит дополнительные данные о погрузочно-разгрузочных и транспортных операциях, о производственном планировании и т.д. Усовершенствованная технологическая карта одного из компонентов продукта ED1M009¬32 отображена на Рисунке 6.

4. Слияние схожих маршрутов. На этом этапе практика VNM облегчает отображение этапов процессов на листе формата А3 в рамках построения карты текущих состояний, не жертвуя точной структурой создания продукта из компонентов. Слияние схожих маршрутов позволяет отражать на листе ход процессов, не перегружая карту и сокращая количество элементов на одном листе. При этом важно не потерять общие потоки материалов в схеме операций. Достичь этого можно при помощи модифицированной многокомпонентной технологической операционной карты (Modified MultiProduct Process Chart, MMPPC). В рассматриваемом примере на Рисунке 5 отражена полная карта продукта, полученная из схемы на Рисунке 4.

Рис. 5. Модифицированная многокомпонентная технологическая карта

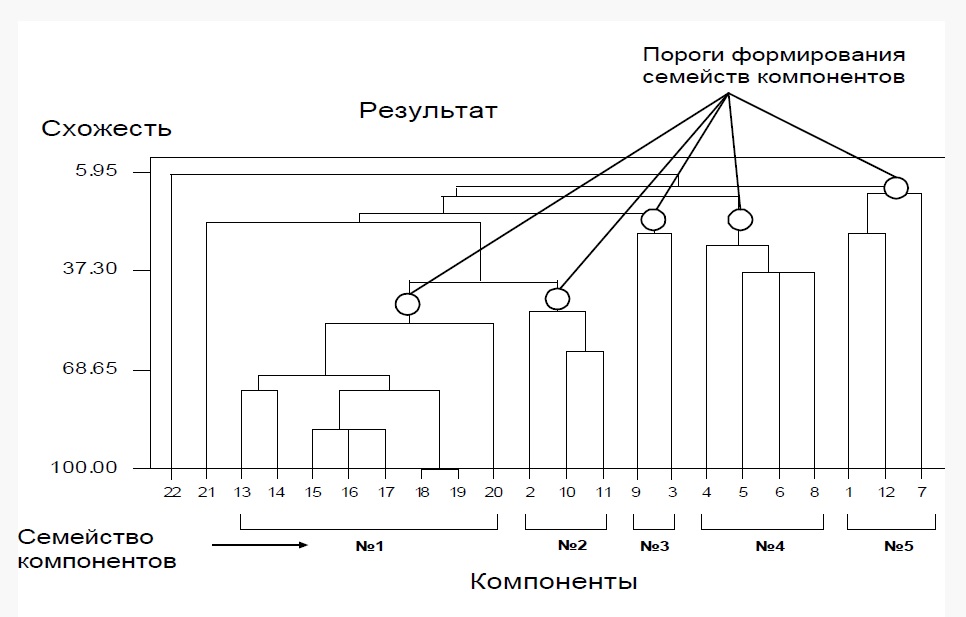

5. Группировка схожих маршрутов в семейства. Этот этап картирования сети создания ценности позволяет сгруппировать компоненты со схожими технологическими маршрутами в семейства. На основе такой карты можно спроектировать производственные ячейки, где будут производиться одновременно несколько компонентов, впоследствии направляемых в сварочный цех. Упрощает этот процесс использование алгоритмов кластеризации матрицы машина-деталь в программном обеспечении PFAST. Группировка компонентов в семейства изображена на древовидной диаграмме на Рисунке 6 отражена.

Рис. 6. Пороги формирования семейств компонентов для создания второго уровня VNM

6. Оформление карты текущих состояний. При оформлении карты текущих состояний в рамках VSM предлагается «отражать ключевые компоненты и лишь после этого приступать ко второстепенным в случае необходимости». Однако это нерационально при картировании проведения сварочных работ, где требуется точная поставка всех необходимых комплектов компонентов, чтобы конечный продукт был готов вовремя и участок не простаивал. При картировании сети создания ценности в такой ситуации большое количество разных потоков отражается на двух уровнях: на 1 уровне отражаются потоки готового продукта (или семейства продуктов) при помощи модифицированной многокомпонентной технологической карты и усовершенствованной маршрутной карты, разработанных на основе спецификаций продукта. На 2 уровне отражаются потоки компонентов любого семейства при помощи модифицированной многокомпонентной технологической карты, усовершенствованной маршрутной карты и древовидной диаграммы кластерного анализа. Оба уровня картирования позволяют комбинировать/объединять несколько потоков для создания более компактной карты технологического маршрута без потери каких-либо компонентов.

Приведенный пример картирования сети создания ценности не включает детальный анализ систем транспортировки материалов и процессов, связывающих разные пары технологических блоков. Кроме того, в отличие от более простых карт VSM, картирование сети создания ценности требует указания информации о размерах партий, очередности операций и объемах незавершенного производства на каждом этапе. При картировании сети создания ценности также необходимо учитывать общую пропускную способность системы, особенно в тех участках, через которые проходит множество компонентов.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Настоящая статья не предполагает отказа от картирования цепочек в пользу картирования сетей. Методика VSM находит свое применение и по-прежнему актуальна и полезна для исследования отдельных процессов и участков в процессе создания продукта, особенно на предприятиях с большим объемом и малым разнообразием продуктов. Это более простой инструмент, который доступен для понимания и может успешно применяться на любом предприятии группой рабочих.

VNM дает возможность оценить производство более сложных, многокомпонентных продуктов в позаказных производствах, отразить всю систему отдельных цепочек, сливающихся воедино на определенных этапах технологического процесса. Картирование сети создания ценности задействует множество инструментов анализа потока материалов и группировки продуктов, управляемых программным обеспечением PFAST. Группировка продуктов позволяет объединять потоки, в результате чего становится возможным отразить процесс создания сложного продукта, компоненты которого проходят разными маршрутами от одного источника ресурсов к общему конечному этапу обработки. Кроме того, картирование сети создания ценности использует методы из арсенала индустриального инжиниринга, такие как построение маршрутных карт и систематический анализ транспортных операций, позволяющие оценить влияние планировки помещений и организации внутренних логистических операций на построение бережливых цепочек создания ценности. Более продвинутый уровень картирования сетей предполагает отражение на карте данных о незавершенном производстве, времени цикла, размерах партий и пропускной способности участков, на основе которых можно будет построить карту будущих состояний для более эффективного и бережливого производства.

Текст: Наталья Коношенко. Изображение ru.freepik.com