Учитывая такой успех проекта, на предприятии планируется тиражировать внедренные инструменты бережливого производства и на другие производственные цеха.

Год назад на заводе «Амурсталь» стартовал проект по внедрению инструментов бережливого производства — системы 5S. Сегодня мы наблюдаем его первые успешные результаты на практике.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Так, за прошедший год 5S была внедрена на четырех площадках производственных цехов. На данном этапе в процессе реализации находятся еще три площадки. В рамках внедрения 5S по специальной методике были обучены десятки сотрудников предприятия, которые передают свой опыт и знания коллегам на рабочих местах.

В соответствии с методикой внедрения в пилотных цехах произвели маркировку оборудования и помещений, при помощи сигнальных цветов обозначили опасные зоны, заменили на новые знаки безопасности и улучшили освещенность рабочих зон. Для работников оборудовали комнаты отдыха и душевые.

В результате на пилотных участках значительно снизилась травмоопасность, улучшились условия, а также повысилась производительность труда.

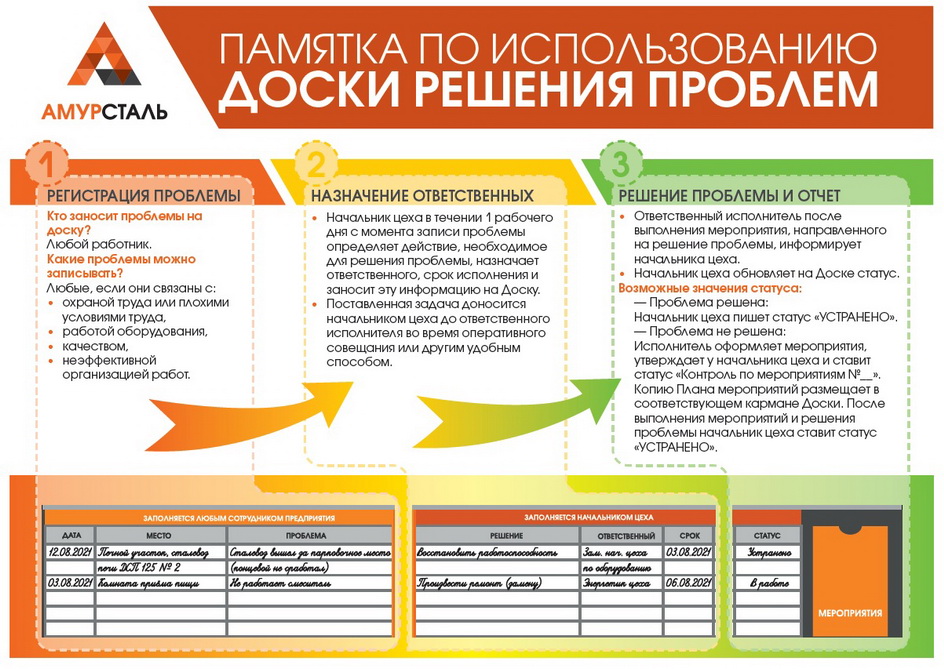

Кроме того, с целью оперативного и качественного устранения уже имеющихся и вновь возникающих проблем на производстве были установлены доски решения проблем (ДРП).

Благодаря такому инструменту в электрослужбе ЭСПЦ были заменены реле частотных преобразователей на грузоподъемных механизмах. В горячей зоне на МНЛЗ-1 ЭСПЦ были заменены стекла осветительных прожекторов. В СПЦ на трех участках механослужбы установлены магнитно-маркерные доски для контроля за работой дневного персонала, а также для визуализации поставленных задач и результатов их выполнения.

И это лишь малая часть проблем, которые были устранены. Всего за время использования данного механизма было зарегистрировано 143 проблемы, из них 117 уже решены, 32 находятся в работе в соответствии с указанными сроками. Средний срок решения этих проблем — всего пять рабочих дней.

В целом, на сегодняшний день, по откликам сотрудников, им понятен и близок механизм работы данной системы. Они отмечают, что оперативное разрешение возникающих проблем значительно улучшает условия труда и упрощает взаимоотношение внутри коллектива. Учитывая такой успех проекта, на предприятии планируется тиражировать внедренные инструменты бережливого производства и на другие производственные цеха.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.