Опыт Производственного центра в г. Комсомольске-на-Амуре филиала ПАО «Яковлев» «Региональные самолеты».

5С – это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить качество и производительность, сохранить время (сократить потери).

Внедрением 5С занималась команда ДОиОТ совместно с Лин-офисом (Отделом Производственной Системы).

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

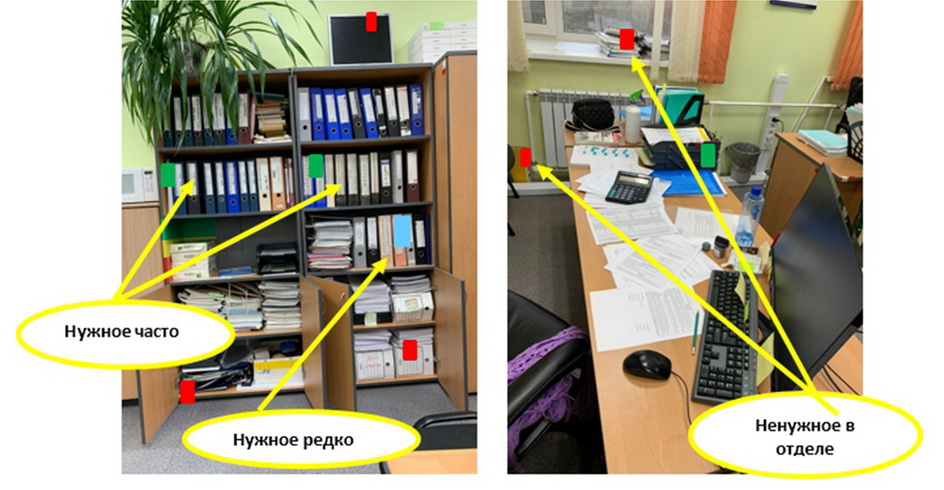

1 «С» – сортировка. Отделили нужное от ненужного.

Результат: Ненужные предметы удалены, на рабочем месте хранятся только нужные предметы в необходимом количестве.

Предметы с красными ярлыками перемещены в зону карантина.

В офисе ключевыми изменениями после сортировки стало освобождение пространства, за счет отказа от 6 тумбочек, 2 архивных шкафов по причине ненадобности.

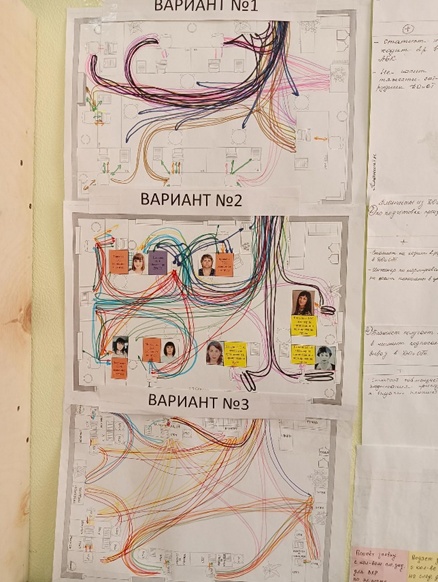

В рамках внедрения 2 «С» – свои места для всего – группой было зафиксировано текущее состояние в виде «диаграммы спагетти», на которой отображены потоки процессов отдела:

Анализ текущего состояния помог рабочей группе выявить его ключевые проблемы:

Для устранения проблем текущего состояния были сформированы и проанализированы несколько вариантов планировок, выложен процесс хронометража и проанализирован процесс ознакомления с приказами по личному составу.

Наиболее оптимальные решения вошли в будущее состояние, на основании которого и сделали расстановку мебели и оборудования. Определили места размещения нужных предметов, визуализировали разметкой, надписями, фотографиями.

Результат: все необходимые предметы хранятся в четко определенных местах, их легко найти, легко увидеть их отсутствие. Предметы размещены в зависимости от частоты и места их использования, необходимости хранения вне места выполнения работ. Планировка отдела продумана таким образом, чтобы исключить в имеющихся процессах лишние движения, излишнюю обработку, ожидание.

В ДОиОТ сотрудники распределены по группам:

Сотрудники занимающиеся процессом хронометража и сотрудники занимающиеся процессом оплаты труда, руководитель расположен в середине кабинета, для быстрого реагирования на все вопросы.

Рассматривая процесс с точки зрения потерь и ценностей для потребителя и заказчика, рабочая группа определила, что перемещение сотрудников, выведенных на хронометраж в АБК для получения планшетов для работы (10 человек и более в день) и расстановка по сменным заданиям – это лишние движения сотрудников Цеха и столпотворение в кабинете ДОиОТ возле стола инженера по нормированию, и предложили в решение данной проблемы такой процесс – инженер по нормированию берет нужное количество заряженных планшетов, идёт в Цех и расставляет выведенных сотрудников на проведение хронометража.

Перемещения сотрудников ДОИОТ за приказами по личному составу должны быть исключены. Вследствие этого, 80% приказов теперь оформляются в СЭД DIRECTUM.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Также группой были визуализированы папки с документами для каждого сотрудника – свой цвет и номер, у каждого рабочего стола расположены полки для удобства работы и минимизации перемещений, ящики рабочих столов визуализировали и сделали специальные планшетки для канцелярских принадлежностей, нет лишних запасов, хранится только необходимая канцелярия.

Изменили процесс поступления входящей документации, установив спец. лоток с разбивкой по подразделениям рядом с входом в кабинет, при этом вся входящая документация отсортирована, сотрудник не тратит на это время и исключаются лишние движения по кабинету.

Планировка продумана таким образом чтобы исключить лишние перемещения сотрудников, рабочие места расположены по выполняемым работам, выделена бытовая зона, обеспечен безопасный выход со всех рабочих мест.

3 «С» – содержание в чистоте. Проведена генеральная уборка помещения, отремонтировано неисправное оборудование.

Результат: ежедневное поддержание чистоты на рабочих местах, не создается скопление грязи и мусора. Определили места для размещения мусорных корзин и разработали график проведения уборки в офисе.

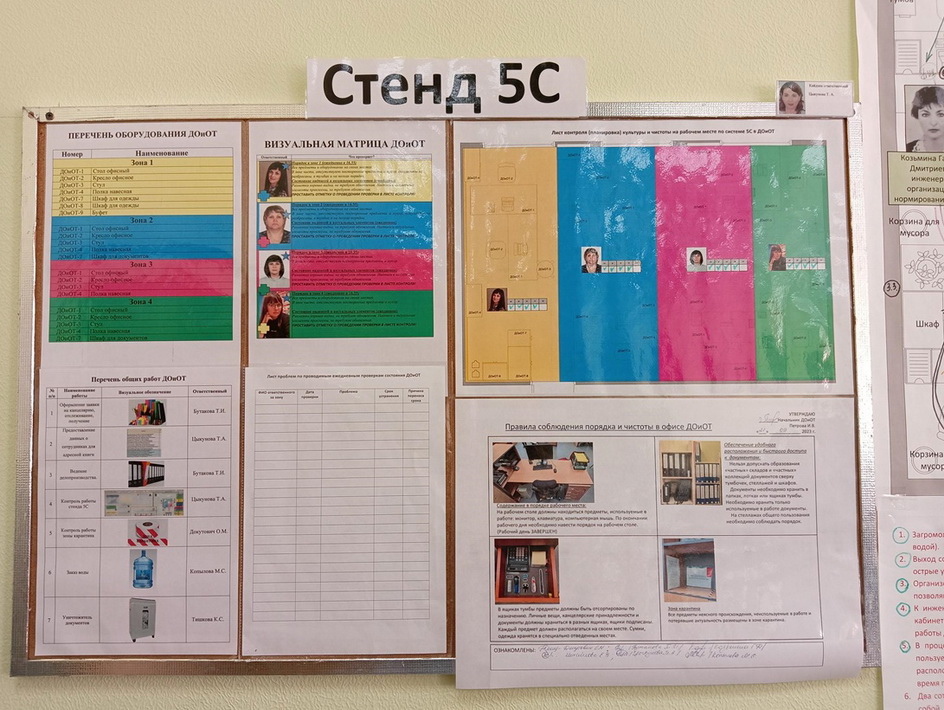

4 «С» – стандартизация. Определили правила, которые следует соблюдать. Определили ответственных за зоны по соблюдению чистоты и порядка, поддержания результатов внедрения системы 5С.

Результат: поддержание чистоты и порядка входит в ежедневные стандартные действия всех сотрудников бюро. Границы зон ответственности, необходимые действия и правила, всем видны и понятны.

5 «С» – совершенствование. Дальнейший шаг в развитии системы 5С на ПУ.

Результат: следование установленным процедурам превратить в привычку, научиться постоянно улучшать рабочее пространство вокруг себя (кайдзен).

Заключительный шаг: представление результатов работы директору и приглашенным руководителям.

ИТОГИ ПРОЕКТА

Состояние «до»:

Состояние «после»: