На современном этапе Уральский оптико-механический завод постоянно развивается, здесь используется самое современное оборудование, внедряются инновационные технологии. Безусловно, организовать эффективное, не дающее сбоев производство, обеспечить оптимальное взаимодействие подразделений и контроль над выпускаемой продукцией не так-то просто. Именно для достижения этих целей на заводе началось внедрение концепции «бережливого производства». О том, что это за концепция, мы хотели бы поговорить в данной статье.

Владимир Черепанов, cтарший мастер отдела технического контроля ОАО «ПО «УОМЗ»

Открытое акционерное общество «Производственное объединение «Уральский оптико-механический завод» имени Э.С. Яламова» (Екатеринбург) - одно из крупнейших отечественных предприятий оптического приборостроения. Основано в 1837 году. Предприятие - разработчик и производитель оптико-локационных станций и оптико-электронных систем для боевых самолетов, вертолетов, военно-морского флота и сухопутной бронетанковой техники. Кроме того, ОАО «ПО «УОМЗ» является крупным производителем медицинского оборудования, светотехники, геодезических приборов.

Организовать эффективное, не дающее сбоев производство, обеспечить оптимальное взаимодействие подразделений и контроль над выпускаемой продукцией не так-то просто. Именно для достижения этих целей на УОМЗ началось внедрение концепции «бережливого производства».

Начнем с того, что бережливое производство - это система организации производства, направленная на непрерывное совершенствование деятельности организации и достижение ее долгосрочной конкурентоспособности. Применение подходов Lean Production оказывает положительное влияние на любое предприятие, независимо от его размеров и характера выпускаемой продукции, делает его более конкурентоспособным.

Также хотелось бы отметить, что методы Lean Production направлены не на сокращение расходов, что могло бы привести к снижению качества продукции, а, в первую очередь, на сокращение потерь, которые есть на каждом рабочем месте, будь то токарь, специалист, руководитель подразделения.

Система имеет ряд инструментов, таких как:

Типичные результаты применения Lean Production на практике:

Рис. 1. График построения Lean-системы на ОАО «ПО «УОМЗ»

Такой подход позволяет:

И, в итоге, отражается на конкурентоспособности предприятия.

Мотивация персонала является одним из основных условий внедрения Бережливого производства на предприятии. Существует два вида мотивации - внешняя и внутренняя. Инструментами внешней мотивации являются оклад, проценты, бонусы, подарки, то есть материальные блага, которые руководители разного уровня часто считают главными в формировании активности сотрудников и повышении их лояльности к предприятию. Кроме того важная роль отводится и нематериальным стимулам - доскам почета, корпоративным праздникам и т.д.

Внутренней мотивации персонала часто уделяется незаслуженно мало внимания, несмотря на то, что это важный фактор, определяющего трудовое поведение. Речь идет о том, почему сам человек хочет выполнять порученную ему работу максимально хорошо или «спустя рукава». Если регулярно не заниматься этим вопросом, может возникнуть проблема демотивации персонала. Чтобы этого не произошло, необходимо придерживаться следующих рекомендаций:

Недостаточная работа с внутренней мотивацией персонала снижает эффективность работы сотрудников.

Применение технологии Lean Production позволяет усовершенствовать производственные процессы, хотя система и имеет ряд недостатков. Для достижения лучших результатов по Бережливому производству можно также использовать концепцию «Шесть сигм». Роднит эти концепции особый фактор, отличающий их от «маститых предшественников» - обоюдный интерес к отдельно взятому процессу.

Итак, рассмотрим, какие пробелы в концепции «Бережливое производство» может восполнить «Шесть сигм»:

Рассмотрим пробелы в концепции «Шесть сигм», которые может восполнить концепция «БП»:

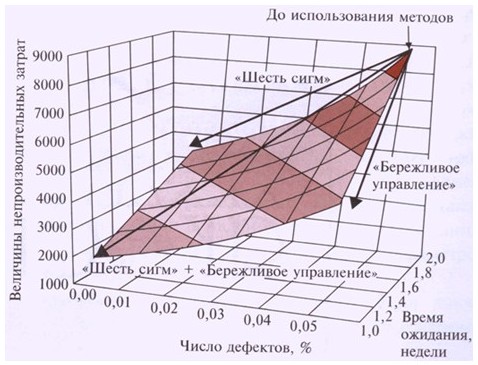

Графическое сравнение результатов деятельности предприятия с использованием интегрированной концепции «Шесть сигм» + «Бережливое производство» с результатами концепций, применяемых по отдельности, показано на рисунке 2:

Рис. 2. Графическое сравнение результатов деятельности предприятия с использованием интегрированной концепции «Шесть сигм» + «Бережливое производство» с результатами концепций, применяемых по отдельности

Есть два основных признака, свидетельствующих о наличии устранимых потерь в процессах. Первый признак - любые изменения, происходящие на предприятии, например, увеличение или уменьшение объемов производства, расширение ассортимента, организационные изменения, инновации. Второй признак - недостаточное автоматизирование процессов и недопонимание сущности процессов сотрудниками, вовлеченными в процесс.

Итак, выделим важнейшие факторы, сопутствующие успеху как в применении простых статистических методов, так и при реализации интегрированной концепции «Бережливое производство + Шесть сигма»:

К ресурсам относится оплаченное время персонала, затраты на его обучение и на приобретение средств, необходимых для подготовки и выполнения проектов.

Автоматизация производства неизбежно приводит к сокращению численности рабочего персонала и освоению новых методов работы. В отделе технического контроля ОАО «ПО «УОМЗ» эти последствия были решены путем внедрения в подразделении методики «многостаночничества» (универсализация работников), что позволило решать более сложные и объемные задачи меньшим количеством сотрудников. Практически это означает переход работников ОТК к инженерному высококвалифицированному труду (чтение большого количества различной конструкторской и технологической документации, участие в анализе отказов, контроль соблюдения исполнителями технологических процессов, работа со сложной аппаратурой). Отметим, что при внедрении данной методики может возникнуть непонимание со стороны исполнителей (контролеров), которые привыкли работать в «определенном» режиме из года в год.

Данный метод имеет гибкий подход к выполнению работ, поэтому при работе с данной методикой важно:

Для максимальной эффективности метода, и, в конечном итоге, для повышения производительности труда и качества выпускаемой продукции можно воспользоваться также вышеупомянутыми концепциями.

В заключении хочу пожелать читателям издания успехов в любых начинаниях по совершенствованию работы. Концепция «Бережливое производство» позволяет улучшать свою деятельность постепенно, от проекта к проекту. Даже небольшая работа в этом направлении приведет к снижению производственных затрат и, возможно, пробудит желание изучать и использовать в дальнейшем новые концепции и методики повышения качества.