Статья из альманаха «Управление производством».

Бережливое производство зародилось в Японии и развивалось силами гиганта автомобильной промышленности – компании Toyota. За прошедшие десятилетия его инструменты нашли свое применение на тысячах заводов и организаций, подтвердили свою эффективность в оптимизации как производственных, так и непроизводственных процессов. Но порой по-прежнему звучит вопрос: а подходит ли эта концепция малым и средним предприятиям? Компания «Таймлесс» уверенно отвечает: «Да!» Об истории успеха семейного бизнеса читайте в статье.

Авторы:

Владимир Лосев, генеральный директор ООО «Таймлесс»,

Инна Лосева, Коммерческий директор ООО «Таймлесс»

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В национальный проект «Производительность труда» мы хотели войти давно, но в силу молодого возраста нашей компании пока не подходим под обороты, позволяющие участвовать бесплатно. Нам повезло, что в Орловском регионе очень хорошо выстроен диалог власти и бизнеса. На одном из совещаний, куда были приглашены производственники мы коллективно попросили ввести такую меру поддержки на региональном уровне, чтобы компании, которые развиваются, но пока не достигли оборота в 400 млн рублей в год, тоже смогли внедрить бережливое производство. И наша просьба была услышана! Так, был запущен ведомственный проект «Оптимизация производственных систем предприятий на основе системы наставничества и инструментов бережливого производства».

Проект начался, конечно, с обучения. Обучение у нас проходило в Региональном центре компетенций (РЦК), где очень грамотно и пошагово с широким применением практических подходов мы познавали элементы бережливого производства. Также у нас была организована фабрика процессов, где сотрудники смогли увидеть со стороны, как увеличивается производительность труда, если использовать правильные инструменты и подходы.

Надо сказать, что у нас очень современное автоматизированное производство. И при выборе пилотного участка мы ориентировались на то, где больше ручного труда. Участок сборки подошел для этого идеально. Мы единственные в России производим кабинеты руководителей с толщиной столешницы более 100 мм. Именно на этом участке осуществляется разработанная нашей компанией технология сращивания материалов, где применяется гидравлический пресс и используется много ручного инструмента и шаблонов. Поэтому было принято решение сделать на участке сборки эталонное рабочее место, помогающее сократить временные затраты на совершаемые операции.

В рамках проекта «Оптимизация производственного процесса изготовления офисной мебели» была проделана большая работа. Во-первых, начали использовать инструменты визуального управления в производственном потоке. Организовали информационные центры для налаживания контроля и обратной связи между руководством и производством. На участке сборки создано эталонное рабочее место, которое стало примером для всей команды.

Также в рамках оптимизации производственного процесса было введено визуальное управление в рамках системы 5С, нанесена напольная разметка, что позволило упорядочить производственную логистику и сделать визуально управляемыми процессы передачи полуфабрикатов между операциями.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Во-вторых, диагностика выявила узкое место – длительную транспортировку между участками. Решение было смелым: снесли часть стены и смонтировали проем, что позволило значительно сократить время перемещения материалов.

В цехах наведен порядок, появилась напольная разметка и элементы визуального менеджмента

Ключевым элементом успеха стала система наставничества. Внедрение производственного обучения лежало в основе проекта. Составили матрицу компетенций, построили карту навыков сотрудников, которая помогла выявить «узкие места» в уровне их подготовки. И на основании этой оценки подготовили план развития и разработали индивидуальную программу обучения для каждого сотрудника.

Также у нас действует положение по рационализаторским предложениям, где за хорошие идеи, после внедрения и оцифровки результатов, выплачивается дополнительная премия.

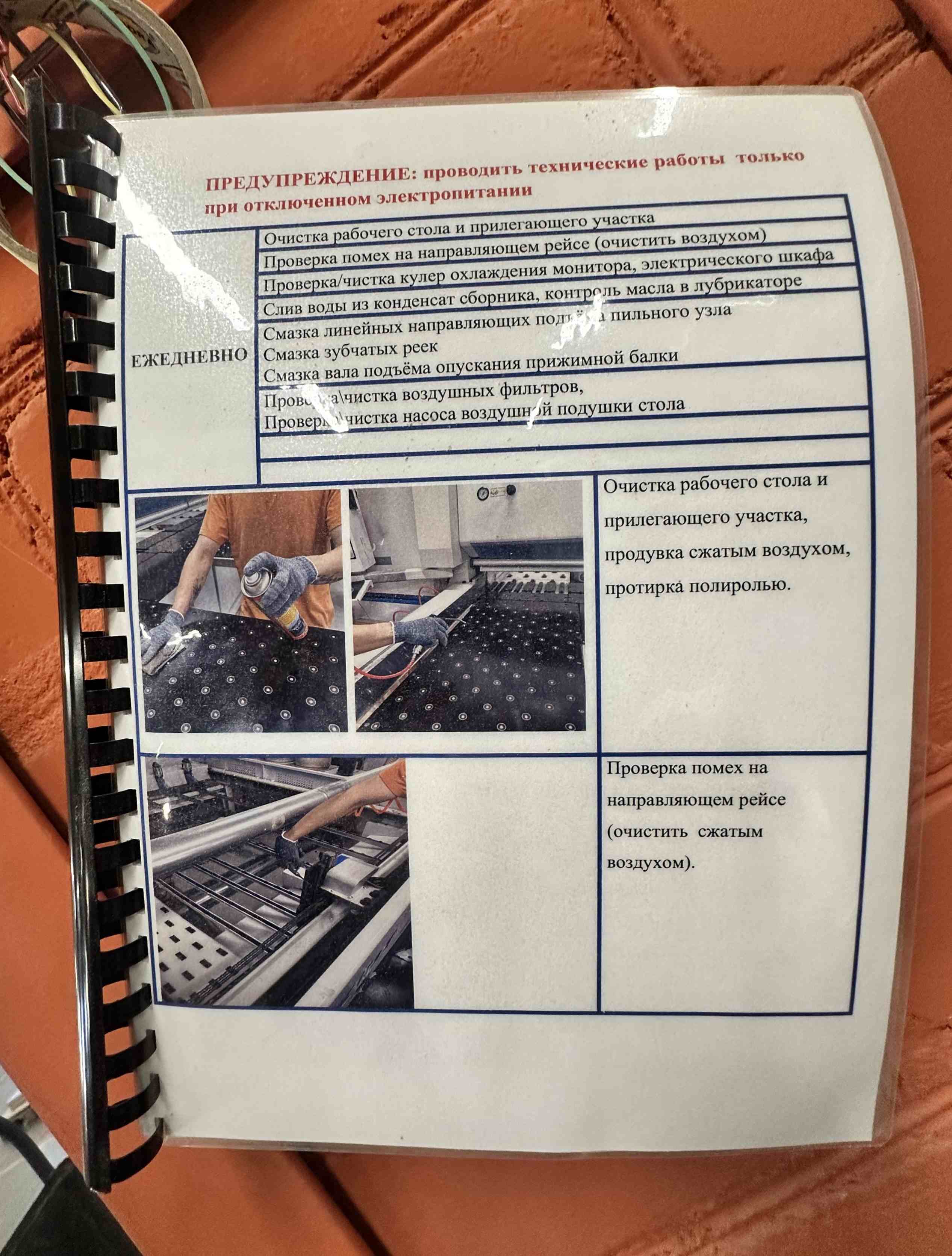

Проект завершился успехом. По результатам реализации мероприятий мы получили увеличение выработки на 15%, сократили время протекания процесса на 20%, а также снизили зависимость от рынка труда и получили больше многофункциональных сотрудников. Кроме того, были введены автономные графики обслуживания оборудования, которые помогают вовремя предотвращать поломки станков.

Визуальные стандарты снижают риск ошибок

При помощи экспертов Регионального центра компетенций Орловской области был разработан не только план ключевых задач для реализации пилотного проекта, но и план развертывания бережливого производства по всем производственным участкам на 3 года.

Когда есть дорожная карта по дальнейшей оптимизации производственных систем предприятий на основе внедрения системы наставничества и инструментов бережливого производства с четким пониманием сроков, исполнителей и ответственных лиц, это, конечно, помогает продвигаться дальше, не забыть ценный опыт, полученный в процессе реализации проекта. И конечно, реперные точки контроля руководства не дают расслабиться и откатить достигнутый успех к прошлому состоянию.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Тем, кто приступает к внедрению бережливого производства на своих предприятиях, хочется посоветовать, в первую очередь подготовить к этому сотрудников, показать, что перемены – не для того, чтобы увеличить нагрузку на персонал, а для облегчения их труда. И лучше не заниматься внедрением в период активных отпусков.

Важно быть готовым к замечаниям и предложениям сотрудников, создать дружескую атмосферу, где персонал не будет стесняться говорить о проблемах и предлагать пути решения. И обязательно работать над предложениями сотрудников: когда они видят, что их слышат, что на практике происходят изменения по улучшению и облегчению рабочих процессов, они становятся по-настоящему мотивированными.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Фото ООО «Таймлесс»