Добрый день, уважаемый читатель! С каждым днем в нашей стране становится все более актуальна работа по оптимизации существующих (постсоветских) производственных площадок, которые своей «эффективностью» затмевают все существующие мировые аналоги – особенно производственные арены загнивающего запада.

Автор: Владимир Смирнов, Начальник управления по развитию производственной системы АО "Объединенная металлургическая компания"

Почему вдруг и об этом? Все просто, по роду своей деятельности мне очень часто приходится посещать различные производственные агломераты, которые все, как один говорят о своей невероятной эффективности и процессном превосходстве над отраслевыми конкурентами. При этом демонстрируя абсолютную апатию к простым вещам – порядок на рабочем месте и в стандартизации собственных производственных процессов.

Случай, который стал «последней каплей», переполнивший чашу терпения – это мое посещение одного из предприятий, производящих ЖБИ (железобетонные изделия), говоря проще – занесла меня нелегкая к строителям, выразили желание оценить их успехи.

Что тут скажешь? Ребята на этом предприятии работают колоритные, понимают тебя с полуслова, кивают и иногда даже выдают гримасу абсолютного соучастия во всем, что предлагаешь. Но это только на первый взгляд, а в действительности им глубоко плевать на все, что связано с экономией времени и страшными словами оптимизация, инновация, время такта, время цикла и прочие заклинания эффективного ведения бизнеса.

Директор предприятия, оказался очень приветливым человеком лет 50-60-ти, который с радостью рассказывал о достижениях последнего года – освоения нового вида продукции хитрого изделия, которое может использоваться в агрессивных средах для морского и околоморского применения (а зачем оно там нужно – осталось загадкой). Показывал фото с заказчиками, благородные улыбки которых источали доверие и благоговейное спокойствие на фоне дорогостоящих внедорожников этих господ.

Посмотрел на фото, послушал рассказы и запросила душа пойти и посмотреть на плоды «освоения»! Интересно же, как так-то?

В структуру завода входят несколько производственных цехов и просторные складские площадки, густо усеянные разнообразными ЖБ изделиями. Трудится на заводе около 500 рабочих и 100-120 ИТР. В общем не более 600-700 человек включая охранников и вспомогательное производство (небольшой автопарк и ремонтная мастерская).

Территория предприятия, отдельная песня. «Поколеновые» снега и парящие трубы паропроводов не производят восторга, как на меня, так думаю и на работников предприятия. Странно…. Ведь, как известно из фразы героя фильма «Афоня» - Струйка воды толщиной в одну спичку, дает утечку 200 литров в сутки! А, что говорить о горячей воде, которая при минусовых температурах окружающего воздуха становится «золотой» во всех отношениях. Возникает правомерный вопрос: «Что у вас за производственная культура такая?». Спрашиваю: - «Иван Иваныч (ИИ) (имя руководителя изменено), а как Вы считаете – это нормально? Идти к производственному цеху по колено в снегу и в паровом тумане?» Ответ просто поразил: - «Снег почистим, вечером трактор придет, а пар — это пустяки! Летом отремонтируем!».

Заходим на производство. Где-то гремит отбойный молоток, яростно высекая из бетона некие нужные блага. Парят пропарочные камеры с изделиями, ходят рабочие, в тумане похожие на призраков – то появляясь, то медленно растворяясь в паровом облаке. Благодать. Иван Иваныч, бодро перепрыгивая через лужи конденсированной влаги ведет меня к тому самому месту, где было «освоено». По дороге к нам присоединяется мастер (М), который глядя на нас красными от трудовой деятельности глазами, плетется вместе с нами к месту «освоения».

Ряды форм, заполненных бетонной смесью с полуоткрытыми бортами из которых испаряются остатки влаги и лежащая радом куча металлических штуковин – закладных деталей.

Я: - «Иван Иваныч, что происходит на этом рабочем месте?»

ИИ, обращаясь к М: – «Ну, давай рассказывай!»

М: - «Как бы это, значит вот это вот закладываем в форму закладные детали и заливаем бетон»

ИИ: - «Дальше давай!»

М: - «Вот заклали закладные, залили бетон и формы в пропарку отвозим краном, а потом парим их несколько часов. А утром достаем расставляем тут, открываем и достаем блоки. Всё!»

Я: - «А сколько человек работает с этими формами?»

М: - «Один человек открывает, второй идет за крановщицей, потом она на кран лезет, а он в это время ищет стропы и тащит их сюда. Зацепляет, крановщица в это время уже подъехала. Вешает на крюк и поехали…»

Как раз в этот момент, гулко постукивая колесами моста, подъехал грузоподъемный кран и остановился над нами. Рабочий, вынырнув из облака пара, бойко зацепил крюки, принесенных с собой строп за монтажные уши изделия, скомандовал крановщице «Поехали потихоньку!» и направился вслед за удаляющимся изделием и краном.

Я: - «Скажите, а зачем два человека?»

М: - «Ну… так исторически сложилось, один открывает, а второй цепляет краном тем более, что у одного есть корочки строполя, а у второго нет!»

Я: - «Иван Иваныч, как считаете это нормально?»

ИИ: - «Да, а что тут такого? У нас ребята все загружены своей работой и выполняют ее качественно!»

Я: - «Иван Иваныч, а можно сделать процесс проще и выполнять эту работу быстрее? При этом с тем же качеством?»

ИИ: - «Да, как-быстрее-то? И так ребята почти бегом бегают от формы к форме! Ломиком махать, открывая формы быстрее не получится!»

Я, обращаясь к М: - «А Вы согласны?»

М: - «Вроде все толково сделано, мы постоянно так работали и все получалось. Иногда, когда был большой заказ не успевали, так у нас и крановщицы помогали. Мы их просим помочь в случае завала.»

Я: - «Завалы часто случаются?»

ИИ: - «За последний год раза четыре было. Не всегда успеваем справиться, да еще люди болеют или запьют! Вот и крутимся, как можем. Просим остаться после смены или выйти пораньше, чтобы все успеть…»

Покидая предприятие, мы еще долго разговаривали с его руководителем. Я говорил о выгодах инструментов бережливого производства 5С, стандартизация, картирование, поиск потерь и т.д. Иван Иваныч слушал, кивал, иногда задавал уточняющие вопросы… В итоге трактор для уборки снега так и не приехал, парящие паропроводы, как были, так и остались, а сотрудники (которых мне периодически удается встретить на улицах города, где расположено это предприятие - так и работают в тумане бегая то за краном, то за потерянным или где-то забытым ломиком...

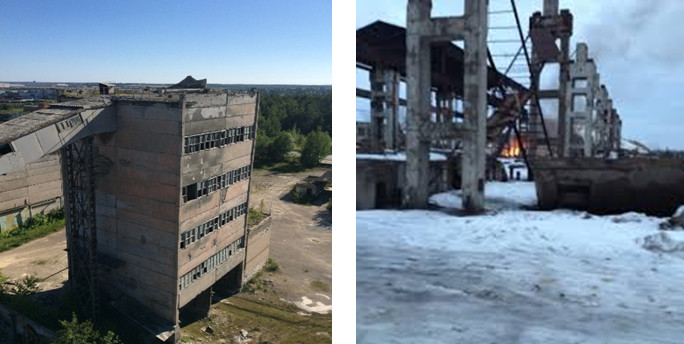

На дворе 2019 год, с момента посещения ЖБ-предприятия прошло несколько лет. И сейчас на его месте почти ничего нет кроме остовов полуразрушенных цехов и покосившихся заборов. Более 600 человек потеряли рабочие места, а город одного из надежных налогоплательщиков. Читатель может возразить, что не все дело в хозяйском подходе и применении инструментов бережливого производства! Есть много факторов, которые могли привести к такому печальному итогу. Соглашусь — это чистая правда! Только давайте будем справедливы, из общей массы предприятий, которые в последнее время являются банкротами (по тем или иным причинам) обладали старыми фондами, перешедшие по наследству им от советского прошлого, с оборудованием, которое зачастую не отвечало требованиям современного производства и руководителями, которые не умели или не хотели делать по-другому! Прибавим к этому нашу кредитную политику и высокие тарифы на энергоносители в некоторых регионах и получим печальное зрелище. И все равно, относиться бережнее к тому, что имеешь, постоянно оптимизировать существующие процессы маленькими шагами двигаясь в направлении совершенствования – вот основная задача и цель любого современного руководителя!

Читатель спросит меня: «Что нового и интересного содержит эта статья?» Рассказал об известных фактах, которые новостью и не назовешь. Отвечу, тот пример, что был мной озвучен выше, ни что иное, как бесхозяйственность и личное непонимание/непринимание принципов простого улучшения ситуации. Все проблемы неэффективного хозяйствования лежат на поверхности, но ежедневная работа по принципу «мы постоянно так работали» отравляет здоровый производственный процесс, который постепенно угасает и становится похож на сморщенного старика – немощного и неповоротливого, постоянно требующего к себе внимания и ресурсов. Поэтому, вижу только два варианта решения вопросов развития любого предприятия:

1. Опускаем руки и ждем момента, когда все остановится и в итоге превратится в историю.

2. Делаем все возможное для постоянного роста и дальнейшего развития. И тут альтернативы бережливому производству просто нет! Поскольку методики Lean, используемые при распространении и применении бережливого производства несут в себе простые и понятные правила работы эффективного и прибыльного производства, которые постоянно развиваясь, делают предприятие конкурентоспособным с востребованной продукцией, отличающейся высоким качеством. Позволяют оптимизировать абсолютно любой процесс и сделать его эффективнее без вложения значительных инвестиций в оборудование. При этом, заставляя сотрудников обдумывать со всех сторон выполняемые ими операции и принимать верные решения, которые позволят им выполнять работу проще и безопаснее, а предприятию заработать больше денег.